基于“自底向上”模式的模具设计流程

黄 波,于云程

(常州信息职业技术学院,江苏常州213164)

基于三维CAD软件的模具结构设计一般采取“自顶向下”(Top-Down)与“自底向上”(Down-Top)两种设计模式。自顶向下设计便于将概念设计转化为装配结构,并在零件之间进行数据传递。各三维CAD软件的模具设计模块,或二次开发的模具CAD系统,都基于此设计模式,已成为模具三维设计的主流方向。但这并不意味着“自底向上”的设计模式没有应用价值。

1 “自底向上”的设计模式

虽然“自底向上”设计零件之间没有数据联系,但用此方法装配无关联性的结构比较有利,例如外购件(如标准件)的装配。因此应用“自底向上”的设计模式,先设计各个模具零部件,再将全部零部件装配成整个模具,适用于单工序模、复合模和简单连续模的冲模设计。

采用“自底向上”方式设计结构简单的模具,由于计算校核较少,可按设计经验直接进行主要模具零部件的造型,并进行装配,在装配设计中增加或更改模具标准件库中的零部件,就可完成模具的结构设计,有利于缩短模具设计时间。各个零件间只存在装配关系,更改个别零件,不会引起其他零件的结构变化,方便模具结构的调试。但这种方式要求模具设计方案简单、有参考或设计者非常熟悉,设计者具有一定的水平(模具越复杂,设计者水平要求越高)。

2 垫圈冲裁模的“自底向上”设计

以垫圈冲裁模为例,应用Pro/E通用模块,分析基于“自底向上”的一种模具设计思路(冲件如图1所示)。采用“冲孔-落料”连续冲压工艺方案,采用弹压卸料、横向送料典型组合的冷冲模结构(GB2872.2-81),凹模周界为125mm×100 mm,模具结构比较简单典型,冲压力、压力中心、闭合高度等工艺计算量小。

图1 冲件图

2.1 影响工作效率的问题

常见的“自底向上”设计,采取各零件之间单独造型或共享数据(Pro/E概念),再进行装配的思路。存在一些影响工作效率的问题:

(1)在创建各零件文件时,定义基准等重复性操作多;

(2)由于创建零件在前,装配时才能发现各零件之间存在干涉或偏差等问题;

(3)如模板周界等相关尺寸更改时,每个零件模型均要分别进行。

因此,这种模具设计思路更适用于简单、典型、系列化的模具结构,此外更要求模具设计师对模具结构比较熟悉。

2.2 设计时要注意的问题

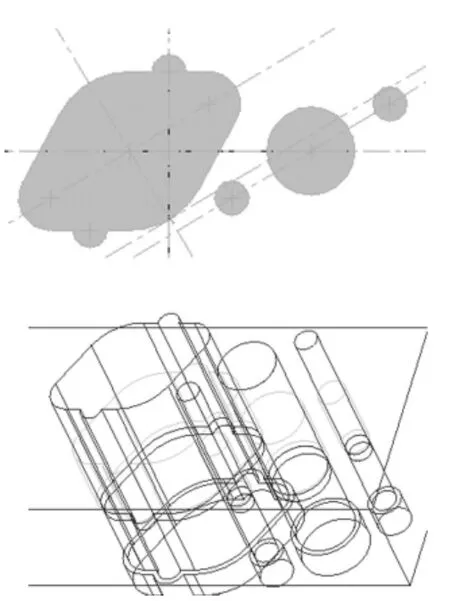

本文借鉴“自顶向下”设计模式可装配设计和零件设计同时进行的优点,在主部件的零件环境中,首先参照国家冲模标准,建立各模板的基准平面(只需调整平面间距,可重复使用);再建立毛坯、模板等草绘特征;最后通过实体特征(组)创建出各零件。各实体特征一定要基于基准平面(组)与草绘特征(组),为父子关系,且各实体特征(组)之间为并列关系(图2)。在主部件零件的环境中,通过特征创建的各模具零件之间为一父多子的特征关系。通过草绘(父特征)创建出毛坯、冲件的结构尺寸,而各实体(子特征)组创建的是相互无关的各模具零件,且在视图区表达出各模具零件的空间位置关系。设计时要注意:

(1)基准、草绘、实体特征按照模具结构进行分组并规范命名,有利于文件管理(如图3所示)。

(2)每完成一个实体特征后,建议及时“隐含”或“隐藏”,防止下一实体特征误将其作为草绘参照。

当模具的主要零件造型完成,检查结构无误后,进行部件拆解。因定义的各模具零件的特征组之间为平行关系,可通过依次删除其他实体特征(组)并另存为凸模(如图2)、凹模、卸料板、固定板等零件,完成模具的主要零部件的初步设计。

图2 主部件与冲头的模型树及模型

创建组件文件,由于各零件在主部件中的相对位置已确定(基于同一坐标系),因此在装配时只需将各零件与组件的同名基准平面重合(缺省装配),再配上螺钉、销钉、模架等标准件,基本完成模具的结构主体设计(图3)。

图3 简单装配的组件模型

2.3 销钉孔、螺纹孔等实体特征的操作

销钉孔、螺纹孔等实体特征操作,可在主部件的零件环境中创建,也可在装配环境中完成。各模具零件的其他特征(倒角、圆角等)和其他标准件(螺钉、销钉、卸料螺钉等)等的装配,这时也可由“自底向上”转到“自顶向下”设计。

由于基于国家标准的模具结构固定,相近结构的冲模只需在主部件中改动各零件的基准面间距与毛坯、冲件等草绘特征(父特征)的尺寸,再生后,其实体特征(组)(子特征)对应的零件可快速更新。如改变草绘(工件外轮廓),其余实体特征对应的凹模、冲孔凸模、固定板、卸料板等同时更改(如图4),并如前所述,重新将主部件拆解并另存覆盖原子部件,组件再重生,无需重新定义装配关系;其他零件(如模架、模柄等标准件)的装配,可对原零件进行少量的修改校核或调用标准件库,可以在短时间内完成另一副冲模设计。

图4 更改冲件轮廓后再生的主部件模型

3 结束语

以特征(组)形式构建模具零件的“DOWN-TOP”设计,是一种在零件环境中实现“数据共享”(Pro/E概念),并应用于“自底向上”的设计思路。对于相对独立创建零件再进行装配的一般思路,零件之间关系清楚,不易出错,可以在零件环境中设计出装配关系(相当于模具原型),再到装配环境中实现,节省时间,提高效率。

[1]郭 洋.Pro/ENGINEER企业实施与应用[M].北京:清华大学出版社,2008.