路面颗粒材料离析性的评价方法*

包秀宁 张肖宁

(华南理工大学土木与交通学院,广东广州 510640)

铺筑路面使用的各种颗粒材料因施工过程中的流动会出现不同粒径颗粒相互偏离的离析现象[1-2].颗粒材料发生离析后,可能造成多项路用性能的降低.尤其是沥青混合料,因为铺筑于路面层,需满足保障车辆安全、快速、舒适行驶的多项路用性能要求,而这些路用性能的实现与沥青混合料良好的级配密不可分.沥青混合料离析可引发松散、坑槽、车辙等路面破坏.颗粒材料的离析程度,除了与其运动过程有关外,还与其自身物性有重要关系.对于一种矿质颗粒材料而言,其自身物性的差异主要是由其组成颗粒的尺寸和比例决定,所以颗粒材料的级配对其离析程度有重要影响.由于受施工工艺和程序的限制,路面颗粒材料的运动基本上是固定的程序,只有控制路面颗粒材料自身的离析性,才能更好地减少颗粒离析.

颗粒材料性质非常复杂,对颗粒体的运动与力学研究还没有完善的理论,尤其是对多元颗粒材料的研究更少.颗粒材料的研究主要采取实验和计算机模拟两类方法[3-4].文中采用实验方法,根据路面颗粒材料离析过程设计离析试验,以四元矿质混合料为研究对象,作为多元颗粒材料的代表,研究颗粒材料离析性的评价方法,并将离析评价方法用于沥青混合料的离析性评价.

1 离析试验设计

根据路面施工中沥青混合料的运输、摊铺离析过程[5],离析试验过程设计为颗粒材料在一定高度容器内,由漏斗口流出,自然堆积在底板上.根据颗粒从漏斗中顺滑流出、不起拱的条件[6],设计了钢质光滑内壁的漏斗,漏斗的锥角设计为 29°,漏斗出口孔径为100mm.考虑满足填装足够的试样,漏斗的高度取为226mm.另外,为了保证颗粒材料在底面有良好的堆积,不会太过分散,从漏斗口到底面的高度确定为320mm.

离析试验前,预先准备好要测试的颗粒材料试样,每个试样取 6 kg.试验时,将试样在固定的漏斗容器上口轻轻放下,让颗粒在自重作用下落到漏斗里,此时漏斗的底部用挡板封住.装填到漏斗里的颗粒尽量做到表面平整,装完后不能再扰动漏斗内的颗粒.然后,迅速地将挡板移开,颗粒从漏斗里流出,自然地堆积成一个锥体.以堆积体中心位置和外围位置的离析试样,代表施工时发生离析的中心和外侧位置的路面材料.中心试样和外围试样按堆积体底面径向选取,以堆积体底面中心为圆心,底面二分之一半径的圆周为边界,此边界范围内的材料作为中心试样,此边界外的材料作为外围试样.每个颗粒体的离析试验重复2次.筛分离析试样可获得颗粒材料的离析级配.

2 四元矿质混合料离析评价

2.1 四元矿质混合料的级配设计

综合考虑多元颗粒材料的代表性和沥青路面的颗粒离析实际情况,选择粒径为 2.36、4.75、9.50和13.20mm的 4档颗粒组成的四元矿质混合料作为研究对象,避免太多档粒径颗粒的组合使得研究过分复杂.试验材料为符合路用性能要求的花岗岩.根据各种类型沥青混合料的建议级配范围,其相邻粒径颗粒用量比例一般是从 1∶3至 3∶1之间[7-8].据此,设计了表 1所示的 9种级配的矿质混合料,其比例为粒径为13.20、9.50、4.75、2.36mm的颗粒的质量比.

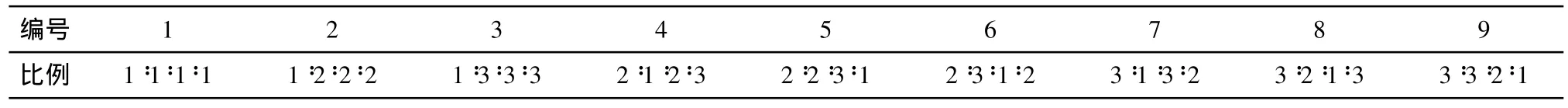

表1 四元矿质颗粒体的级配比例Table 1 Proportions of four-elementmineral granularmasses

2.2 离析试验结果

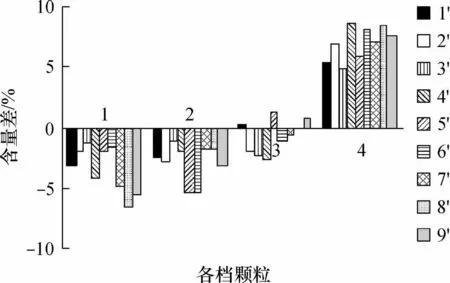

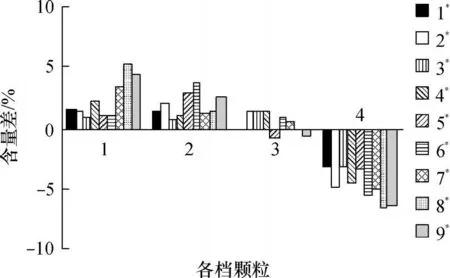

为了方便对比,9种级配矿质混合料的外围试样依照其原编号依次编号为 1*至 9*,其中心试样依次编号为 1′至 9′.离析试样各颗粒的含量与设计含量之差分别如图1、2所示.

图1 中心试样颗粒含量变化Fig.1 Variation of particle content of inside samples

图2 外围试样颗粒含量变化Fig.2 Variation of particle content of outside samples

离析试样结果表明,粒径较大的 13.20mm和9.50mm两种颗粒在外围试样中增加,在中心试样中减少;4.75mm颗粒的粒径大小处于中间,其含量在外围试样和中心试样中有增有减,但是含量变化都较小;粒径最小的2.36mm颗粒在各外围试样中都减少,在中心试样中都增加.不同设计级配颗粒材料的各颗粒含量变化是不同的.这表明离析试验可以检验颗粒材料的离析,而且能够分辨不同级配颗粒材料的离析性.

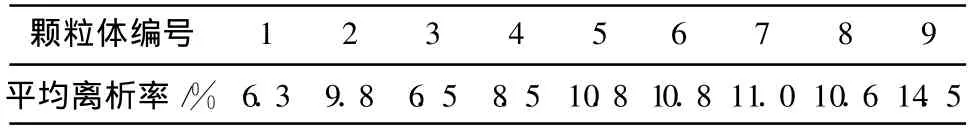

颗粒的含量变化虽然可以表现颗粒材料的离析,但是由于各粒径颗粒在不同矿质混合料中的含量变化并不一致,因而难以总体评价材料的离析程度,也不能建立级配组成与离析性的关系.因此,需要确定一个表示颗粒材料总体离析程度的统计量.颗粒材料的各粒径颗粒含量不同,直接以含量增减量表示离析程度不能体现其含量权重的影响,为此,引入离析率的概念,离析率即是颗粒含量的改变量与其原含量的比值.综合考虑各粒径颗粒的离析程度,将所有颗粒的离析率取绝对值累加起来,再取平均值,称为平均离析率.平均离析率可以作为表示颗粒材料总体离析程度的统计量.由于外围试样与中心试样各颗粒含量的增减存在相对关系,在取平均离析率时,以外围试样计算平均离析率,不再重复计算中心试样的离析率.根据9种矿质混合料的离析试验结果,分别计算其平均离析率,结果如表 2所示.

表2 四元矿质混合料的平均离析率Table 2 Average segregation ratios of four-elementmineralmixtures

根据表 2计算结果,9种矿质混合料按照平均离析率由大到小排列为:9、7、5、6、8、2、4、3、1.

2.3 粒径连续分布模型与级配参数建立

颗粒材料的级配组成状态可用平均粒径和粒径分散系数两个级配参数表示[9].假设各颗粒的粒径是连续分布的,可以建立颗粒材料的粒径连续分布模型.下面说明建立粒径连续分布模型和计算级配参数的方法.

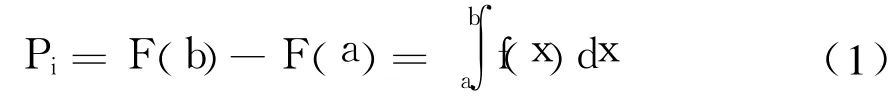

已知设计颗粒材料各粒径颗粒的含量,可以通过累加某粒径以下颗粒的含量得到该粒径颗粒的分布率,根据所有颗粒的粒径与其分布率的数据,建立粒径连续分布模型.经试算确定颗粒体的粒径分布函数F(x)为4次多项式,可表示为.对分布函数求导,可得到颗粒体的粒径概率密度函数f(x).根据颗粒体的粒径分布函数,可以求出任意区间内颗粒体的粒径分布情况.对于某一粒径范围的颗粒体,在此范围内任一粒径区间[a,b]的分布概率Pi,可由下式求得:

该颗粒体的粒径分散系数Kd可用下式计算:

2.4 四元矿质混合料离析评价

根据四元矿质混合料的离析试验结果,可以分析不同级配颗粒材料离析后平均粒径和粒径分散系数的变化,研究评价颗粒材料离析的方法.按照粒径分布函数和级配参数的计算方法,应用Excel程序,计算各设计级配和离析试样四元矿质混合料的平均粒径和粒径分散系数如表3所示.

表3 四元矿质混合料的和KdTab le 3 and Kd of four-elementm ineralmixtures

表3 四元矿质混合料的和KdTab le 3 and Kd of four-elementm ineralmixtures

?

从表 3可以看出,基本上离析试验后外围试样的平均粒径增大了,中心试样的平均粒径减小了.这说明外围试样中粒径较大的颗粒较多,中心试样中粒径较小的颗粒较多,平均粒径的改变反映了大小颗粒的离析.而各设计混合料的平均粒径改变程度不同,从而可以反映出其离析程度的差异.其中外围试样 9*的平均粒径没再增大,这是由于混合料 9的大颗粒含量已是最多,外围试样的大颗粒含量不可能再超越它了.

粒径分散系数在外围试样中减小,在中心试样中增大.这说明外围试样颗粒的粒径比较集中,中心试样颗粒的粒径相对分散,粒径分散系数的变化也反映了颗粒材料的离析现象.与平均粒径原因相同,外围试样9*的粒径分散系数也没再减少.

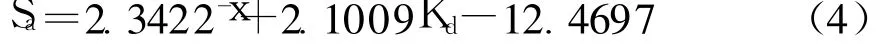

分析 9种设计级配混合料的平均粒径、粒径分散系数和平均离析率 3组数据,发现三者存在线性关系,回归后可得到如下表达式:

式中:Sa为平均离析率.由式(4)可知,混合料的离析程度随平均粒径和粒径分散系数的增大而增大.即混合料中各颗粒的粒径越小、越均匀,离析的程度越小;反之,离析程度越大.根据混合料的平均粒径和粒径分散系数,可以预测混合料的离析程度或比较不同混合料的离析程度.但是由于颗粒材料的复杂性,比较应在同种材料间进行,而且需要注意预测存在一定误差.反过来,通过控制颗粒材料的平均粒径和粒径分散系数,可以设计出离析程度较低的颗粒材料.

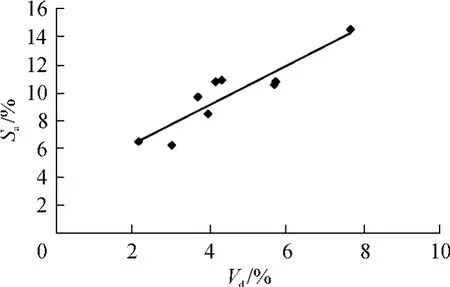

在试验数据分析中发现,颗粒材料离析试验前后的粒径分散系数之差Vd与平均离析率Sa具有很好的线性关系,如图 3所示,两者的相关系数达到0.9.图中粒径分散系数差是设计混合料与其外围试样和中心试样的粒径分散系数差值的平均值.粒径分散系数差越大,混合料的离析程度越高.因此,在离析试验中完全可以用粒径分散系数差评价颗粒材料的离析性.该参数具有工程实用意义,对于级配发生改变的颗粒材料施工后是否仍然符合离析程度的限制要求,可通过计算其与原设计级配颗粒材料的粒径分散系数差,判断其离析程度,便捷地确定该颗粒材料是否仍然可用.

图3 Vd与Sa的关系Fig.3 Relation between Vd and Sa

3 扩展应用分析

路面颗粒材料常由多于四档粒径的颗粒组成,下面检验四元矿质混合料的研究结果是否适用于评价更多元矿质混合料沥青混合料的离析.

3.1 多元矿质混合料的离析评价

选择 3种级配的多元矿质混合料,粒径范围为0.15~16.00mm,其设计级配及外围、中心试样级配如图4所示,其编号依次为.根据多元矿质混合料及其离析试样的级配,计算出平均粒径、粒径分散系数、粒径分散系数差和平均离析率各项参数,如表4所示.

图4 多元矿质混合料的级配Fig.4 Gradations ofmulti-elementmixtures

表4 多元矿质混合料的级配参数与平均离析率Table 4 Gradation parameters and average segregation ratios of multi-elementmineralmixtures

由表 4可知,平均粒径和粒径分散系数综合影响着矿质混合料的离析程度,用粒径分散系数差评价 3种混合料的离析程度与其平均离析率结果一致,按离析程度由大到小依次为 G3、G1、G2.将 3种多元矿质混合料与 9种四元矿质混合料的数据一起分析,仍然存在平均离析率随平均粒径和粒径分散系数增大而增大的同样趋势,但是直接以平均粒径和粒径分散系数预测平均离析率存在较大误差.另一方面,粒径分散系数差与平均离析率的线性关系仍成立.因此,离析性评价方法对多元矿质混合料依然适用.在评价矿质混合料的离析性方面,离析试验是比较准确的方法.此外,根据已有矿质混合料离析试验结果,可用粒径分散系数差判别其它级配矿质混合料的离析程度.

3.2 沥青混合料的离析评价

沥青混合料在产生离析的运输、摊铺的过程中温度很高,呈现离散的颗粒物质形态,但属于具有粘性的颗粒材料.非粘性颗粒材料抵抗剪切是靠内摩擦力,粘性颗粒材料抵抗剪切增加了粘聚力,如果把内摩擦力和粘聚力的合力作为广义的内摩擦力,矿质混合料的离析分析结果应该也适用于热沥青混合料.为了验证这种可行性,在某高速公路沥青路面现场,抽取其上、中、下面层的沥青混合料作为离析试样,每种沥青混合料随机抽取5份试样.上、中、下面层分别是 AK-16A、AC-20I和AC-25I沥青混合料,以各沥青混合料的生产级配为未离析的初始级配,分别编号为 S、Z、X,其各自的抽样则分别编号为 S1至 S5,Z1至 Z5及X1至 X5.各面层沥青混合料的生产级配与其抽样级配如图5(a)、(b)、(c)所示.

同样,根据级配数据可以计算出沥青混合料的平均粒径、粒径分散系数、粒径分散系数差和平均离析率,如表5所示.

沥青混合料的平均粒径与粒径分散系数也综合决定其平均离析率的大小,其粒径分散系数差仍可评价沥青混合料的离析程度.不过,粒径分散系数差对路面沥青混合料的平均离析率的影响明显大于其对试验矿质混合料的影响,其影响比较结果如图 6所示.从图中可以看出,粒径分散系数差相同时,离析试验的矿质混合料的离析率远小于路面沥青混合料的离析率.而试验结果也说明,粒径分散系数差在不同程度的离析过程中都可以表征离析的程度.

表5 沥青混合料的级配参数与平均离析率Table 5 Gradation parameters and average segregation ratios of asphaltmixtures

图6 矿质混合料与沥青混合料离析比较Fig.6 Segregation comparison ofm ineralm ixtures and asphalt mixtures

综合以上试验研究,发现根据四元矿质混合料分析得出的粒径分散系数差与离析程度的关系,适用于多元矿质混合料和常用公称最大粒径从13.2mm到26.5mm的沥青混合料的离析评价分析.

4 结论

建立离析试验后,根据路面颗粒材料的离析性评价方法的研究工作,可以得出如下结论:(1)根据路面材料离析过程设计的离析试验能够有效地检测不同级配矿质混合料的离析程度;(2)采用粒径连续分布模型,确定以平均粒径和粒径分散系数表征的颗粒材料的组成状态,颗粒材料的离析程度随两者的增大而加剧,但是直接以两者预估离析率存在误差,离析试验是颗粒材料离析性检验的更准确方法;(3)粒径分散系数差可用于评价矿质混合料和沥青混合料的离析性,据此还可判别发生级配改变颗粒材料的可用性,但是施工离析程度可能高于离析试验结果,在确定离析接受范围时,需根据相应关系做调整;(4)不同级配的矿质混合料和沥青混合料的离析性存在差异,这证实级配组成对颗粒材料的离析具有重要影响.

颗粒材料的性状极其复杂,论文的研究对象是同一种矿质颗粒材料,所以忽略了颗粒材质、形状、表面构造等方面因素对其离析的影响[10-12],要全面掌握各类颗粒材料的离析规律,还需要在各影响因素方面做深入研究.在现有研究阶段,推荐采用离析试验检测颗粒材料的离析性.

[1] 陆坤权,刘寄星.颗粒物质(上)[J].评述,2004,33 (9):629-634.

Lu Kun-quan,Liu Ji-xing.Static and dynamic properties ofgranularmatter(Ⅰ)[J].Physics,2004,33(9):629-634.

[2] 陆坤权,刘寄星.颗粒物质(下)[J].评述,2004,33 (10):713-720.

Lu Kun-quan,Liu Ji-xing.Static and dynamic properties of granu larmatter(Ⅱ)[J].Physics,2004,33(10):713-720.

[3] 孙其诚,王光谦.颗粒流动力学及其离散模型评述[J].力学进展,2008,38(1):87-100.

Sun Qi-cheng,Wang Guang-qian.Review on granular flow dynam ics and its discrete elementmethod[J].Advances in Mechanics,2008,38(1):87-100.

[4] 吴清松,胡茂彬.颗粒流的动力学模型和实验研究进展[J].力学进展,2002,32(2):250-255.

Wu Qing-song,Hu Mao-bin.Advance on dynamic modeling and experimental studies for granular flow[J].Advances in Mechanics,2002,32(2):250-255.

[5] 包秀宁,张肖宁.论沥青路面不均匀性研究 [J].公路, 2004(9):148-151.

Bao Xiu-ning,Zhang Xiao-ning.The study on nonuniformity of asphalt pavement[J].Highway,2004(9):148-151.

[6] 吴爱祥.散体动力学理论及其应用 [M].北京:冶金工业出版社,2002.

[7] JTG D50—2006公路沥青路面设计规范[S].

[8] 美国联邦公路局.Superpave混合料设计指南[M]. 2版.美国:联邦公路局,2001.

[9] 李昌宁.非均匀矿岩散体流动规律及其应用研究 [D].沈阳:东北大学资源与土木工程学院,2000.

[10] 王光谦,倪晋仁.颗粒流研究评述 [J].力学与实践, 1992,14(1):7-18.

Wang Guang-qian,Ni Jin-ren.Research on granular flow [J].Mechanics and Engineering,1992,14(1):7-18.

[11] Jaeger H M,Nagel SR,Behringer R P.The physics of granular materials[J].Physics Today,1996,49(2): 32-38.

[12] Williams J C.The segregation of particulate materials [J].Powder Technology,1976,15:245-251.