精密圆锥滚子轴承轴向跳动分析

李恒才,吴志平,于 莹

(哈尔滨轴承集团公司精密轴承分公司,黑龙江哈尔滨150036)

1 前言

随着我国现代工业的快速发展,主机水平的不断提高,对其配套产品轴承的精度和性能要求越来越高。精密圆锥滚子轴承主要用于机床主轴。为提高市场竞争力,必须不断提高精密圆锥滚子轴承的旋转精度和使用寿命。

2 轴承各工作表面凸量对侧摆的影响

外圈滚道凸量、内圈滚道凸量及圆锥滚子凸量是影响精密圆锥滚子轴承轴向跳动(以下简称侧摆)的主要因素。下面分别对32012x/P5、30210/P5、32032x/P5三个型号的轴承进行试验。所用仪器为 D712、D714、D723、D723B、D724、D724B、J743、D744、D742B、DB721、G903,所用仪表为0.5μm扭簧表,负荷套重符合标准要求。

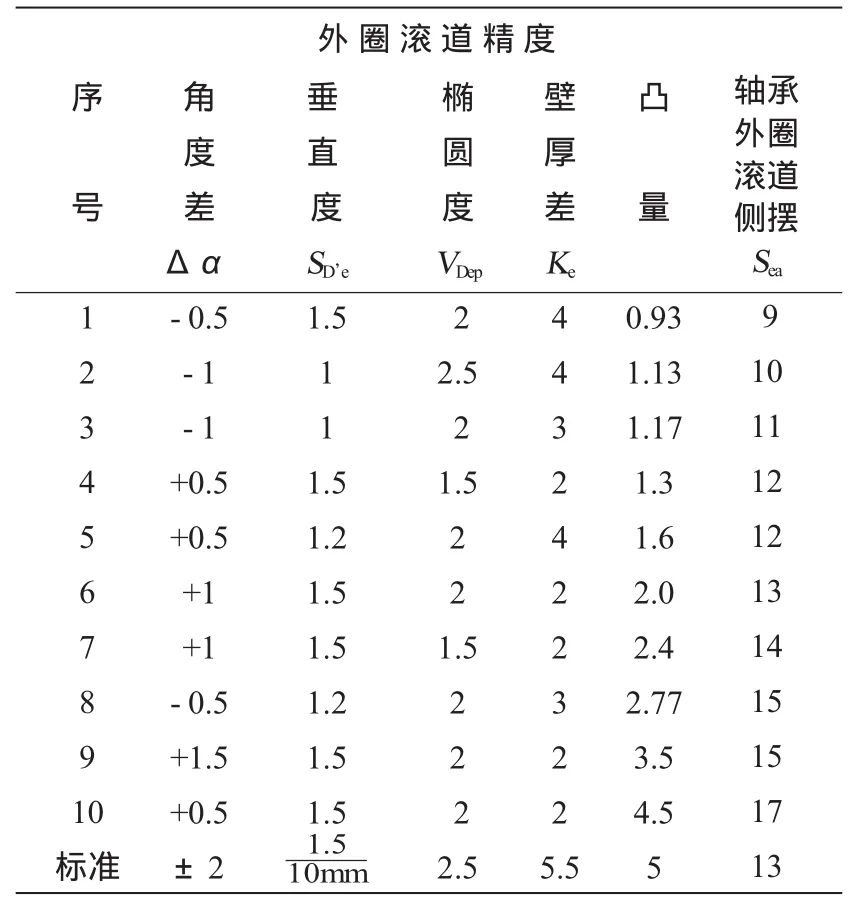

2.1 外圈滚道凸量对滚道侧摆的影响

在轴承32012 x/P5内圈(内圈滚道凸量为1.7μm)和滚动体不变的条件下,更换外圈进行试验。外圈的几何精度及试验结果见表1和图1。由图1可见,轴承外圈滚道侧摆随外圈滚道凸量的增加而增大,当凸量为2μm时,侧摆值达到技术要求的最大值。经生产验证,在内圈滚道及滚子的凸量合格,且其它各项精度均符合技术要求时,当外圈滚道凸量≤2μm时,轴承外圈滚道侧摆100%合格。在这种情况下内侧摆符合技术要求。

2.2 内圈滚道凸量对滚道侧摆的影响

在轴承32012 x/P5外圈(外滚道凸量为2μm)和滚动体不变的条件下,更换内圈进行试验。内圈的几何精度及试验结果见表2和图2。由图2可见,轴承内圈滚道侧摆随内圈滚道凸量增加而增大,当凸量为1.65μm时,内侧摆值达到技术要求的最大值。经生产验证,内径≤60mm的轴承,内滚道凸量≤1.65μm,外圈滚道凸量≤2μm,滚子凸量合格,其余各项均符合技术要求时,轴承的内圈滚道侧摆和外圈滚道侧摆值100%合格。

表1 外滚道凸出量对外侧摆的影响μm

表2 内滚道凸出量对内侧摆的影响 μm

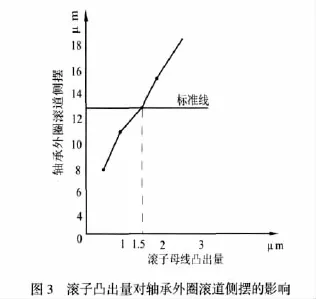

2.3 滚子凸量对滚道侧摆的影响

对30210/P5轴承进行更换滚子试验,内圈滚道凸量为1.65μm,外圈滚道凸量为2μm,每组滚子的几何精度和试验结果见表3和图3。由图3可见,轴承外圈滚道侧摆随滚子凸量增加而增大;当凸量为1.5μm时,外圈滚道侧摆值达到技术要求的最大值。经生产验证,内径≤60mm轴承,外圈滚道凸量≤2μm,内圈滚道凸量≤1.65μm,滚子凸量≤1.5μm时,其余各项皆符合技术要求时,轴承外圈滚道侧摆100%合格,同时内圈侧摆也符合技术要求。

表3 滚子母线凸出量对外侧摆的影响 μm

2.4 滚子球形端面总侧摆对滚道侧摆的影响

对32032x/P5轴承进行更换滚子的试验,其内圈滚道凸量为1.65μm,外圈滚道凸量为2μm,试验结果见表4。由表4可见,轴承内圈滚道侧摆随每组滚子的球形端面总侧摆的增加而明显增大,当总侧摆值从7.5μm增大到19.2μm时,滚道侧摆值也由8μm增大到14μm。经生产验证,圆锥滚子大头直径≥18mm的轴承,其滚子总侧摆值≤10μm时,其余各项皆符合技术要求时,则轴,承内圈滚道侧摆和外圈滚道侧摆100%合格。

表4 滚子球形端面总侧摆对内侧摆的影响μm

通过试验数据可以看出,轴承外圈滚道、内圈滚道和滚子的凸量大小是影响轴承滚道侧摆的重要因素,其影响程度主次关系分别为滚动体、内圈滚道及外圈滚道。

3 凸量的产生及计算

3.1 圆锥滚道表面凸量的产生

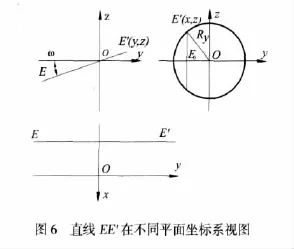

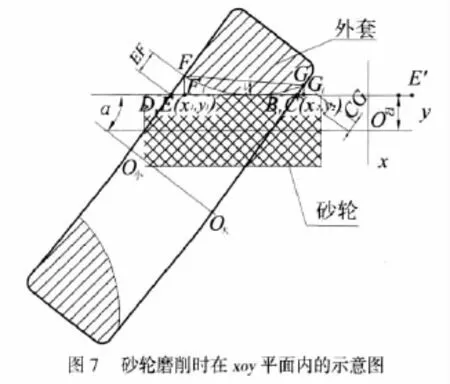

以外圈滚道为例说明凸量的产生原理。众所周知,轴承行业磨削外滚道多采用MZ2015、M2120等磨床。由于该类磨床的砂轮轴刚性较低,磨床装配累积误差和纵向磨削分力等因素的影响,将导致砂轮轴工作中心线与水平面产生交角ω,如图5所示。

图5为空间直角坐标系,其原点O的位置在砂轮轴理想水平中心线的前轴承座孔中心上;xoy为水平面;y轴为砂轮与圆锥滚道实际接触磨削线或的延长线)的回转轴线;EE'是与y轴既不相交又不平行的空间直母线。滚道表面是由EE'绕y轴回转、且又绕自身轴线自转(投影在xoy面上的磨削线与y轴间保持定距离a)而形成的,见图7所示。

CE斜的直线方程式为:

(1)与(2)联立得:

x2+z2-y2·tg2ω=a2

则上式可以简化为:

公式(3)为单叶回转双曲面方程式。滚道表面则为该双曲面的一部分,即段。它不是完整的单叶回转双曲面,其形状与ω相关。

3.2 凸量的计算

同理,在互倾角为α+90°的直角三角形DOE和DO小E中可计算出:

在直角三角形GBG1与FDF1中,可分别求出:

而在直角梯形GFF1G1中,知<l<,于是可通过已知与求出l的近似值,即

式中:l—外圈滚道母线的凸量;

R大、R小—分别为外圈滚道O大圆与O小圆的半径;

ω—磨削线与xoy水平面的纵向夹角;

L—外圈滚道母线的直线长度,即图5中直线BD;

α—外圈滚道母线与其中心线的夹角。

依式(6)计算的l值为近似值。当ω=0时,则l=0。在实际生产中,因每个套圈滚道留量不同等因素影响,致使作用在砂轮轴上的纵向磨削分力不同,导致轴的纵向变形量亦不同,故ω值不同,所以值l也随之变化和不同。由此可知,即使同型号,同一批量的套圈,在同一磨床上磨削,其l值并不一致。

当l值增大到使轴承的滚道侧摆值达到或超过技术要求时,可依据用数学统计法得来的实际l值,依式(6)计算出ω值,可通过对磨床的维修,采用针对性措施来减少ω值,以保证l值合格。

4 控制凸量产生的措施

通过试验及生产验证表明,轴承各零件工作表面凸量的大小是影响精密圆锥滚子轴承滚道侧摆的重要因素之一。凸量合格,其它各项又均符合技术要求,则轴承滚道的内、外侧摆100%合格。不管是外圈滚道凸量,还是内圈滚道凸量的产生皆是由于磨床砂轮轴在磨削工件时的悬臂特点产生ω角,从而导致l的产生。

在生产中控制l值的办法:

(1)提高砂轮轴刚性。目前国内轴承行业磨削外圈滚道,多数采用砂轮轴悬臂长、刚性低的万能内圆磨床,如M2120、M2110A等,建议将该类磨床砂轮轴轴颈加粗,砂轮轴固定壳体直径增大,以提高磨轴的刚性;或采用砂轮轴刚性较高的MZ2015及MZ208等设备取代上述设备,以减小ω值和适量控制l值。

(2)由于磨床装配时的累积误差等因素导致出现的ω,为适量控制l值,应针对性地适量垫高砂轮轴座前端或尾部,以期减小ω值。

(3)在磨加工工序间可采用抽查法控制l值合格。内圈滚道直线性是采用直线性样板光隙法检查;外圈滚道是采用由内圈、滚子及保持器三者的组合体着色法回转检查。上述两个检查法皆要求以滚道中间接触为基础,接触长度≥80%的滚道长度,就可以基本上将l值控制在要求范围内:内圈滚道l≤1.65μm;外圈滚道l≤2μm。滚子l值可直接采用101仪器测量抽查。

5 结束语

通过对影响精密圆锥滚子轴承侧摆原因的分析,如果滚动体、内圈滚道及外圈滚道的各项精度皆符合技术求时,那么滚动体、内圈滚道及外圈滚道的凸出量将是影响精密圆锥滚子轴承侧摆的主要因素,所以只有将凸出量控制在合格的范围内,才能生产出符合要求的精密圆锥滚子轴承。