超超临界汽轮机转子X12CrMoWVNbN 10-1-1钢的早期断裂分析

崔慧然, 孙 锋, 梅林波, 张澜庭, 单爱党, 万荣春

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海汽轮机有限公司工艺处,上海 200240)

火力发电是我国主要的发电方式.发展超超临 界机组将是我国清洁煤发电技术的主要发展方向,也是解决电力短缺、能源利用率低和环境污染严重等问题最现实和最有效的途径[1-2].大容量、高参数超(超)临界燃煤机组的关键技术是多方面的,在设计和制造方面都有高难技术,但热强性高、工艺性好、价格低廉材料的开发则是最关键的[3].

9%~12%Cr铁素体耐热钢因其成本低、强韧性能高、抗蠕变性能优、抗氧化与抗腐蚀性能良好以及抗热疲劳性能高,已被广泛地应用于超超临界发电机组,以实现高效、节能、环保的目的[4].X12C rM oWVNbN l0-1-1钢是其中的一个代表性钢种,设计目标为用于630℃等级的超超临界机组.该钢主要应用于制造超超临界发电机组关键部件,如汽轮机组的高中压大型转子和中低压内外缸体等大型铸锻件部件,其性能要求为:在600℃条件下,使材料过500 h发生断裂的应力值为230 M Pa.笔者对从某国进口的用于超超临界汽轮机转子的X12CrM oWVNbN l0-1-1钢的性能考核结果进行了深入分析,以期能为该钢的国产化试制提供参考.

1 试验部分

1.1 试验材料

试验用钢为X 12CrM oWVNbN l0-1-1,其成分见表1.该钢最终性能热处理制度为:1 050℃正火,680~720℃回火,而后空冷.持久试样取自编号分别为6160和6161的2个汽轮机转子的T3部位(见图1),其中,在6160转子上取2个试样,编号分别为1号和2号,如图 1所示;在6161转子上取 1个试样,编号为3号,取样位置与6160转子的1号试样取样位置相同.

表1 X12CrMoWVNbNl0-1-1钢成分Tab.1 Composition of X12CrM oWVNbNl0-1-1 steel %

图1 持久试样取样位置示意图Fig.1 Sampling location of creep-rupture test specim ens

1.2 试验方法

持久试验根据GB/T 2039—1997[5]的要求进行,测试温度为600℃,应力为230 MPa.选取在600℃、230 MPa下经不同时间持久后断裂的试样,在试样中部(均匀变形区)或试样断口附近(颈缩区)沿轴向(平行应力)截取样品;而对达500 h未断的试样,在其中部取样,制成金相试样.经苦味酸(1 g)+盐酸(5 m L)+酒精(95 m L)溶液腐蚀后,分别在LEICA DMR-HC光学显微镜(OM)、FEI-SINIOR场发射扫描电子显微镜(FESEM)下观察其组织;利用JEOL-2010透射电镜(TEM)观察材料的显微结构和碳化物析出相,加速电压为200 kV,TEM薄膜样品的取样部位与金相样品相同,采用Struers Tenoplol-5电解双喷仪对样品进行最终减薄,制样技术条件如下:电解溶液为5%HClO4+95%酒精,电压为25V,电流为30mA,双喷温度为-20℃.

2 结果与讨论

2.1 持久强度考核

表2所示为X12CrM oWVNbN l0-1-1转子钢在600℃、230 MPa条件下的持久强度考核结果.从表2可以看出,编号为6160的转子不能满足性能要求,分别在251 h和356 h持久试验后发生了早期断裂,而编号为6161的转子能满足持久强度要求.

表 2 X12CrMoWVNbNl0-1-1钢在600℃、230 MPa下的考核结果Tab.2 Creep-rupture test results of steel X12CrMoWVNb-Nl0-1-1 at 600℃,230MPa

2.2 显微组织

图2、图3分别为在600℃、230 MPa条件下持久试样断口附近和均匀变形区的金相照片.从图中可以看出:①3个持久试样试验后的组织均为典型的回火板条马氏体组织;②对比图2和图3发现,图2(a)和图2(b)中都出现了明显的沿拉伸方向的流线型组织,并且还可看到黑色的孔洞,图2(a)(1号试样)的流线型组织更明显、孔洞更多、孔洞尺寸更大,而在图3中,并未出现沿拉伸方向的流线型组织,1号、2号和3号试样经持久试验后,均匀变形区的组织差异并不明显,三者的平均晶粒尺寸约为150μm.

图2 在600℃、230 MPa条件下蠕变断裂试样纵剖面上断口附近的金相组织Fig.2 Optical micrograph in the vicinity of fracture on longitudinal section tested at 600℃,230 MPa

图3 在600℃、230 MPa条件下蠕变试样纵剖面上均匀变形区的金相组织Fig.3 Optical micrograph of uniform deformation zone on longitudinal section tested at 600℃,230 MPa

图4为在600℃、230 MPa条件下早期断裂试样断口附近的场发射扫描(FESEM)照片.图 4(a)和图4(b)分别为1号和2号试样断口附近组织,可看到其明显的沿拉伸方向的流线型组织,在其流线上富集着一些碳化物,并且1号试样碳化物比2号试样的尺寸大,富集程度更明显,说明其碳化物粗化现象较2号严重,这将导致其更早断裂.同时,还可观察到在断口附近处有多处孔洞,这与图2的结果相对应.在图4(a)中沿长度方向有一约7μm的孔洞,同时在其边缘上有一约1μm的第二相粒子,该第二相粒子的能谱图及分析结果见图4(c).由图4(c)可以得到,该第二相为富含Fe、Cr和Nb的相,根据成分比例推测,应该是在熔炼或锻造过程中未溶的相,此种相的析出使基体中固溶元素C r、Nb的量下降,固溶强化作用减弱,基体组织逐渐发生回复和再结晶,因此钢的持久强度下降;同时,当尺寸较大的富含Fe、Cr和Nb的相在高温和高应力的作用下,易产生大应力集中,蠕变孔洞在此处形核,因此,在持久过程中,1号试样的蠕变孔洞最先形成,故其最先断裂.

图4 在600℃、230M Pa条件下蠕变断裂试样纵剖面上断口附近的FESEM照片及能谱分析Fig.4 FESEM micrograph in the vicinity of fracture on longitudinal section tested at 600℃,230MPa and the energy spectrum

图5为在600℃、230 MPa条件下蠕变试样均匀变形区的 FESEM 照片,图 5中(a)、(b)和(c)分别代表1号、2号和3号试样持久后的组织.由图5可以看出,持久后的组织仍为回火板条马氏体组织,在晶界和板条界上弥散分布着一些析出相,在晶内也有尺寸更小的析出物分布,只是在高温(600℃)和高应力(230 MPa)作用下,晶界和板条界上的析出相已经出现了粗化现象,1号试样的粗化程度比2号严重,这与图4中它们在断口附近的析出相分布情况一致,因此1号试样更早断裂.另外,在均匀变形区,并未发现如同断口附近的流线型组织,这也与图3的结果一致.

图5 在600℃、230M Pa条件下蠕变试样纵剖面上均匀变形区的FESEM 照片Fig.5 FESEM micrograph of uniform deformation zone on longitudinal section tested at 600℃,230M Pa

2.3 碳化物

上述FESEM观察显示,材料中存在大量的碳化物,且大多数存在于晶界和马氏体板条界.图6为1号、2号和3号试样经持久试验后的碳化物形貌及其对应的衍射花样标定分析结果.由图6可知,1号和2号试样的析出物有2种形貌:条片状和近球形,并且多为近球形,从图6(b)可明显看出,碳化物已经呈链状分布,碳化物显著球化.碳化物颗粒长度方向的统计平均大小达到0.25μm,部分较大颗粒的尺寸超过0.4μm.相应选区电子衍射谱的标定分析结果显示,在晶界和板条界的碳化物均为面心立方结构,晶格常数为1.08 nm,根据参考文献[6],此析出物是M 23 C6型碳化物,其能谱分析结果显示,M主要为Cr、Fe、M o和 W 4种元素.3号试样的析出物较小,并且弥散分布在晶界和晶内,沿板条界分布的析出相多为条片状,碳化物选区衍射标定结果同样显示出这些碳化物结构是M 23 C6.

2.4 再结晶

从图6(a)还可发现:在高温和高应力作用下,当碳化物发生粗化或球化时,马氏体组织结构已经分解.虽然大部分组织仍表现为马氏体板条形态,但板条界形状发生变化,表现为竹节状.

图6 在600℃、230 MPa条件下蠕变试样中碳化物形貌及其对应的电子衍射花样Fig.6 Morphology of carbides and their corresponding SAD patterns tested at 600℃,230 MPa

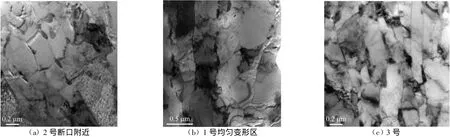

图7为在600℃、230 M Pa条件下经持久试验后的TEM显微组织.图7(a)为2号试样断口附近的形貌,可以看出基体组织结构发生明显退化,基体发生了再结晶,板条碎化.这是由于在高温和高应力作用下位错的交滑移和攀移造成的.因此,起主要强化作用的马氏体板条强化和位错网络强化作用明显减弱,导致试样早期断裂.图7(b)为1号试样均匀变形区的形貌,图7(c)为3号试样经持久后的组织,对比两图可以看出:1号试样的板条间距约0.35 μm,而3号试样基本保持原马氏体板条的原貌,其板条间距约0.25μm,因蠕变速率与板条间距的三次方成正比[7],所以在高温和高应力作用下3号试样的组织更稳定.同时,1号试样的板条内出现了所谓的“胞状结构”,也说明它比3号试样更容易发生基体的回复和再结晶.

图7 在600℃、230MPa条件下蠕变试样的 TEM 明场相Fig.7 TEM bright-field images of the specimen tested at 600℃,230MPa

2.5 结果分析

与其他9%~12%Cr耐热钢的显微组织相似,试验钢的标准热处理组织为含有高密度位错的回火马氏体结构[7-8].其高蠕变持久性能除部分来自于Mo、W等固溶元素的强化作用外,主要是M 23 C6(M:Cr,Fe,M o,W)和 MX(M:Nb,V;X:C,N)等弥散析出相的贡献,如钉扎位错、稳定板条界面及亚晶界等[9].在本研究中,因为持久试验时间相对较短,不大于500 h,在长期蠕变过程中弥散分布在晶内起主要强化作用的MX型碳氮化合物相对稳定,但由上述试验结果可知,分布在晶界和板条界的M 23 C6型碳化物已经出现了明显的粗化现象,所以,这可能是材料性能弱化的原因之一.

根据参考文献[10]可知,在 550~650℃内20Crl1M oVNbNB马氏体热强钢蠕变孔洞集中在淬火未溶大颗粒残留碳化物Nb(C,N)及回火析出的较大碳化物M 23 C6处形核,也就是既可在原奥氏体晶界及原板条马氏体边界上形核,又可在晶内基体中形核.本研究发现,蠕变孔洞在富Fe、Cr和Nb的第二相大颗粒(Cr16.81 Fe76.01 Nb5.63 M o1.09W0.36)处形核.出现此第二相可能是以下原因造成的:①锻造变形不均匀,未能使在熔炼过程中形成的较大的相碎化,进而未能溶到基体中去,同时,因变形不均匀,使晶粒大小不均匀;②锻造时固溶温度没有控制好(较低),未把所有元素都固溶到基体中去,在熔炼过程中形成的大的碳化物或未溶的相(如含Fe、Cr和Nb的相)也未能溶到基体中去,从而与基体界面脱离,导致早期断裂.

另外,12%Cr耐热钢的相关蠕变试验证明,晶界处粗化的碳化物会成为微裂纹的形核地点,引起裂纹生成和长大,最终引发断裂.由2.3节可知,在早期断裂的试样中,M23C6碳化物已显著粗化,这样必然导致材料中M 23 C6碳化物密度下降.这些现象均会造成第二相粒子的沉淀强化效果降低,致使材料性能下降,同时,M23C6碳化物的粗化过程会引起基体固溶合金元素的贫化,减弱固溶强化效果[11].9%~12%Cr耐热合金钢是通过M 23 C6在晶界沉淀来强化晶界的,与晶界紧密结合的第二相可以成为钉扎点,减少晶界有效长度,减弱晶界上的应力集中,因此,晶界有适当的沉淀粒子可以提高材料的蠕变性能.粗化的M 23 C6碳化物对晶界的钉扎强化作用减弱,在高温和高应力作用下,其晶界更不稳定,从而在早期断裂的颈缩区的断口附近均观察到沿拉伸方向的流线型组织,且越早断裂的试样,其流线型组织越明显.

M 23 C6碳化物的粗化、Cr、M o和W 固溶强化作用的减弱以及晶界强化作用的减弱,势必会造成基体组织不稳定,容易发生回复和再结晶,从而使位错强化和马氏体板条强化作用也减弱,加速了材料的失效过程.

3 结 论

(1)在锻造或热处理过程中,未溶的富Fe、Cr和Nb的第二相大颗粒(Cr16.81 Fe76.01 Nb5.63 Mo1.09 W0.36)分布在早期断裂试样的孔洞边缘,是形成孔洞的主要原因,这些孔洞在高温和高应力作用下加速扩展,导致试样早期断裂.

(2)M23C6碳化物的粗化导致材料性能下降,是试验钢早期断裂的另一主要原因.一方面,粗化的M23 C6碳化物易与基体界面脱离,产生应力集中,蠕变孔洞易于在此处形核;另一方面,M23C6碳化物的粗化会引起基体固溶元素Cr、M o和W 的贫化,并且由于其本身对晶界的强化作用减弱,使早期断裂试样断口附近出现了明显的沿拉伸方向的流线型组织.另外,M23 C6碳化物的粗化、固溶强化作用的减弱以及晶界强化作用的减弱进一步造成了基体组织的不稳定,使其容易发生回复和再结晶,加速了材料的失效过程.

[1] 林富生.超超临界参数机组材料国产化对策[J].动力工程,2004,24(3):311-316.

[2] 彭泽瑛.能源、环保与超超临界汽轮机的发展[J].热力透平,2005,24(3):127-133.

[3] 赵成志,魏双胜,高亚龙,等.超临界与超超临界汽轮机耐热钢的研究进展[J].钢铁研究学报,2007,19(9):1-5.

[4] MASUYAMA Fujimitsu.History o f power plants and progress in heat resistant steel[J].ISIJ International,2001,41(6):612-625.

[5] 全国钢标准化技术委员会.GB/T 2039—1997金属拉伸蠕变及持久试验方法[S].北京:中国标准出版社,1997.

[6] ABE F.Coarsening behavior of martensite laths in tempered martensitic 9Cr-W steels during creep deformation[C]//Proc.Fourth International Conference on Recrystallisation and Related Phenomena.[S.l.]:The Japan Institute of Metals,1999:289-294.

[7] SAWADA K,KIM URA K,ABE F.Mechanical response of 9%Cr heat-resistant martensitic steels to abrupt stress loading at high temperature[J].Materials Science and Engineering:A,2003,358(1/2):52-58.

[8] SEN IORB A..The precipitation of Laves phase in 9C r1Mo steels[J].Material Science and Engineering:A,1989,119:L5-L9.

[9] AGAMENNONE R,BLUM W,GUPTA C,et a l.Evolution of microstructure and deformation resistance in creep of tempered martensitic 9-12%Cr-2%W-5%Co steels[J].Acta Materialia,2006,54(11):3003-3014.

[10] 符长璞,符亚林,陈宇航.20Cr1 1MoVNbNB钢蠕变孔洞及蠕变裂纹的研究[J].金属学报,1997,33(3):287-291.

[11] 胡正飞,杨振国.长期高温时效F12耐热合金钢中碳化物形态和组分变化[J].金属学报,2003,39(2):131-135.