微波高频外壳的设计与制造工艺研究

胡 进,卢会湘,程 凯

(中国电子科技集团公司第五十五研究所,南京 210016)

1 前言

外壳对于电路而言,在起到机械支撑和环境保护作用的同时,需要将输入/输出信号和电源/地通过封装上的引线实现芯片与外部电子系统的互连。这种作用在微波高频外壳上得到了较为充分的体现,微波高频外壳的设计与工艺往往影响着被封装系统的微波性能,例如驻波比、插入损耗、隔离度等。微波高频外壳的可靠性也直接影响到整个封装系统的可靠性。

2 微波高频外壳的微波性能

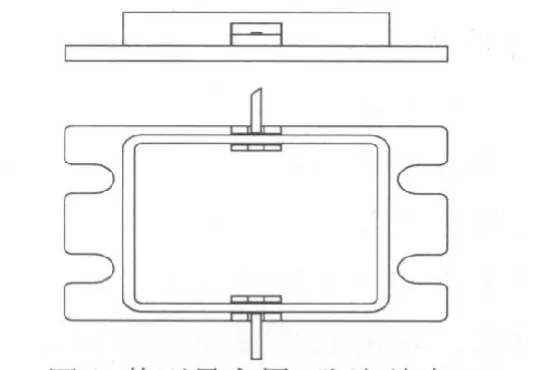

微波高频外壳的结构样式有很多种,但是以金属-陶瓷外壳和金属-玻璃外壳较为常见,本文章以金属-陶瓷外壳为例进行说明。如图1所示为某型号金属-陶瓷外壳的示意图。

图1 某型号金属-陶瓷外壳

2.1 传输线特性阻抗的设计

为满足器件对封装外壳的要求,我们在外壳设计时必须考虑通过设计外壳微波带线使其特性阻抗等于单片的特性阻抗Z0,从而达到阻抗匹配之目的,以保证封装外壳上插入损耗最小,驻波比最低。

对于工程应用中,一般希望外壳内的连接部分是在工作频段内成50 Ω的阻抗匹配,实现信号的最大化传输,并且在固态电路中,由于会应用到很多的外壳封装的模块电路,管腿为50 Ω阻抗的模块电路更利于模块间的级联,减少了由于匹配不当而产生的自激或是信号损耗等现象。如图2所示为某型号金属-陶瓷外壳陶瓷零件的示意图。

图2 陶瓷零件示意图

根据陶瓷零件的相关指标值,例如陶瓷材料的介电常数、上下陶瓷材料的厚度、微带线传输面的长与宽等。按照“哑铃”参考形状对传输线的图形进行精细的设计,图3为陶瓷零件传输线图形的示意图。

最终传输线图形的确定,要通过进一步的修调-模拟仿真计算-修调-再模拟仿真计算,直到满足50 Ω特性阻抗的设计要求,图4为陶瓷零件的微波特性。根据以往的研制经验,图形中宽度方向尺寸由大到小变化时的缓急是一个非常重要的影响因素,尺寸变化过急是不可取的。当然,即使完成了这样的设计工作,陶瓷材料本身的介质损耗也是非常重要的因素。通常由于黑瓷(Al2O3)材料中添加了多种金属氧化物用于着色,因此也带来一些负面影响,例如其中的二氧化钛会导致黑瓷(Al2O3)材料的介质损耗要明显大于白瓷(Al2O3),这也是绝大多数微波高频外壳采用白色氧化铝陶瓷研制微波陶瓷零件的重要原因。

图3 传输图形

图4 陶瓷零件的微波特性

微波设计可用计算机进行模拟设计,但是理论设计与工艺实现的误差往往不可忽视。

在陶瓷零件的实际制作工艺中,影响微波特性的因素主要有这样几点。

2.1.1 陶瓷零件尺寸对微波性能的影响

陶瓷零件的尺寸对微波特性会产生一定的影响,尤其是陶瓷零件上、下片的厚度,尽管出现细微的误差是难免的,但厚度的尺寸值不能和设计值相差太大,否则难以实现理论计算的50 Ω阻抗值。要严格控制这个尺寸必须在生瓷带制备(流延)工艺过程中加强控制,其他一些工序工艺也是要重点关注的,例如层压和烧结等工艺过程中对陶瓷零件尺寸的控制。

2.1.2 生瓷印刷对微波性能的影响

印刷工艺对陶瓷零件微波特性的影响是显而易见的,印刷精度的高低在很大程度上决定了传输线的传输特性,对于图形模糊、印刷飞边等问题是要坚决避免的。传输线的图形厚度也要控制,因为陶瓷零件穿墙位置的内埋图形表层是没有镀金层覆盖的,完全依靠金属化图形传输,图形厚度影响这部分传输线的线阻,控制不好会带来过大的传输损耗。

2.1.3 叠片工艺对微波性能的影响

叠片工艺对微波性能的影响在于叠片出现了较大的位置偏移,金属化“哑铃”形状图形的内埋位置就会出现移动,与设计时建立的陶瓷零件模型不一致,结果可想而之。

2.1.4 层压工艺对微波性能的影响

层压过程中压力作用在生瓷片上会产生一定程度的形变,尤其在内埋图形的位置,由于受到上瓷片(工艺上我们俗称“筋”)的压力作用,会导致传输线在内埋图形的位置出现空间上的下陷,对微波特性的影响很大,所以压力越小形变越少,越有利于获得好的微波特性。但是这个问题又很难处理,因为常规工艺下,压力的大小和陶瓷零件气密性的好坏联系密切,对此问题,国外这方面做的很好,我们也在做相关工艺技术的研究工作。

2.1.5 镀金工艺对微波性能的影响

由于“趋肤”效应的存在,镀金层的状态往往会直接影响到外壳的微波特性,尤其是微波传输线条上的镀金层状态。从微波特性的角度来说,对于镀金层的要求通常是镀金层的厚度、镀金层的表面平坦度,甚至是镀金层金的纯度。

2.2 外壳腔体空间结构的设计

外壳内部的腔壁会对腔内电路中电场产生干扰,当腔体尺寸选择不合适时,可能会在某一频率发生衰减的尖峰,这是屏蔽盒的谐振效应所引起的。当工作频率接近此种“屏蔽盒空腔”的谐振频率时,部分能量被吸收,因而产生了衰减的尖峰,导致在工作频段内信号工作不正常,甚至出现自激现象。

为了避免外壳腔体的壁对电路中电场的扰动,壳帽离电路的距离应在(5~10)h以上(h为基板厚度)。最靠近边缘的导体带条距屏蔽盒侧壁的距离应在3h以上。在工程应用中,h的值一般选择在0.2mm~0.5mm间。

外壳的腔体结构基本上是一个矩形腔,应用时只是在底部有一层厚度为h、介电常数为ε的介质基片,因此是一部分填充介质的矩形谐振腔,其长、宽、高各为L、a、b。在其谐振频率时,和一般的矩形腔相同,先将其看成一段横截面尺寸为a×b的矩形波导,求出其波导波长λg,再令长度为λg/2的整数倍,根据此关系,即可求得谐振频率。

我们也可以应用软件HFSS对腔体结构进行仿真,分析和计算出不同腔体尺寸及介质基片的参数的“屏蔽盒空腔”谐振频率,检查其是否落于适用的微带电路的工作频带内,如果存在谐振现象,则应修改外壳腔体的尺寸。

对于某型号金属-陶瓷外壳的谐振频率仿真设计的过程,如图5(a)所示为外壳的谐振频率仿真(修调前),如图5(b)所示为外壳的谐振频率仿真(修调后)。

图5 谐振频率仿真

3 微波高频外壳的可靠性

3.1 结构设计

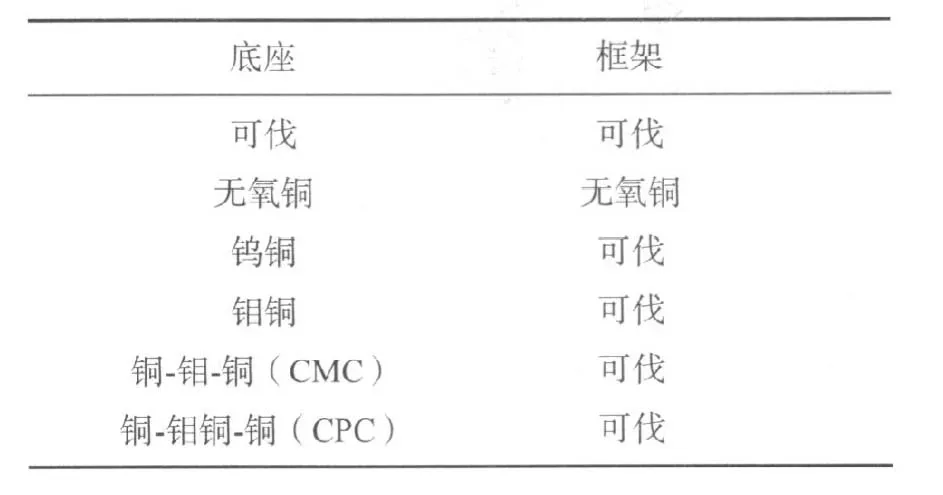

某型号金属-陶瓷外壳的金属零件常见的搭配如表1所示。

表1 常见的金属零件中搭配

这些金属材料的线性膨胀系数和热导率如表2所示。

表2 金属材料参数列表

从这些金属材料的热膨胀系数上来看,搭配在一起的两种金属是匹配的,这一点从应力的软件(ANSYS)仿真上也可以得到验证,使用了这样的材料搭配,可靠性才能得到先期的保障。如果没有芯片散热的问题存在,可以采用可伐底座-可伐框架结构,同时这种结构不易存在裂片问题;如果存在一定的芯片散热需求,可以采用无氧铜底座-无氧铜框架、钨铜-可伐、钼铜-可伐、铜钼铜-可伐或者铜-钼铜-铜加可伐的结构。需要强调的有三点:

(1)无氧铜底座-无氧铜框架的结构可能会出现裂片问题,在底座的结构上进行一定的调整可以有效缓解;

(2)对于裂片问题的出现,设计师对陶瓷基片、芯片三维尺寸、结构甚至是陶瓷基片和芯片衬底的设计也是很重视的;

(3)不同比例的CMC与CPC材料的热导率和热膨胀系数不同,尤其是CPC材料的热膨胀系数比较特殊,在X、Y方向上有差异。

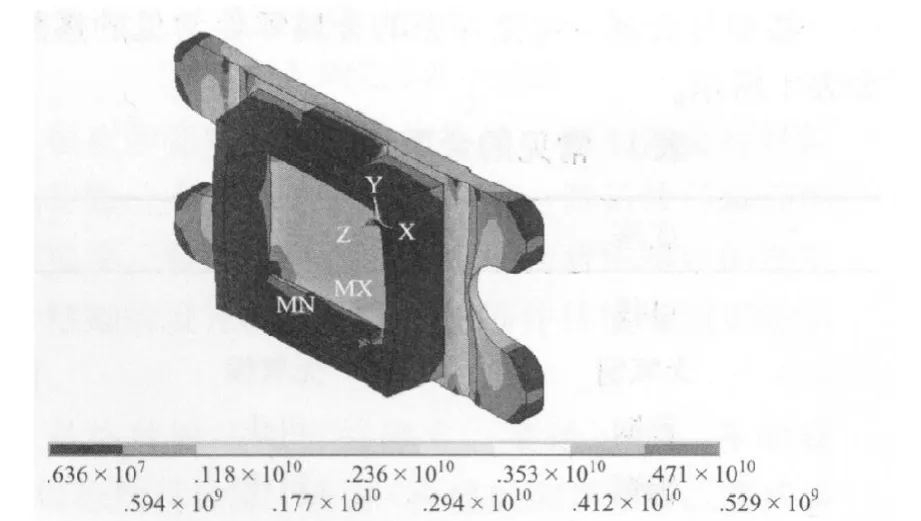

如图6所示为外壳的金属材料在失配情况下的应力分布云图。

图6 外壳金属材料在失配情况下的应力分布云图

3.2 气密可靠性

影响这类金属-陶瓷外壳气密性因素除了结构设计的因素外,还主要与陶瓷零件三个指标密切相关:

(1)陶瓷零件本身的强度。烧结温度是关键因素,过烧或欠烧都会极大降低陶瓷的强度,严重时,焊接过程中的正常焊接应力陶瓷都无法承受,导致“瓷裂”,无法保障外壳的气密性。

(2)陶瓷零件叠层处的结合度。这个位置很特殊,既有金属化与陶瓷的结合,又存在陶瓷与陶瓷的结合,两种结合都需要相当牢固,才能确保外壳产品的气密性与长期可靠性。

(3)陶瓷零件侧面金属化的强度。陶瓷零件侧面金属化的实现常有两种工艺:一种是采用后烧工艺,另一种是生瓷阶段侧面涂胶,采用共烧工艺。两者互有利弊,但是都可以达到较高的金属化强度,一旦金属化的强度不过关,侧面就很可能漏气。

3.3 其他指标

外壳的可靠性指标还有很多,类似于外壳镀层的抗盐雾能力、金属化的强度、引线的抗疲劳弯曲能力等等,涉及到电镀的方式、金属化浆料配方、烧结温度曲线、金属材料的热处理等多种工艺,国内外壳行业的技术同行们已经做了大量、深入的研究,在此就不一一赘述了。

4 结束语

随着器件频率、功率的不断提升,对微波高频外壳也提出了越来越高的要求。相信在不久的未来,在我们的持续探索下,微波高频外壳的设计与工艺水平会取得更大的进步。

[1]Charles A.Harper.电子封装材料与工艺[M].北京:化学工业出版社,2006.