纯电动汽车动力匹配计算与仿真*

查鸿山,宗志坚,刘忠途,伍庆龙

(中山大学工学院,广东 广州 510006)

出于对能源危机和环境保护的关注及占领未来世界汽车市场的考虑,电动汽车的发展越来越受到人们的重视[1]。实现电动汽车动力性能优化的关键在于适当设计其动力驱动系统,即实现动力电池组、电机和电机控制器的优化匹配[1-3]。本文以中山大学ECUV纯电动汽车为开发为例,在动力参数匹配中首先确定驱动电机资源,然后合理匹配传动系统参数和选择动力电池容量以实现整车综合性能优化设计的目标。

1 电动汽车动力性能指标及其分析

1.1 性能指标

评价电动汽车动力性能的主要指标有:

1)最高车速vmax(km/h);

2)加速时间tf(s);

3)最大爬坡度imax;

4)续驶里程S(km)。

1.2 行驶阻力

Ft=∑F

(1)

电动汽车行驶动力方程式为

Ft=Ff+Fw+Fi+Fj

(2)

或

式中,变速器传动比ig, 主减速器传动比i0,传动系统效率ηt,汽车质量m,车轮滚动阻力系数f,空气阻力系数CD,迎风面积A,道路坡度α,汽车旋转质量转换系数δ,车速v,汽车与空气相对速度va(风速为零时va=v)。

1.3 电机功率

在电动汽车行驶过程中,不仅驱动力和行驶阻力互相平衡,电机功率和行驶阻力功率也总是平衡的。电动汽车所受运动阻力所消耗的功率有滚动阻力功率Pf、空气阻力功率Pw、坡度阻力功率Pi及加速阻力功率Pj。假定风速为零,将(3)式两边乘以行驶速度,经单位换算整理可得电动汽车功率平衡方程式(式中功率单位为kW)如下

设计中通常从保证预期的最高车速来初步选择驱动功率。电动汽车在水平上匀速行驶时,驱动力用于克服滚动阻力和空气阻力[6],驱动电机功率应大体等于但不小于以设计最高车速行驶时行驶阻力功率之和,即

(5)

电机的瞬时功率Pm应满足车辆爬坡性能要求,为

(6)

1.4 最高车速

最高车速是指在无风条件下,在水平、良好的沥青或水泥路面上,汽车所能达到的最大行驶速度。最高车速越高,要求的驱动电机功率也越大,电动汽车的后备功率也就越大,所以电动汽车的最高车速实质上也反映了汽车的加速能力和爬坡能力。在设计过程中,电动汽车的最高车速计算公式为[7]

(7)

其中:系统最小传动比itmin,驱动电动机的工作转速nm(r/min),驱动电动机以最大限流工作时车辆获得的驱动力Ft(N),主驱动电动机的最高工作转速nmax(r/min)。满足上式的车速最大值即为车辆最高车速vmax。

1.5 加速时间

电动汽车汽车加速时间包括汽车的原地起步加速时间和超车加速时间。加速时间越短,汽车的加速性就越好,整车的动力性也就提高。

1)原地起步加速时间:指汽车从静止状态下,由第一档起步,并以最大的加速强度(包括节气门全开和选择最恰当的换挡时机)逐步换至高挡后,达到某一预定的车速或距离所需要的时间。目前,常用0~100 km所需的时间来评价。

2)超车加速时间,对提高汽车的平均行驶中由某一车速开始,用最高挡或次高挡全力加速至某一高速所需要的时间,用来表示汽车超车时的加速能力。目前常用48~112 km/h所需的时间来评价。

电动汽车加速时间计算式为

(8)

式中:加速行驶起始车速v1,电机额定转速对应车速vn,加速行驶终止车速v2,单位均为km/h。

1.6 最大爬坡度

电动汽车的最大爬坡度,是指满载时在良好路面上用第一档克服的最大坡度。爬坡度用坡度的角度值正切值的百分数来表示。电动汽车最大爬坡度是指在满载,在干燥硬实路面的条件下,以最低档所能通过的最大坡度。车辆爬坡度计算[8-9]:

(9)

1.7 传动比

传动比对电动汽车的动力性能和耗电经济性有较大的影响。一般来说,传动比越大,加速性能和爬坡能力较强,而耗电经济性变差。但如果过大,则不能发挥驱动电机的全部功率而达到应有的车速。传动比越小,最高车速较高,耗电经济性较好,但加速性和爬坡能力较差。

车辆传动比it为

it=igi0

(10)

i0,ig分别为主减速器速比和变速器速比。电动汽车以最高车速行驶时,以最小传动比的档位行驶,在最大爬坡度时以最大传动比的档位行驶。电动汽车最小传动比可由最高车速求取[10-12],为

(11)

式中,nmax为电机最高转速。

确定最大传动比时,要考虑三方面的问题:最大爬坡度、附着率和车辆最低稳定车速。当主减速器i0已知时,确定最大传动比也就是确定变速器1档传动比ig1。

(12)

一般电动汽车应具有爬上30%坡道的能力,即α≥16.7°。

2 电动汽车设计实例

电动汽车在结构和动力系统放方面和传动汽车有很大的不同,为进一步降低电动汽车能耗,在确定方案时便明确了采用轻量化设计的铝合金底盘。以中山大学工学院ECUV纯电动汽车的研制为例,整车的动力性能指标设计要求:①最高车速vamax≥120 km/h;②最大爬坡度i≥30%;③续驶里程S≥150 km;④100 km加速时间tf≤15 s。下表是ECUV电动汽车整车参数:

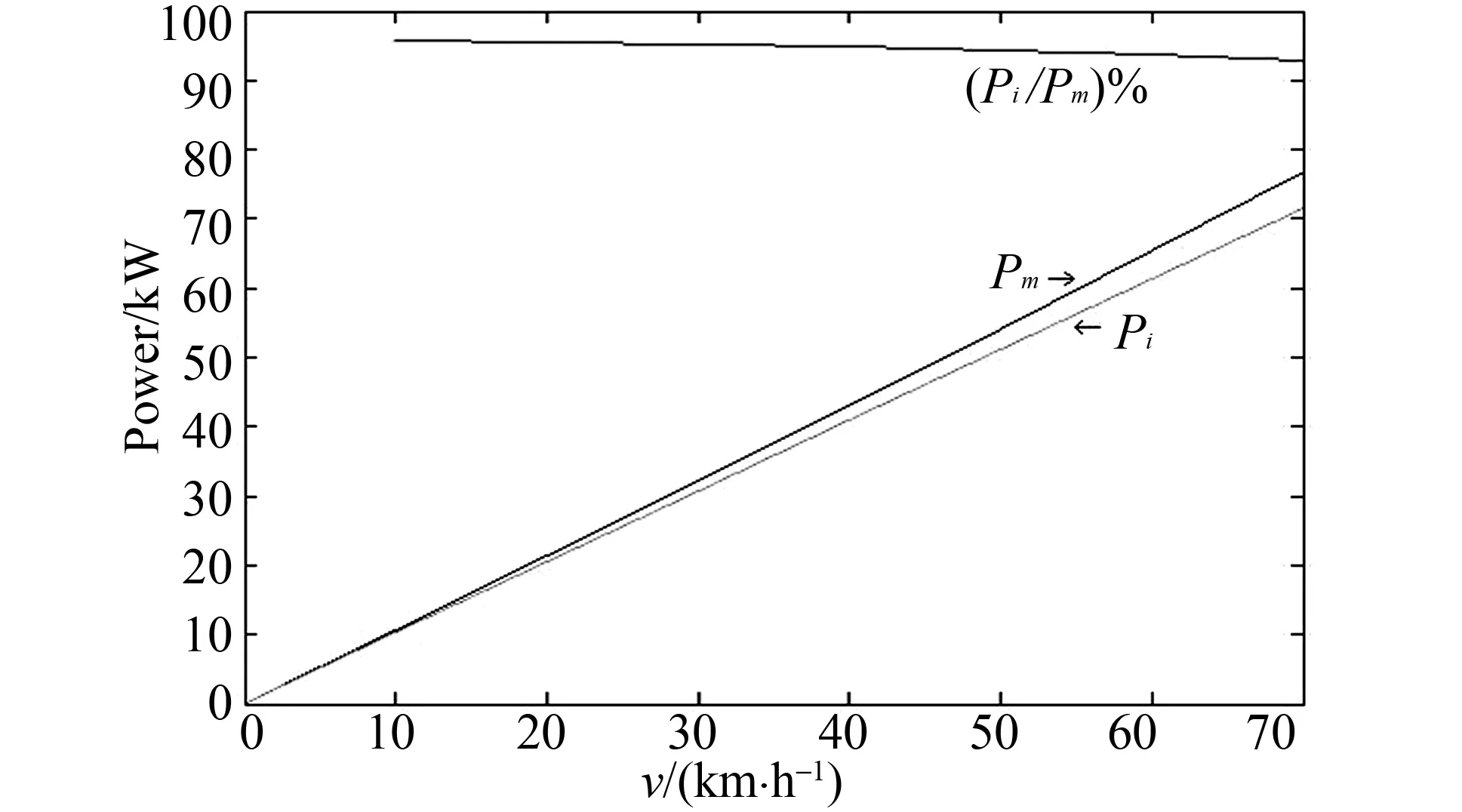

2.1 电机选型

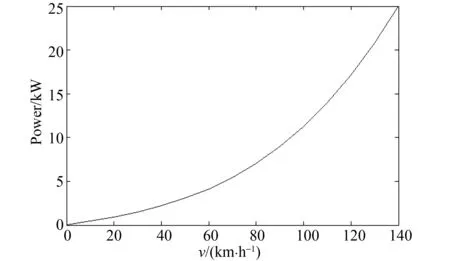

当最高车速为120 km/h时,根据式(5),可得Pm=17.2 kW。根据式(6),坡度较大时,驱动电机输出主要用于克服爬坡阻力做功Pi。电机的瞬时功率应满足爬坡性能的要求,根据式(6)可得在不同车速和爬坡度是电动汽车牵引电机需求功率,如图(1)所示,车速为40 km/h,爬坡度为30%时所需功率根据式(6)确定,Pm=43.04 kW。选择专为电动汽车设计的22 kW永磁同步电机,其主要参数:额定电压288 V,额定功率22 kW,瞬时最大功率49 kW,额定转速3 000 r/min,最高转速5 000 r/min,额定扭矩70.8 Nm,最大扭矩237 Nm。电机的额定功率满足最高车速要求,电机的瞬时最大功率,满足最大爬坡性能要求。

图1 坡度为30%时驱动电机功率

本款电动汽车的设计针对于城市交通,对于经常在城市和良好公路上行驶的汽车,最大爬坡度在10°左右即可,亦即18%的爬坡度。图2为坡度为18%时驱动电机驱动功率,车速为60 km/h,Pm=33.01 kW。该驱动电机功率完全可以满足城市交通车速和爬坡度性能要求。

图2 坡度为18%时对应不同车速的驱动电机功率

2.2 传动比

最小传动比由公式(11)求得itmin=4.6;由公式(12)求得变速器1档传动比ig1=1.8。一般驱动电机最高转速比都大于等于2,出于结构简化考虑及电机可控性,采用速比为4.1的主减速器,无需单独配置变速器。

2.3 加速时间

由式(8)计算100 km加速时间tf=6.75+7.13=13.88 s,其中6.75 s和7.13 s分别是恒转矩区和恒功率区的加速时间。

3 动力电池匹配与续驶里程仿真计算

电池组容量的选择一方面影响车辆行驶的续驶里程,另一方面也影响到车辆的整车质量和行驶动力性。在初步设计中,采用匀速法进行续驶里程初步计算,在后续设计中应用国标中规定的工况来仿真校核续驶里程[13]。

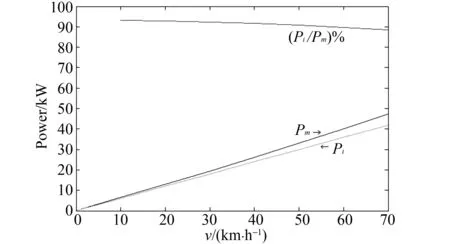

图3 车辆匀速行驶在水平路面的电机驱动功率

3.1 匀速工况下续驶里程仿真计算

车辆在水平路面以va匀速行驶功率需求为Pe=2.08 kW,考虑电机效率和传动效率,驱动电机输出功率应为

Pm=Ftv/(3.6ηm)

(13)

式中,电机控制器输入功率Pm,车轮驱动力Ft,电机与电机控制器总成效率ηm。测试平台上测得对应该转速及负载的ηm=0.80。动力电池数ncell依下式求得

(14)

式中:动力电池数ncell,续驶里程S(km),电池额定容量Cbat(AH),单体动力电池平台工作电压Ucell,动力电池允许放电深度ηdis。

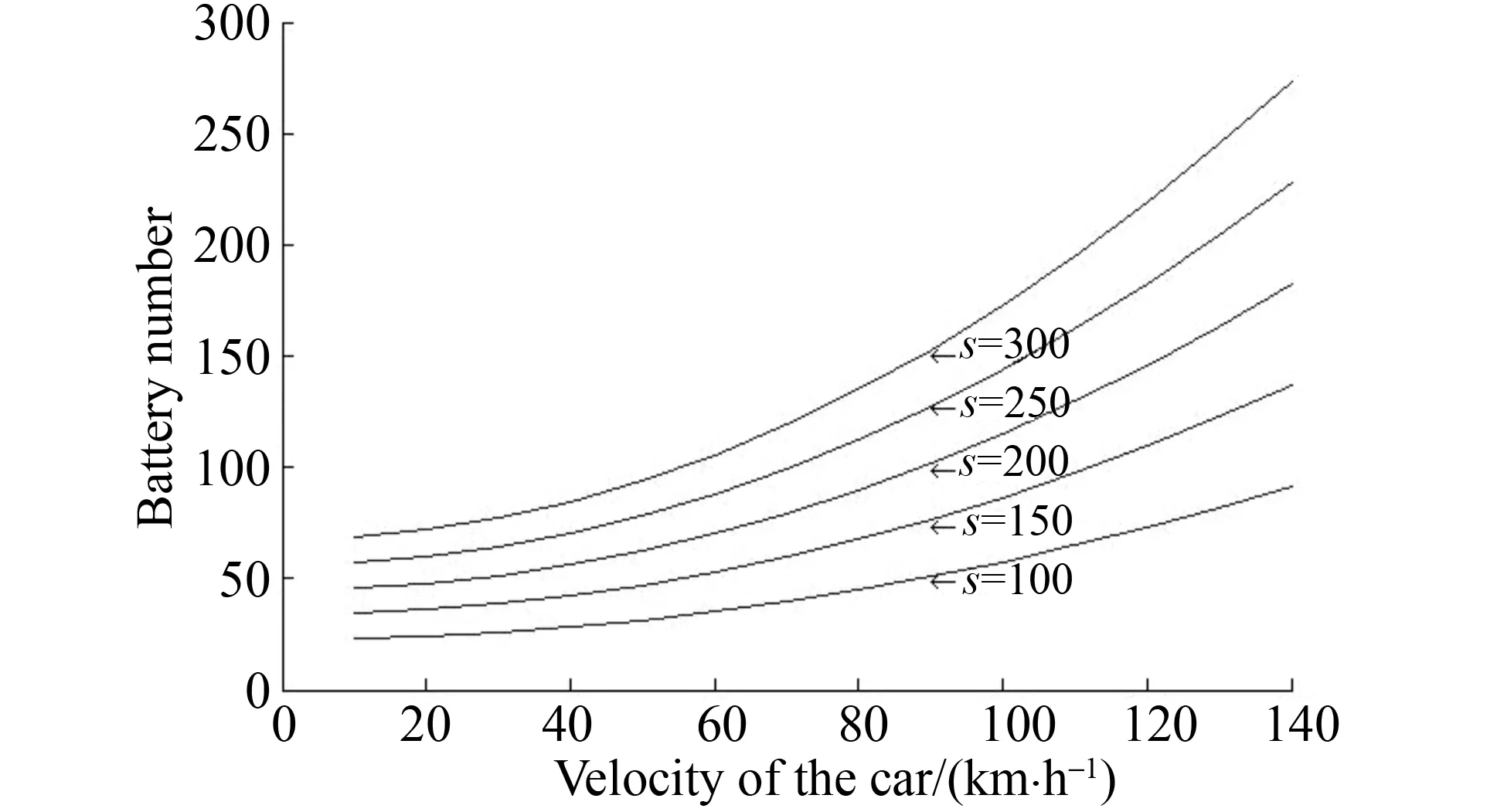

动力电池采用80 AH的磷酸铁锂电池,平台工作电压为3.2 V,允许放电深度为0.9。图4为Matlab/Simulink环境下,与不同车速和续驶里程相匹配的动力电池数仿真结果。

图4 不同续驶里程所需动力电池数目

由图可知,车速为60 km/h,续驶里程为250 km时所需动力电池数为78。综合考虑电池的老化及其不均衡性,以及电池包结构设计和电机额定电压的匹配,确定电池包单体动力电池总数为88块。

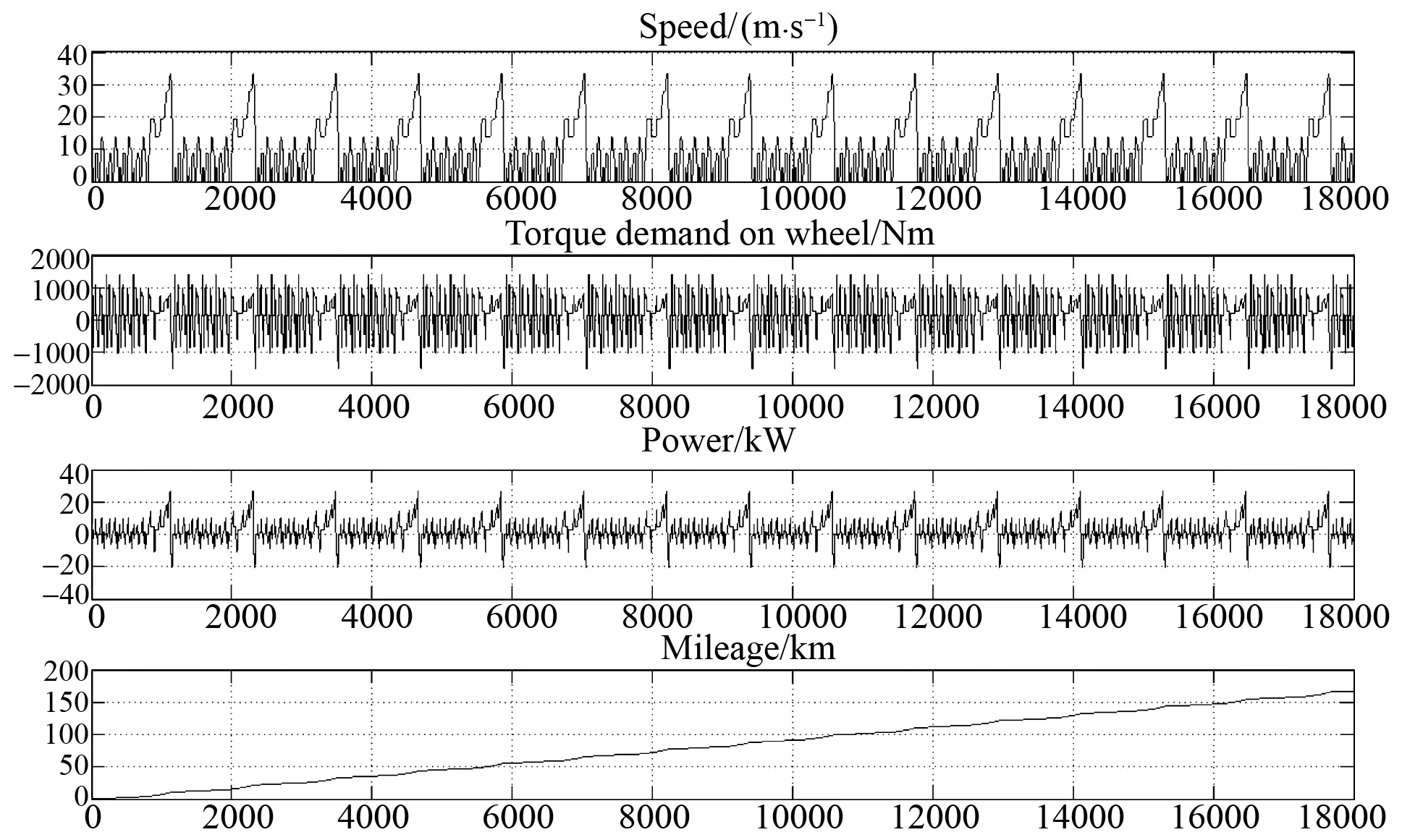

3.2 NEDC工况下的续驶里程仿真计算

国标采用NEDC(欧洲循环工况)来进行续驶里程的测试[11]。在Matlab/Simulink下建立仿真模型,应用NEDC循环工况进行仿真计算,在暂不考虑能量回馈时的仿真结果如图5,图中给出了瞬时车速、扭矩、功率、行驶里程与行驶时间的关系,该工况循环下的续驶里程为170 km。

图5 NEDC工况仿真

4 结 论

结合中山大学工学院ECUV电动汽车的研制,根据整车动力性能要求,通过理论仿真计算,对机电传动系统进行匹配计算,使电机输出、动力电池容量与整车动力特性合理匹配。计算结果表明,以锂离子电池为能源的电动汽车的加速性爬坡能力、最大车速、续驶里程等动力性指标满足设计要求,验证了仿真模型的正确性和有效性,为电动汽车的设计、动力性能预测和分析提供了一种有效方法和手段。

参考文献:

[1] 陈清泉,路甬祥,詹宜巨.21世纪的绿色交通工具[M].广州:暨南大学出版社. 2000.

[2] CHAN C C.Engineering philosophy of electric vehicles[J] . Electric Machines and Drives, 1999(5):255-257.

[3] WYCZALEK F A.Hybrid electric vehicles:year 2000 status[J].IEEE Aerospace and Electronics Systems Magazine,2001 ,16(3):15-25.

[4] 余志生.汽车理论[M].北京:机械工业出版社,1990

[5] MEHRDAD Ehsani,YIMIN Gao,SEBASTIEN E Gay,et al. Modern electric, hybrid electric, and fuel cell vehicles fundamentals, theory and design[M]. Boca Raton FL: CRC, 2004.

[6] 刘清虎,郭孔辉. 动力参数的选择对纯电动汽车性能的影响[J].湖南大学学报:自然科学版,2003,30(3):62-64.

[7] 杜发荣.姬芬竹电动汽车动力传动系统评价体系参数[J].辽宁工程技术大学学报:自然科学版,2008,27(2):272-275.

[8] 任国军,杨久青.电动汽车动力性能分析与计算[J].汽车科技,2006(3):18-20.

[9] 何洪文,余晓江,孙逢春.电动车辆设计中的匹配理论研究[J].北京理工大学学报,2002,22(6):704-706.

[10] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002:178-180.

[11] 李国良,初亮.采用交流感应电机的电动汽车动力传动系统的合理匹配[J].吉林工业大学自然科学学报,2001,31(4):6-11.

[12] 何仁,商高高.汽车动力传动系参数的优化方法[J].江苏理工大学学报:自然科学版,2000,21(6):61-64.

[13] 中国国家标准化管理委员会.GB/T 18358-2005 电动汽车、动力性能及试验方法[S]. 北京:中国标准出版社,2005.