邹县电厂1000 MW超超临界机组轴系动力学试验

何新江,李祥苓

(1.华电国际邹县发电厂,山东省 邹城市,273522;2.华电漯河发电有限公司,河南省 漯河市,462000)

0 引言

邹县电厂1000 MW超超临界汽轮发电机组(以下简称“邹县机组”)是国内投产的第1台双支撑的长轴系发电机组,机组型号为N1000-25/600/600,型式为中间再热冲动式、单轴、四缸四排汽、凝汽式汽轮机组。汽轮机由1个单流高压缸、1个双流中压缸及2个双流低压缸组成。高压缸呈反向布置(头对中压缸),由1个双流调节级与8个单流压力级组成。中压缸共有2×6个压力级。2个低压缸压力级总数为2×2×6级。汽轮机总长为35.6 m,汽轮发电机组总长54.652 m,末级叶片高度为109.22 cm(43'')。

邹县机组高、中、低压转子全部采用整锻实心转子。高压转子质量为24.2 t,中压转子质量为28.8 t,低压A转子质量为78.5 t,低压B转子质量为78.8 t。高、中压转子采用改良12Cr锻钢,低压转子采用Ni-Cr-Mo-V钢。邹县机组轴系长,转子质量达209.3 t,向发电机传递的力矩大,机组过大的自重和超长的轴系对机组稳定性必然产生很大影响。为确保机组可靠性和保障供电安全,必须对邹县机组的轴系动力学进行试验研究,为我国电力装备的制造往更大容量、更高参数发展提供有力的技术支撑。

1 轴系概况

邹县机组轴系由汽轮机高压转子、中压转子、A低压转子、B低压转子和发电机转子组成,各转子之间采用刚性联轴器联接,每根转子各有2个支持轴承,1~4号轴承采用落地式轴承,5、6号和7、8号轴承分别支承在ALP、BLP缸上,为不落地轴承,图1为轴系的布置及分布简图(尺寸单位:mm),表1~3给出了轴系的一些基本数据。为减小高压缸、中压缸的转子与静子间的胀差,推力轴承安装在紧靠2号轴承后。根据各轴承的工作条件,为保证轴系安全、稳定运行,高压转子、中压转子的支持轴承选用可倾瓦轴承,低压转子及发电机转子支持轴承选用椭圆轴承。

表1 转子基本参数Tab.1 Rotor main parameters

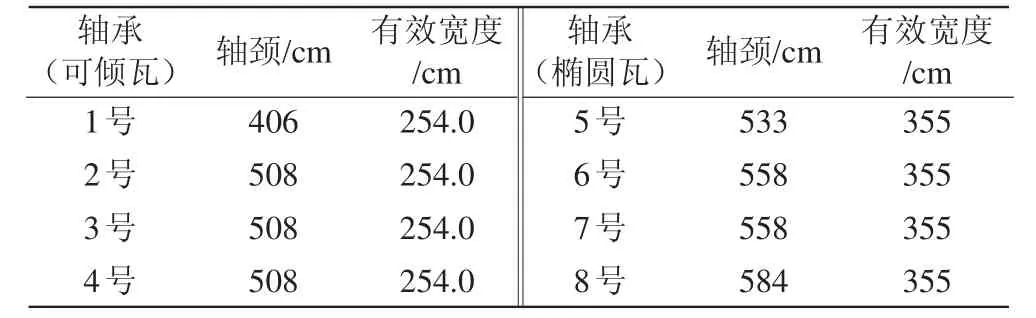

表2 轴承基本参数Tab.2 Bearing main parameters

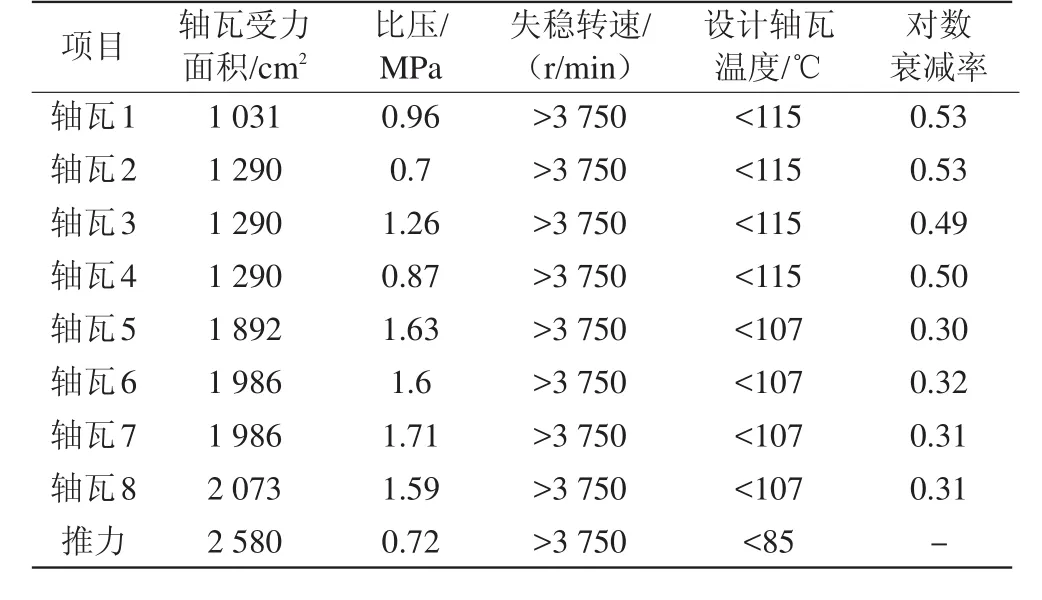

表3 轴承特性数据Tab.3 Bearing characteristic data

2 轴系稳定性试验

邹县机组调试期间,进行了机组升降速试验、超速试验、空负荷试验等,试验表明:在3000 r/min及满负荷运行工况下的轴系振动值均在验标规定的优良标准范围内。试生产期间,进行了半负荷变化润滑油温试验。从试验和运行记录分析可以看出,机组轴系振动稳定,且在验标规定的优良标准范围内,可以长期安全稳定运行。

2.1 转速变化与轴系稳定性关系

2.1.1 首次启动升速试验

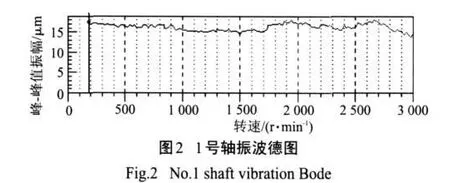

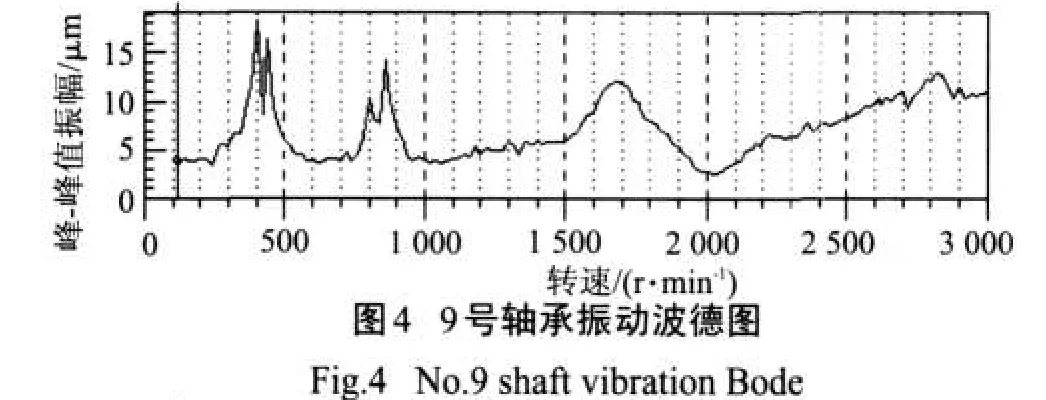

邹县机组于2006年11月12日16:37首次挂闸启动,采用默认的高压缸启动方式,升速率为100 r·min-2。机组200 r/min时进入摩检正常;升速至700 r/min暖机30 min,机组轴承温度、轴振、瓦振、膨胀、各缸胀差、轴向位移等各参数均正常;暖机结束,机组以100 r/min2的升速率升速至1500 r/min,继续暖机120 min,暖机期间各参数均正常,暖机结束,机组继续以100 r/min2的升速率升速,目标转速3000 r/min。11月12日19:13机组首次达到3000 r/min。从机组启动过程的波德图和机组升降速度、定速时各轴承的振动情况可以看出各轴承的振动随转速的变化不明显,即转速的波动不影响轴系的稳定性。机组首次定速时各项主要参数分别为:主蒸汽压力/温度是9.26 MPa/443℃、再热蒸汽压力/温度是0.06 MPa/416℃、机组真空为-88.48 kPa,推力轴承前侧/后侧温度是58℃/56℃,调节级内缸壁温247℃,抗燃油压力/温度10.89 MPa/47 ℃,安全油压力10.82 MPa,1、2、3号轴向位移分别为-0.4、-0.41、-0.39 mm;高、中、低压缸胀差分别2.05、1.5、0.61 mm,1~11号轴振(X/Y)分别为 17.4/18、32.5/30.6、37/26.8、43/40.8、21/17.2、40.8/47.6、30.2/26.4、29/27.7、28.5/15.2、28.5/15.2、45.7/21.7、14.8 μm/7.98 μm;1~11号轴承/回油温度分别为:77/53、83/43、87/44、76/38、89/38、84/40、85/40、91/38、68/45、67/45、X/43℃。机组启动过程中各轴振情况良好,图2~5分别为1、3、9、11号轴承在升速率100 r/min2时的波德图。

2.1.2 机组50%甩负荷试验与轴系稳定性关系

邹县机组于2007年1月9日22:07进行50%甩负荷试验,试验前参数:发电机有功功率502 MW,汽机转速3003 r/min,主蒸汽压力12.5 MPa,主蒸汽温度569℃,再热器压力2.13 MPa,再热器温度563℃,汽轮机调节级压力9.17 MPa,凝汽器真空-96.6 kPa,轴向位移-0.287 mm,高压缸差胀-2.925 mm,中压缸差胀-3.477 mm,低压缸差胀13.585 mm,1~10号轴振分别为 20.15,36.66,31.62,48.5,30.25,63.51,43.19,33.61,46.33,49.05 μm,发电机电压26.7 kV,发电机电流10410 A,励磁电压193 V,励磁电流2531 A。解除机组炉跳机保护和电跳机保护,解除电泵联锁,启动主机交流润滑油泵TOP运行,手动跳炉F磨煤机、A磨煤机,锅炉手动MFT,强制通风5 min,退出电除尘。甩负荷后各参数的最大值为:汽机转速3125 r/min,主蒸汽压力13.1 MPa,汽轮机调节级压力2.17 MPa,再热器压力最高2.37 MPa,轴向位移-0.60 mm,高压缸差胀-3.58 mm,中压缸差胀-3.11 mm,低压缸差胀13.83 mm,后推力轴承最高温度73℃,轴承最高温度102.92℃,各轴承振动最大值48.07 μm,发电机电压、发电机电流、励磁电压、励磁电流、发电机有功功率均为0。机组50%甩负荷试验动作正常。

2.1.3 机组100%甩负荷试验与轴系稳定性关系

邹县机组进行100%甩负荷试验。试验前参数:发电机有功功率1002 MW,汽机转速3006 r/min,主蒸汽压力25.02 MPa,主蒸汽温度589℃,再热器压力4.64 MPa,再热器温度586℃,高压缸排汽温度342℃,高压缸排汽压力4.86 MPa,凝汽器真空-97.01 kPa/-96.98 kPa,低压缸排汽温度36℃/36℃,轴封压力92 kPa,除氧器压力1.0 MPa,轴向位移-0.21 mm,高压缸差胀-3.12 mm,中压缸差胀-3.38 mm,低压缸差胀13.95 mm,1~10号轴振X/Y向分别为 26.15/24.88,32.5/40.5,31.47/28.1,58.91/52.43,25.85/27.56,66.15/66.8/,34.23/35.22,42.56/35.16,53.15/37.84,51.2μm/35.78 μm。汽机调节级压力19.08 MPa,发电机电压26.7 kV,发电机电流21400 A,励磁电压316 V,励磁电流3953 A。解除机组炉跳机保护和电跳机保护,解除电泵联锁,启动主机交流润滑油泵TOP运行,手动跳炉F磨煤机、A磨煤机,锅炉手动MFT,手动开启4只PCV阀(锅炉压力控制阀),合机组甩负荷试验临时三相刀闸(一路跳5063,一路跳灭磁开关,一路启动录波),检查发变组出口5063断路器,发电机灭磁开关跳闸正常,检查炉BCD磨煤机跳闸,A、B一次风机跳闸,A、B汽泵跳闸。加速继电器ACC和功率负荷不平衡继电器PLU动作正常,机组高、中压调门关闭,各抽汽逆止门关闭,V.V阀(为了防止高压缸过热,在高压主汽管段上安装了一个通风阀,该阀与凝汽器连接以维持真空)开启。汽轮机转速3032 r/min时中调门开始开启,汽轮机手动打闸,汽轮机转速开始下降。主蒸汽压力降至16 MPa关闭7号炉4只PCV阀,锅炉强制通风5 min,退出电除尘。甩负荷后各参数的最大值为:汽机转速3251 r/min,主蒸汽压力25.58 MPa,除氧器压力最高1.21 MPa,轴向位移-0.795 mm,高压缸差胀-4.66 mm,中压缸差胀-2.798 mm,低压缸差胀13.249 mm,后推力轴承最高温度73℃,轴承最高温度102.92℃,各轴承振动最大值82.65 μm,发电机电压26.79 kV,定子电流21748 A,励磁电压316 V,励磁电流3966 A,无功129 Mvar,机组100%甩负荷试验动作正常。

2.1.4 机组首次定速后的试验

邹县机组在启动后进行了汽门严密性试验、发电机解列、带负荷试运等,在这些过程中汽轮机轴系运行正常,各轴承的振动均达到了在验标规定的优良标准范围内。

汽轮发电机组于2006年11月16日13:57首次并网,带初负荷20 MW。并网后机组各主要参数如下:主蒸汽压力9.62 MPa、主蒸汽温度440℃、再热蒸汽压力0.062 MPa、再热蒸汽温度434℃、真空-96.19 kPa、调节级内缸壁温252℃、1~3号轴向位移分别为-0.3,-0.3,-0.29 mm,高中低压缸胀差分别为0.38,-1.07,0.84 mm,轴封压力48.32 kPa、高压轴封温度210℃、低压轴封温度167℃、辅助蒸汽压力0.68 MPa、辅助蒸汽温度390℃、高压缸排汽金属温度202℃、中压缸排汽金属温度241℃、低压缸排汽温度为30℃/41℃、高压外缸内壁(上/下)温度为261℃/254℃、中压外缸中部内壁294℃、中压进汽入口外壁温276℃、中压进汽管内壁温395℃、转子冷却蒸汽温度349℃、发电机定子进水压力0.36 MPa、发电机定子进水温度44℃、发电机定子进水流量123.74 t/h、前推力轴承温度60℃、后推力轴承温度57℃、润滑油母管压力0.29 MPa、前箱轴承进油压力0.18 MPa、润滑油进油温度41℃,抗燃油压力10.89 MPa,抗燃油温度45℃,安全油压力10.82 MPa,5~10号轴承油膜压力0 ,4,3.4,4.4,3.4,4.4,1~11号轴振(X/Y)为12.5/13.4、28.8/27.4、32.3/20.9、50.4/43.3、19.5/16.24、53.3/57.2、24.9/28.1、21.4/23.5、16.3/12.6、41.8/27.04、17.9/11.97,1~11 号轴承/回油温度78/51、89/52、93/49、80/43、82/41、82/43、90/43、100/41、69/52、70/52、X/49 ℃。

2.1.5 机组首次并网后的操作

机组首次并网后的操作步骤如下:

(1)邹县机组首次并网启动过程中,低加随机启动。机组在负荷20 MW时,进行初负荷暖机,检查定子冷却水、密封油系统运行正常,投运氢冷器、氢气去湿装置。

(2)通过DEH(汽轮机数字电液控制系统)将机组由转速控制变为功率控制。

(3)在初始负荷暖机过程中,按冷态启动曲线要求调整燃料量控制主蒸汽温度和再热蒸汽温度。

(4)初始负荷暖机过程中,由汽机旁路控制主汽压力。

(5)启动第2台循环水泵运行,检查第3台循环水泵备用良好。

(6)20 MW暖机约58 min后,以5 MW/min速率升负荷至50 MW暖机50 min。

(7)邹县机组在2006年11月16日23:30停机时,机组真空为-97.114 kPa(停机过程中真空值基本没变化),11月17日00:22机组完全停止,期间真空一直保持,机组惰走时间52 min,如图6。

3 试验结果分析

3.1 不平衡响应

轴系不平衡响应特性反映的是轴系各个部位的振动对不平衡力的敏感程度,按设计规范所规定的转子不平衡质量大小和分布,计算了轴系各轴段的响应峰值大小,在工作转速3000 r/min下轴系各轴颈处的响应峰-峰值计算结果如表4。由表4可知,各轴颈的振动响应值均满足设计规范规定的响应峰-峰值不大于50 μm的要求。

表4 转子轴颈处不平衡响应计算值Tab.4 Unbalance response calculation at rotor neck μm

3.2 轴系稳定性计算

根据轴系动力学的特性要求,对轴系的失稳转速进行了计算,其结果大于4000 r/min,满足规范要求的大于工作转速的125%;额定转速下轴系的最小对数衰减率为0.345,考虑汽隙激振后轴系的最小对数衰减率0.296,大于0.15,具有足够的稳定性裕度。

3.3 轴系扭振特性计算

电气故障和电网干扰会引起轴系发生扭转共振,从而导致轴颈等薄弱部位的损坏。为避免扭转共振,在设计汽轮发电机组轴系时须进行扭转振动特性计算。

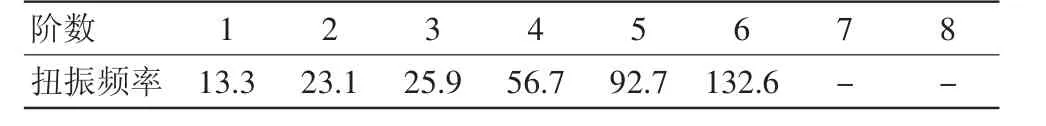

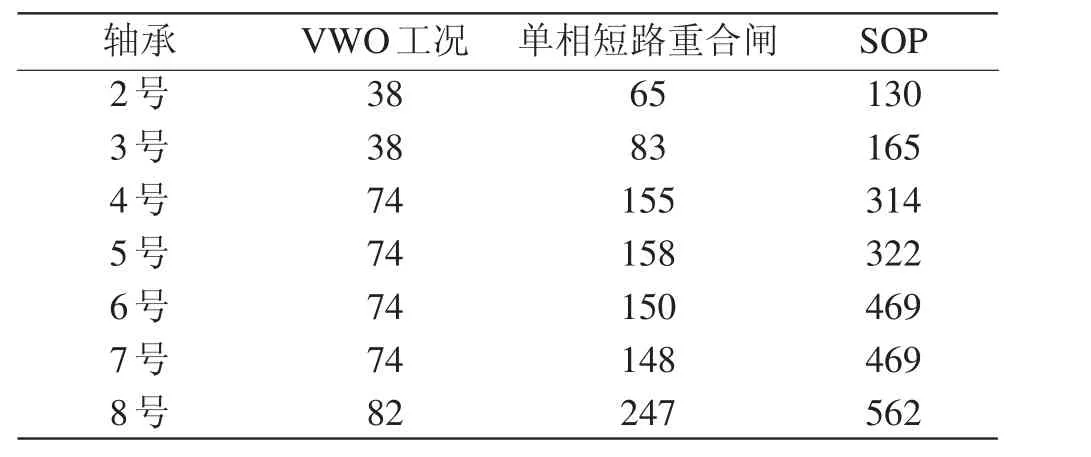

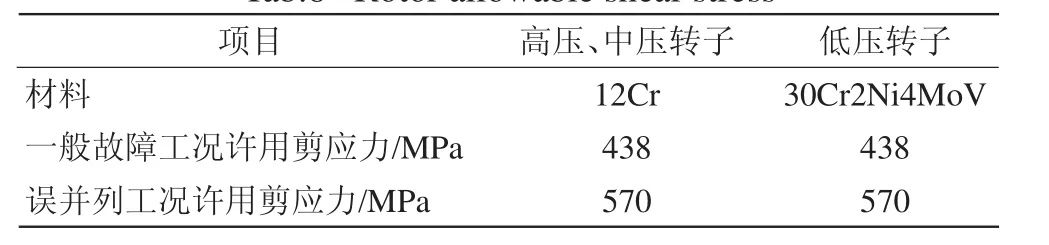

汽轮发电机组轴系扭振固有频率及单相短路重合闸和误并列时轴系最大剪切应力计算结果见表5和表6。表7给出了在VWO工况下、单相短路重合闸和误并列时的轴系中各轴承的扭矩情况。

表5 轴系扭振固有频率计算结果Tab.5 Shafting torsion vibration inherent frequency calculation Hz

表6 轴系扭振晌应各轴承处扭转剪应力计算结果Tab.6 Shafting torsion vibration responding bearing torsion shear stress calculation N/mm2

表7 轴系扭振响应各轴承处扭矩Tab.7 Shafting torsion vibration responding bearing torques N·mm

表8 转子许用剪应力Tab.8 Rotor allowable shear stress

依据设计规范要求,轴系扭振固有频率f要满足:f≤45 Hz;55 Hz≤f≤93 Hz;f≥108 Hz;从表5中可以看出,故障工况的剪切应力小于转子许用剪应力。

从表6和表8中看出,轴系扭振频率满足设计规范要求的避开率,故障工况的剪切应力的最大剪应力也满足设计规范要求。

轴系各阶临界转速分布满足设计要求,从单个和轴系的弹性支承临界转速计算和分析结果来看,轴系各阶临界转速计算值均避开工作转速的15%,同时也避开暖机转速。

轴系不平衡响应峰值较小,从轴系不平衡响应计算结果可知,轴系各轴颈处的最大不平衡响应峰-峰值小于50 μm,满足设计规范要求。

轴系的扭振特性是安全的,轴系扭振频率避开工频和倍频的范围,满足设计要求;有关发电机非正常运行工况下,各截面的最大应力均满足设计规范要求,小于许用应力。

轴系的稳定性好,轴系的失稳转速大于额定工作转速的125%,且额定工作转速下的对数衰减率大于0.15,具有足够的稳定裕度,确保了机组轴系具有良好的稳定性。

4 结论

邹县机组轴系动力学试验成功验证了长轴系、双支撑汽轮发电机组的安全可靠,轴系动力学试验研究的一系列技术成果可应用推广到国内超大容量的超临界火电机组汽轮发电机组的设计制造上,而且可以推广应用在更大容量、更长轴系的大于1000 MW容量等级的汽轮发电机组上,为我国电力装备制造的发展奠定基础。

[1]山东电力研究院.华电国际邹县发电厂超超临界1000MW汽轮机试验报告[R].2007.

[2]黄仙,杨昆.汽轮机转子热应力自适应模型研究[J].中国电机工程学报,1998:18(1):16-18.

[3]东方汽轮机厂.东方-日立型超超临界1000MW汽轮机主机说明书[M].2005.

[4]郭延秋.大型火电机组检修实用技术丛书汽轮机分册[M].北京:中国电力出版社,2003.

[5]韩中合.火电厂汽轮机设备及运行[M].北京:中国电力出版社,2002.

[6]赵常兴.汽轮机组技术手册[M].北京:中国电力出版社,2007.

[7]何新江,李祥苓.日立-东方N1000-25/600/600型超超临界汽轮机新技术分析[J].电力建设,2009,30(8):97-101.

[8]高林,戴义平,王志强,等.大功率汽轮机配汽方式对轴系稳定性的影响[J].中国电机工程学报,2008,28(35):84-89.

[9]席供藻.汽轮机设备及运行[M].北京:水利电力出版社,1988.

[10]杨建刚,蔡霆.汽轮机轴承动力特性三维固流耦合分析模型[J].中国电机工程学报,2004,24(8):147-151.