钢轨交流闪光焊机闪光速度控制系统的分析与研究

胡雄伟 朱继东 上海铁路局科研所

闪光接触焊是现代轨道交通无缝线路铺设施工工程中钢轨焊接的一种主要方法,目前我国有90%以上的钢轨焊接生产采用闪光接触焊焊接。钢轨闪光焊机应用最为广泛的是乌克兰巴顿公司的K系列交流焊机和瑞士施拉特(SCHLATTER)公司生产的直流焊机。

国内K系列交流闪光焊机应用时间较长,种类较多,应用技术成熟。同时,经过多年的技术和经验积累,国产闪光焊机也得到了迅速发展。目前,应用比较成熟的国产设备有LR900、LR1200和UN5-150等型号交流闪光焊机和UNG-1000直流闪光焊机等。这些设备在各铁路局工务部门以及工程施工单位应用广泛。

1 闪光焊简介

闪光焊的基本原理是利用电流通过电阻时所产生的热量来加热焊件,使焊件接触点迅速升温 (产生闪光),并使端面金属迅速熔化,再经加压顶锻使焊件端面相互挤压,接合面交互结晶,并挤出液态金属和夹杂物,形成牢固接头,以达到焊接目的。

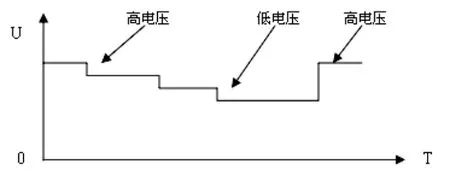

图1 闪光焊机控制电压示意图

钢轨脉动闪光焊工艺如图1所示,主要分为脉动闪光阶段(预热闪光阶段)、稳定脉动闪光阶段、低压脉动闪光阶段、加速烧化、顶锻和保压阶段等。脉动闪光焊工艺的特点是加热效率高,焊接时间短,焊接质量可靠,可以明显提高钢轨的抗冲击水平,解决了连续闪光焊工艺焊接热输入不足和无效烧化量大的缺点。

2 工艺需求

根据闪光焊工艺要求和特点可知,为保证稳定的闪光以获得优良的焊接质量,首先必须保证焊接前期端面热量的积累,即保证一定宽度的热塑区和端面温度。为此,焊接前期的速度控制要求减少因闪光而产生的热量损失,提高脉动加热效率,当然还要考虑发电机组的负载能力。

焊接初始,钢轨端面是非常平整的冷端面,且激发闪光的能量需求较大,速度太快容易产生短路,损害发电机组和焊接变压器,因而一般选择比较适中的速度,且前进和后退速度相差不大。初始阶段主要用于预热钢轨,使钢轨沿长度方向获得一定的加热深度。焊接中期是主要的加热阶段,因为初期端面已经有一定的热量积累,为了提高加热效率,并为后期的加速烧化提供必要的加热区和端面温度,该阶段需要进一步提高脉动效果,因而前进速度要求不断增大,而后退速度则相对减小。焊接后期,也就是加速烧化阶段,要求降低脉动加热效果而提高连续加热效果,使端面表面热量快速升高,形成一层液态金属层,并提供连续均匀的闪光,为顶锻阶段的快速合缝提供保障。

其次,在焊接后期,也就是加速烧化阶段,为获得高质量的焊头,速度的控制非常关键。一个前提条件是必须控制焊机动架的送进速度与钢轨端面的实际烧化速度相匹配,使得实际焊接电流值基本保持在设定电流值附近均匀波动。送进速度过低时,钢轨端面形成的接触单元减少,且容易造成闪光中断,导致火口难于封闭,焊接接头易产生未焊透、夹渣、气孔、灰斑等缺陷;送进速度太快时,接触单元形成的数量就快速增多,激发闪光所需要焊机的输出功率就随之加大,此时容易出现钢轨端面短路,导致产生过热或过烧缺陷;当送进速度与烧化速度相适应时,才能保证烧化加热过程的顺利进行,从而获得良好的焊接质量。由于送进速度快慢直接影响焊接电流的大小,我们可以通过控制焊接闪光速度来达到控制焊接电流的目的。烧化速度与焊接电流有关,所以可用电流负反馈控制送进速度,当控制方式选择合理时,在闪光过程中既不会出现短路,也不会出现断路,而是保持连续和稳定的闪光。

3 交流闪光焊机速度控制系统

3.1 速度控制系统结构组成

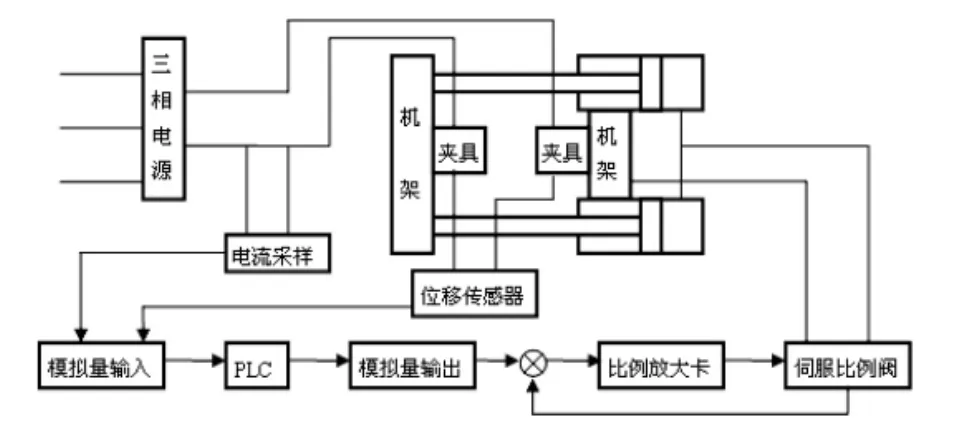

由于送进速度的快慢直接影响焊接电流大小、闪光烧化速度和烧化稳定性,因此,速度控制是焊机控制系统的重点。焊机速度控制回路如图2。

图2 电液伺服比例控制原理图

焊机速度控制系统采用伺服比例阀放大卡和伺服比例阀来实现电流和速度双闭环电液控制。采用电流传感器和电流变送器来对焊接电流进行采样,并输入PLC进行处理;采用高精度电阻式位移传感器记录单位时间内的位移量,并输入PLC中计算出焊接闪光速度。PLC根据采集到的电流值计算出焊接闪光速度的控制值,设定对应的电压值控制伺服阀放大卡,通过放大卡调整比例阀的进油方向和流量,控制动架油缸的送进速度,实现对闪光烧化速度的控制。当PLC给定闪光速度时,设定好的的电压值输出到伺服阀放大卡,放大卡通过负反馈控制和PID调节功能自动调节流量达到设定值,使焊接送进速度与后退速度保持相对稳定。

3.2 速度控制系统模型分析

闪光烧化速度和设定的焊接电流、设定的烧化前进速度和实测焊接电流有关,控制系统会自动进行反馈调整。伺服比例阀电压控制的数学模型为:

式中:

上述表达式:

U(K+1)--PLC控制比例阀的第“K+1”次输出电压控制值;

E1(K)--顶锻油缸前进时,第K次焊接电流测量值和焊接设定值的偏差;

E2(K)--顶锻油缸后退时,第K次焊接电流测量值和给定下限值的偏差;

U1、U2--分别为各阶段顶锻油缸最大前进速度和最大后退速度时比例阀的电压控制值;

It(K)--第K次实际测量的焊接电流值;

I1、I2、I3、Is--分别为焊接各阶段电流下限值、调定值、上限值和设定值;

Kp、Ki、Kd、--PID 控制的比例、积分、微分常数。

根据焊机的工作状态、焊接回路内阻大小以及焊件的材质,以上I1、I2、I3、Is在闪光焊的各个阶段分别设定为不同的值,值的选取通过多次的工艺试验累积实践经验所得。

焊接速度控制采用常规PID控制模型,具有原理简单、易于实现、参数整定方便、结构改变灵活、适应性强等特点,其核心是参数整定。对于确定的被控对象通过适当整定PID的三个参数,则大多数控制对象都能获得满意的控制效果。

3.3 模糊自整定PID控制策略的建立

PID控制器具有上述众多特点,在大多数情况下都能获得满意的控制效果。然而,闪光焊过程是一个多变量、非线性、时变、随机干扰较强的多阶段焊接控制过程,其闪光电流的瞬变性和非线性,闪光过程的多阶段切换,以及液压系统的时滞和惯性变化,都会影响被控对象的一致性,使得对闪光焊过程建立精确的数学模型非常困难。而且,钢轨材质的成分均匀性不一致,加上影响焊接质量的内外部因素繁多复杂,都会使得一套固定的PID参数不能完全满足焊接全过程的控制需要。

随着被控对象的状态变化,PID参数也必须进行一定的调整,才能将控制焊接电流维持在要求的范围之内,以满足系统的实时性能要求。为此,我们考虑采用智能控制来实时完成PID控制器参数的修正,将控制算法以及调试人员调整PID参数的经验预先存储在PLC中,PLC根据不同的电流值以及控制效果的偏差自动选取不同的PID参数,然后及时改变控制力度,将被控对象控制在要求范围之内。

模糊控制是智能控制的一种。模糊控制器具有不依赖对象的数学模型、适应能力强的优点,但它的稳态精度差。因此,针对PID控制器和模糊控制器的特点,将模糊控制和PID控制两者结合起来,构成模糊PID参数自整定控制器,可以扬长避短,既具有模糊控制灵活、适应性强的优点,又具有PID控制精度高的特点,从而对闪光焊接的控制取得理想的效果。

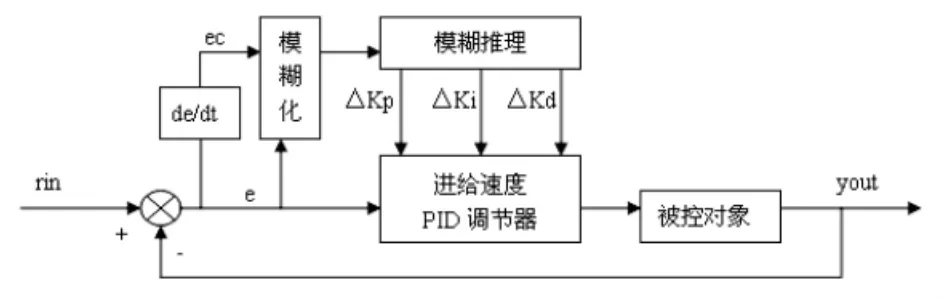

图3 模糊自整定PID控制系统框图

模糊PID参数自整定控制算法,其基本原理是在普通PID控制器的基础上,加上一个模糊控制环节,模糊控制环节。根据系统的实时状态,对PID的三个参数进行在线整定,其系统原理框图如图3。

3.4 模糊自整定PID控制的应用策略

从焊接工艺需求以及多年的焊接控制经验可知,影响焊接质量的关键因素主要有四点:一是保证一定的热塑区;二是保证端面有一定厚度的液态金属层;三是保证加速烧化阶段闪光的连续均匀;四是合理的顶锻量。目前,通过工艺参数的简单调整,常规PID控制算法基本能满足热塑区厚度和顶锻量的控制要求,而对于另外两条关键因素却存在控制局限性。为此,模糊自整定PID控制策略主要是在加速烧化阶段采用,以获得连续稳定的而且均匀的闪光,同时,在后期阶段的切换过程也可采用,以获得平滑稳定的阶段过渡。

4 模糊自整定PID控制器的设计

4.1 输入输出变量的选择和模糊化方法

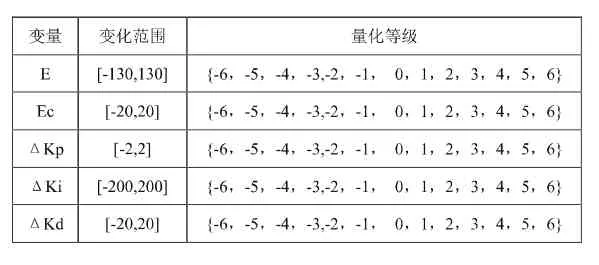

被控量为焊接闪光电流,因此模糊控制器的输入变量选择焊接中的实际闪光电流和设定电流之间的差值E=ysp-ypv和焊接闪光电流的变化率Ec。输出语言变量为PID控制器三个参数的增量,分别为△Kp,△Ki,△Kd。结合现场经验,总结出输入输出变量精确值的变化范围以及量化等级,如表1所示。

表1 输入输出变量定义表

模糊集合语言值选择 {NL,NM,NS,ZO,PS,PM,PL},表示{"负大","负中","负小","零","正小","正中","正大"}。隶属函数定义为比较常用的三角形,可得到7个模糊子集的隶属函数。

4.2 建立控制规则表

结合经验和实际调试要求,对于不同的偏差E和偏差变化率Ec,对PID参数Kp、Ki、Kd的自整定要求,可以依据以下的规则进行调整。

4.2.1Kp的模糊控制规则变化规律

在实际应用中,增大比例系数P将加快系统的响应,在有静差的情况下有利于减小静差,但过大的比例系数会使系统有比较大的超调,并产生振荡,使稳定性变坏。

(1)当E为负大时:若Ec为负,E有增大的趋势,为尽快消除己有的负大偏差并抑制偏差变大,Kp的变化取正大;若Ec为正时,系统本身己有减少偏差的趋势,为尽快消除偏差且又不产生过大超调,应取较小的Kp;若Ec为正小时,Kp的变化取为正中。

(2)当E为负中时:Kp的变化应使偏差尽快消除,基于这一原则,它的变化选取同E为负大时相同。

(3)当E为负小时:系统接近稳态。若Ec为负时,选取Kp为正中,以抑制E往负方向变化;若Ec为正时,系统本身有消除负小偏差的趋势,选取Kp变化为正小即可。

(4)当E为正大时:若Ec为正,E有增大的趋势,为尽快消除己有的正大偏差并抑制偏差变大,Kp的变化取正大;若Ec为负时,系统本身己有减少偏差的趋势,为尽快消除偏差且又不超调,应取较小的Kp;若Ec为负小时,Kp的变化取负中。

(5)当E为正中时:Kp的变化应使E差尽快消除,它的变化选取同E为正大时相同。

(6)当E为正小时:系统接近稳态。若Ec为正时,选取Kp变化为正中,以抑制E往正方向变化;若Ec为负时,系统本身有消除正小偏差的趋势,选取Kp变化为负小即可。

4.2.2Ki的模糊控制规则变化规律

Ki的作用是消除静差,使系统尽可能快地回到稳态值,提高系统的控制精度。增大积分时间有利于减小超调,减小振荡,使系统的稳定性增加,但是系统静差消除时间变长,因此它的模糊控制规则变化规律与Kp控制规则变化规律大致相反。

4.2.3Kd的模糊控制规则变化规律

Kd反映系统阻止偏差变大或者变小的能力。增大微分时间有利于加快系统的稳定速度,使系统超调量减小,稳定性增加,但系统对扰动的抑制能力减弱。Kd的选取比较复杂,一般根据实践经验适当选取。若E很大时,Kd应取中等大小;若E较小时,Kd应取较小值;若E为0,Kd也应该取为0。

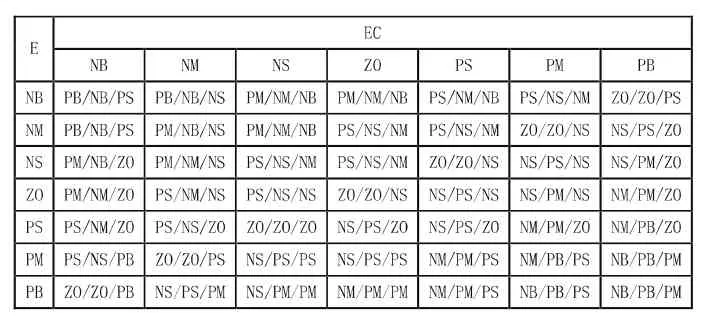

基于上述整定原则,结合实践经验,可以得到△Kp、△Ki和△Kd模糊控制规则,如表2所示。

表2 △Kp/△Ki/△Kd模糊控制规则表

4.3 模糊控制查询表的建立

模糊控制规则表是每个输入模糊变量所对应的输出变量表。查询表一般预先存储在PLC中,当进行实时控制时,便于CPU根据输入的信息从表格中查询所需采取的控制输出量,节省计算时间,提高控制效率。利用MATLAB可计算出PID的参数△Kp、△Ki、△Kd的查询表。

5 模糊自整定PID控制器的仿真分析

5.1 伺服系统各模块的数学模型

根据上文所介绍的液压伺服位置控制系统,按伺服系统的各元件工作原理对各模块建立数学模型。

(1)伺服阀传递函数

伺服阀传递函数可由理论分析得到,但是一般根据实际测试曲线求得。在本文中,由于液压执行机构的固有频率高于50Hz,可以用二阶环节表示,即:

式中:

ξv--伺服阀阻尼系数,一般取0.7;

Kv--伺服阀流量增益,本文为0.0016;

ωv--伺服阀固有频率,本文为340 rad/s。

(2)伺服放大器传递函数

伺服放大器的模型可以近似简化为比例环节,比例系数为Ka,本文取 0.0125。

(3)阀控液压缸传递函数

设伺服阀阀芯Xv为输入,液压缸活塞位移Xp为输出,可根据流量线性方程、流量连续方程和力平衡方程建立传递函数有:

式中:

Kq--流量增益,本文为0.0016;

Ap--液压缸活塞工作面积,本文为0.0346m2;

ξh--液压缸阻尼系数,本文为0.6;

ωh--液压缸固有频率。

液压缸固有频率:

式中:

βe--油液的容积弹性模量,本文取700MPa;

S--液压缸行程,本文为0.15m;

mt--活塞、油液等效到活塞上的质量,计算得20kg;Vt--液压缸活塞控制容积。

5.2 仿真分析

根据上节对各模块建立的传递函数,利用MATLAB中Simulink作为仿真工具,对电液伺服位置控制系统进行仿真,将建好的各个物理对象仿真模块按实际系统流程连接起来(如图4所示)。

图4 PID和FuzzyPID控制系统仿真框图

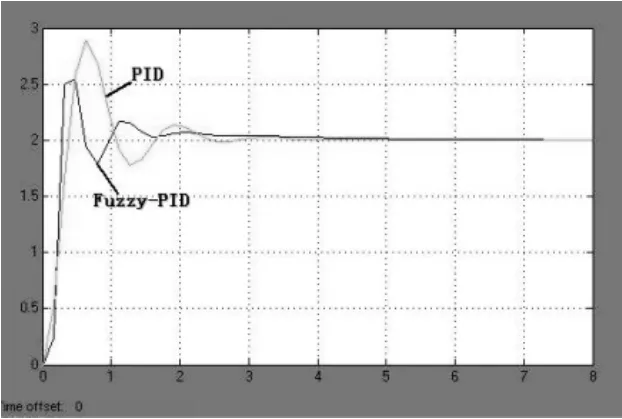

在仿真模块输入端输入阶跃信号,执行仿真可以得到FuzzyPID和常规PID响应曲线,如图5:

图5 仿真结果

由模糊自整定PID和常规PID控制系统仿真结果可明显看出,模糊自整定PID调节系统的快速性和稳定性得到了提高,主要有以下几个优点:

(1)模糊自整定PID算法的初值为零,不需要人工给定初始整定值,它能通过自整定获得参数的最优值,且实现简单;而常规PID算法需要操作者根据以往的累积经验以及实际的系统输出经多次试调之后获得较优值。

(2)模糊自整定PID算法的超调量和调整时间均小于常规PID算法。

(3)由仿真结果可看出将模糊自整定PID控制器用于钢轨闪光焊控制系统能使系统的快速性和各项性能指标得到显著提高,具有响应快、超调小、稳定时间快的特点,显示出了良好的动态性能和稳态精度,且抗干扰能力强。

6 结束语

从以上仿真分析可知,将模糊自整定PID控制策略应用于交流闪光焊机速度控制系统可以弥补常规PID控制的不足,并具有控制灵活、超调量小、控制精度高、适应性强等优点,可以对闪光焊接的过程取得理想的控制效果,更有利于提高焊头质量,实现较好的经济技术指标。