SIMATIC TDC控制系统在短行程控制中的应用

郭彩霞,程耕国

(1.冶金自动化与检测技术教育部工程研究中心,湖北 武汉 430081;2.武汉科技大学信息科学与工程学院,湖北 武汉 430081)

随着国内工业自动化和信息技术应用水平的提高,对数据的大规模应用、采集、遥控处理及管理数据的生成有特殊的设计需求,高水平控制需求逐渐形成。为了满足工控市场对高性能自动化产品的需求,西门子推出了新一代多处理器自动化系统SIMATIC TDC(technology and drive control,简称工艺与传动控制)控制系统。此控制系统性能允许大型系统的开环控制和监视、闭环控制和计算、信号传送和记录及通讯[1],已在金属冶炼、能源及输配电领域有广泛的应用。

在热连轧粗轧轧制中,带钢要经过立辊和水平辊的轧制,通过立辊的大侧压实现对带钢宽度的控制。大侧压时,由于带钢头尾部处于无应力状态,没有一个力矩能回牵轧件以保持轧件与轧辊的接触,立轧后这部分金属向中间非均匀流动、延伸,从而造成失宽。在进入精轧机组前必须切除带钢的失宽部分,从而造成切头切尾损失,降低了带钢的成材率[2]。

针对带钢头尾部失宽,可采用短行程控制(short-stroke control,简称SSC),SSC主要采用了西门子SIMATIC TDC液压控制系统。本文将重点介绍SSC控制的原理及该TDC系统的通讯方式、软件编程以及投入SSC控制系统后的应用效果。

1 短行程控制原理

短行程控制是在立辊大侧压下用于克服带钢头尾部所产生的失宽、提高带钢成材率的一项先进技术,它直接关系到板坯切头切尾的长度,从而影响带刚的成材率以及经济效益。其基本思想是:根据带钢头尾部失宽的轮廓曲线,以修正侧压变形量,即当立辊轧机咬钢时,辊缝比正常轧制时增大,然后随着板坯头部的继续深入,辊缝逐渐地减小。当板坯的尾部到达时,辊缝随着板坯尾部渐渐离开立辊轧机逐渐增大。再经过水平辊轧制后,使头尾部的失宽量减小到最低限度[3],从而达到减少切头切尾的损失,提高主轧线的带钢成材率的目的。

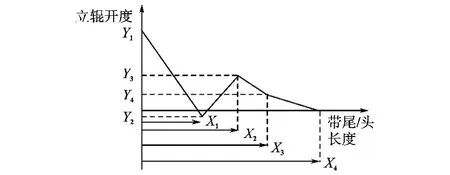

短行程控制时,立辊的开口度值的变化是一个多边形,见图1,叫做短行程的控制模式。

图1 短行程控制原理图Fig.1 T he principle of SSC

图1中,X1~X4为SSC的距离(从板坯的头部或尾部计算),mm;Y1~Y4为SSC的控制量,即立辊轧机的开口度,mm。SSC根据对带钢的头部和尾部位置以及带钢长度的跟踪来设定立辊的开口度。

2 SIMATIC TDC控制系统

2.1 系统硬件组态

SIMATIC TDC控制系统主要用于中高速闭环控制和同步化处理,是一种可随意编程和设计,并支持多处理器的全数字模块化控制系统,其性能可以在使用全集成自动化系列技术和驱动系统的同时,大大降低成本,提高生产效率和竞争能力。其主要特点是:中央处理器使用64位技术,在一个机架内可以并行运行20个RISC CPU,具有极快的响应时间(采样时间100 μ s);模块化的系统结构,硬件可扩展;软件使用STEP7组态工具进行图形化组态,用西门子CFC和SFC软件编程。

粗轧TDC系统的硬件配置组态共使用2块CPU551模板。第1块主要负责通信以及AGC(自动厚度控制)、APC(自动位置控制);第2块CPU主要负责AWC(自动宽度控制)、SSC(短行程控制)、PDA(数据实时跟踪)。每一块CPU模板各配1块程序存储器模块MC521,用于存储程序和硬件组态。为了连接现场I/O信号,配置了2块SM500模板。另外,还有1块用于MPI与PROFIBUS DP通讯的CP50M1模板,以及用于以太网通讯的CP51M1模板。

2.2 系统通讯

为满足现场快速控制、高速通讯的要求,本项目TDC系统采用了以下通讯方式。通过TCP/IP通讯模式接受二级下达的轧制参数,包括理论轧制压力、轧制速度、出入口侧导板的位置值、立辊开口度值、轧制道次值以及自动宽度控制、短行程控制参数值的设定等,同时将各轧辊实际轧制力反馈值、立辊开口度的修正值传递给二级工艺模型计算机。在完成此项功能的硬件上插入CP51M1模板并使用ST EP7组态工具进行图形化组态,在软件方面,CFC程序调用@local功能块对应组态,用于初始化和监控工业以太网通讯。使用CTV-P和CRV-P以及DRD-B和DWD-B功能块实现与连接的CPU间的数据传输。

本项目的液压控制系统由于TDC本身具备模块化结构,因此使其可以通过SM500信号模板(I/O)及信号转换装置直接与外设进行数据交换。SM500模板是用于连接分布式I/O的,除具有16点二进制输入/输出以外,还具有8点模拟量输入/输出以及4点积分型模拟量输入,还可连接4个绝对值编码器和4个增量位置编码器。短行程液压控制系统是典型的液压位置伺服系统,其原理是:带钢测宽仪测定板坯的宽度变化,将该测定值反馈给过程机与给定值进行比较,比较结果作为PI控制器的输入,驱动控制放大器和伺服阀控制流量的输出,从而控制液压缸的位移和轧制力的输出,实现对轧机立辊开口度的控制[4]。在本系统中应用SM500模板传递以下几组信号:电磁阀和锁定阀的控制开关量输出,热金属检测仪的位置编码器输入,液压缸位移值及轧制力值的输出,伺服阀的开口度控制量输出等。

2.3 SSC控制的软件编程

1)以E2立辊处的头部短行程控制为例。因偶道次轧制没有改变带钢的宽度,所以SSC控制只对E2立辊处的奇道次轧制有效,故需对轧制道次进行判断。

2)在E2辊道前方3.58 m处放置一热金属检测仪跟踪带钢的头尾部,随着带钢的轧制,当带钢头部到达立辊前的热金属检测仪时,热金属检测仪启动,跟踪带钢头部,并根据带钢线速度(mm/ms)计算带钢头部离E2立辊的距离。

3)带钢头部立辊开口度修正值的计算。取同一规格尺寸的板坯,把板坯头部分为几个区间,计算出每一区间内板坯宽度的平均失宽值,以及整个板坯头部的平均失宽值,即为SSC修正值。计算方法如下[5]:首先,为了剔除实测数据中的异常数据,对采样到的宽度偏差值进行平滑处理。

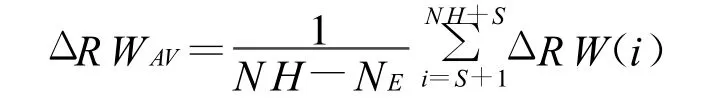

式中:ΔRW(i)为采样到的粗轧出口宽度偏差值,mm;S为板坯头部非稳定部分的结束点;NH为板坯头部稳定部分的结束点;i为采样数据的序号。

然后,计算宽度偏差值的平均值

式中:ΔRWAV为宽度偏差的平均值,mm;NE为异常数据的个数。

4)立辊开口度补偿。根据带钢头部离E2立辊的距离,判断带钢位于板坯的哪个区间,再参照带钢头部SSC控制的对应修正量对立辊开口度做相应值的调节。并对SSC宽度修正量设定上下极限值,当失宽量超出极限值,即以极限值进行补偿。图2为开口度值的补偿程序。

图2 开口度值的补偿程序Fig.2 The compensation program of opening deg ree value

3 SSC控制投入效果实验评估

选取了同炉号、同钢种、同减宽量、同板坯规格和成品规格的连续6块钢对E2 SSC投入的效果进行评估。SSC控制与带钢轧制力、带钢宽度的关系曲线如图3所示。

图3 SSC控制与带钢轧制力、带钢宽度的关系曲线Fig.3 The curves of SSC,strip rolling force and strip width

在轧制过程中,当轧辊咬钢时,轧制压力立即增大,带钢宽度立即有偏差,这时TDC SSC控制系统立即响应,对立辊开口度值进行相应的修正,在经短暂(<5 ms)的波动后,宽度曲线趋于稳定。在抛钢阶段,同样由于轧制压力的急剧变化,宽度又有波动,SSC控制系统也会快速响应。此曲线表明,TDC SSC控制系统有效地对带钢头尾部失宽进行修正。

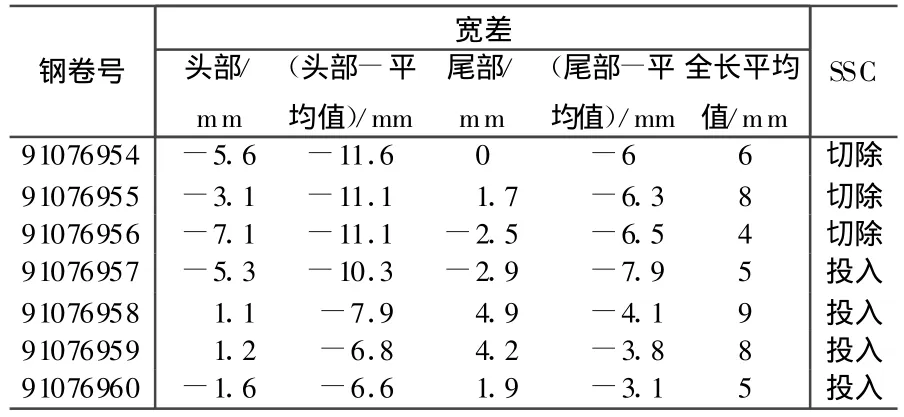

表1为针对6块钢进行E2 SSC的切除和投入的统计结果。

表1 E2 SSC的切除和投入的统计结果Tab.1 E2 SSC excision and input statistical results

图4、图5是这一批次投入和切除E2 SSC的板坯头部/尾部宽度与全长平均宽度比较的比对结果。

图4 头部宽度比对结果Fig.4 The ratio results of head width

图5 尾部宽度比对结果Fig.5 The ratio results of tail width

从图4、图5的结果来看其曲线都是上升趋势。这说明投入E2 SSC后,进入精轧前的带钢头部宽度和全长平均宽度的差值在减小,E2 SSC功能对带钢头、尾部宽度偏窄的问题有明显的改善作用。

4 结论

基于SIMATIC TDC的SSC控制系统,硬件配置先进,软件控制功能完善,具有稳定可靠的技术性能,其主传动系统控制响应大大提高,并且能够对带钢头尾部失宽进行快速、有效地修正,对提高带钢的成材率和工厂的经济效益有积极的意义。

[1]鲍伯祥,陆章杰,王世宁.西门子 TDC编程及应用指南[M].北京:北京航空航天大学出版社,2007.

[2]吴建峰.宝钢2050热轧短行程控制模型研究[J].冶金自动化,2003(6):18-23.

[3]刘太中,周旭东,刘相华,等.热连轧粗轧短行程控制全程优化[J].钢铁研究学报,2002,14(4):52-55.

[4]陈章位,陈为国.热轧立辊短行程液压控制系统特性研究[J].钢铁,2003,38(9):62-66.

[5]刘 玠,孙一康.热轧生产自动化技术[M].北京:冶金工业出版社,2006.