基于ANSYS 的输流管道液固耦合有限元仿真

郭庆,范启富

0 引言

管道作为输送流体或进行流体动力传输和控制的基本元件, 广泛应用于石油、化工、土建、核能和航空航天等领域。液压系统的压力脉动不仅影响系统正常工作,降低系统性能,如果压力脉动诱发大的管路振动,会降低管路以及液压部件的寿命,严重时甚至会造成管壁的破裂、管路支撑结构的破坏,引起支撑刚度下降,使管路系统失效,液压油液流失从而导致严重的灾难性事故的发生。因此,弄清楚液压系统液固耦合振动的机制,对于设计安全可靠新型液压系统和对于现有液压系统的振动抑制对策都是非常重的。

1 ANSYS有限元液固耦合仿真原理

ANSYS以管道动力学方程组作为耦合场分析的出发点。有限元方法是为了对某些工程问题求得近似解的一种数值分析方法。采用有限元法对耦合场进行分析,就是用变分原理或加权余量法,将偏微分方程表征的连续函数的封闭场域划分成许多小区域,对微分形式管路的控制方程进行离散,导出一个代数方程组。代数方程组具有庞大稀疏对称的系数矩阵,经强加边界条件约束处理后成为正定矩阵,即可求其近似解。

FSI液固耦合分析技术是ANSYS软件独具特色的高级分析技术,它在Design simulation和CFX两个模块的基础上,通过专用的液固耦合算法,实现结构分析和流体分析的单向耦合计算和双向耦合计算,使用 Design simulation和CFX的所有分析功能,包括各种非线性分析,可以在结构与流体分析模型相互独立、几何与网格不匹配的情况下,利用界面上的载荷自动传递实现耦合。使用双向耦合求解法,让不同的耦合场迭代求解,通过场间耦合媒介交换耦合信息,在各个时间步之间耦合迭代,收敛后再向前推进。在固液边界的相关参数设置中定义:①当流体推动固体时,流体的流动参数计算>FSI耦合边界>固体的变形或移动参数计算。②当固体推动流体时,固体的变形或移动>FSI耦合边界>流体的流动计算。计算结果在CFX-Post中显现,进行流体分析;将结果导入Design simulation后进行结构分析。

2 ANSYS有限元实体建模

ANSYS有限元实体模型建模仿真过程包含 3个步骤:前处理(包括创建几何模型、定义材料属性、划分网格)、求解(包括加载激励、设定边界条件以及求解)和后处理(查看仿真分析结果和验证结果)。为了使仿真和实际更吻合,仿真采用solid186单元建立3D管道几何模型。

2.1 前处理

在ANSYS有限元仿真中,计算量和计算精度是建模时需要综合考虑的关键问题,而与它们密切相关的是网格数量。本文采用ANSYS WORKBENCH和CFX软件,在ANSYS Classical中绘制管道和流体模型。将管道结构单元导入ANSYS WORKBENCH Design simulation中,定义管道的材料属性、网格划分。

ANSYS有限元模型如下所示: 取输流管路系统中的一段直圆管为模型,管道长度L=1m,管道内径d=0.02m,壁厚t=0.001m,管截面流体流动面积A=0.000314m2,管截面惯性矩I=3.14×10-9m4;管道材料为普通钢材,弹性管壁,密度ρ=7800kg/m3,弹性模量E=210GPa,泊松比v=0.3,忽略管p道阻尼,其所用单元为solid186;流体为水,密度 ρw=997kg/m3,温度 25℃,动力粘性系数v=0.0008899kg/m·s。固液的网格划分采用不同的方式。将固体模型在Design simulation进行sweep网格划分,共有5 040个节点,2 750个单元;将流体模型在Design Modeler中,运用ANSYS WORKBENCH里的meshing进行扫掠划分,共有7 236个节点,5 400个单元。管壁与流体网格图如图1和图2所示:

图1 管壁网格图

图2 流体网格图

2.2 求解和后处理

定义结构分析类型、约束条件及液固耦合边界,导出ANSYS结构文件;将流体单元导入CFX中,导入ANSYS结构文件,设置流体材料属性及边界条件,并设置时间步长、初始条件及CFX求解的收敛条件,通过Multi2field Solver将固体模型和流体模型结合起来,对结构和流体进行耦合分析。模型加载完成后,还需要为模型定义瞬态分析类型、时间步和子步长,然后使用波前求解器对各个节点和单元的自由度进行求解。文章中采用瞬态动力学分析,在 ANSYS WORKBENCH和CFX中,设置相同的耦合时间和耦合时间步,分别为0.4s和0.001s,这样能够保证在流场和结构上所求得的解,作为相互的载荷继续计算。计算结果在CFX-Post中显现,将结果导入 ANSYS后可以进行结构分析。

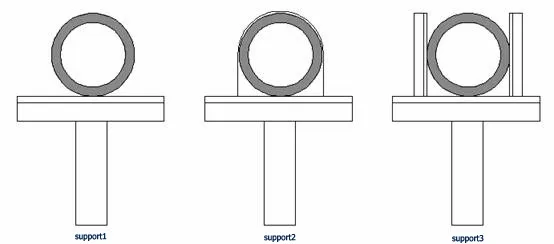

管路系统采用 3种支撑方式:简支(support1)、圆支(support2)和固支(support3),如图3所示

第一种支撑方式为简支,约束管道两端与支撑结构接触点的径向位移;第二种支撑方式为圆支,除约束管道两端与支撑结构接触点的径向位移外,还限制管道两端y轴方向位移;第三种支撑方式为固支,固定管道约束端与支撑结构3个相切点的径向、轴向位移。目前飞机液压系统管道支撑方式主要采用第二种。

图3 管道支撑方式

初始条件中,视管道壁为光滑壁面,计算时直管两端分别采用图3所示3种约束方式;出口压力设为零,入口处加一流速V,单位为m/s。

3 仿真结果与分析

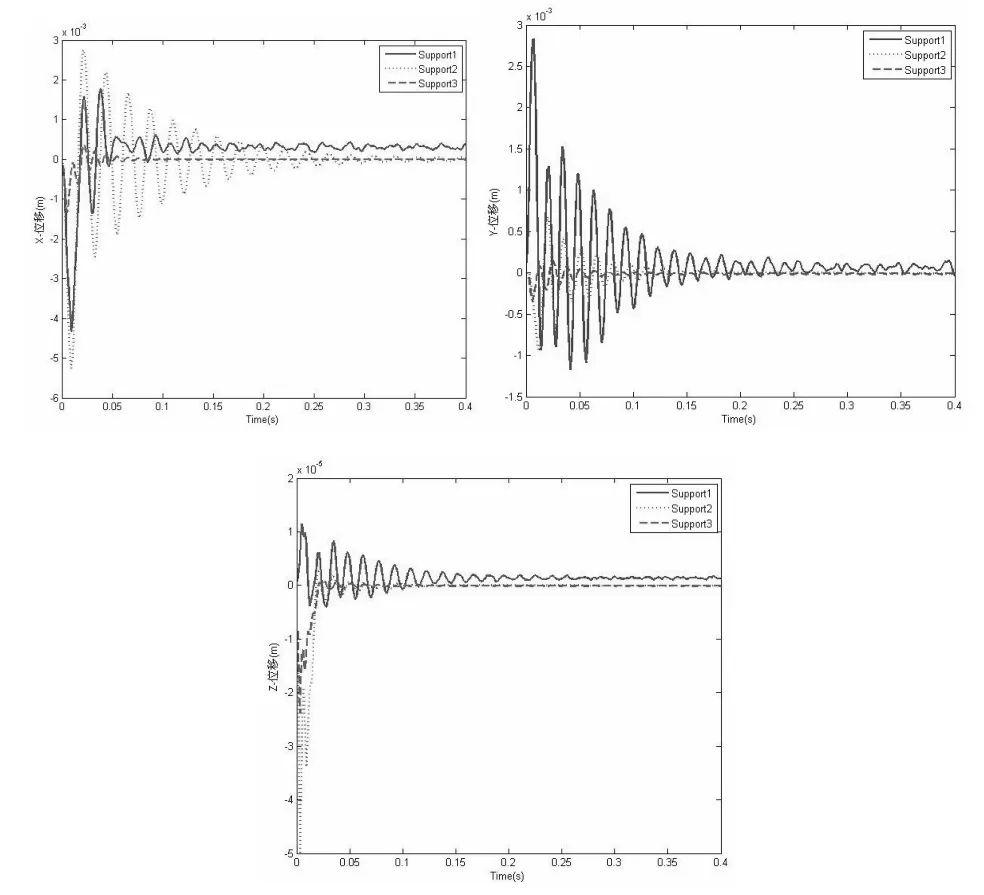

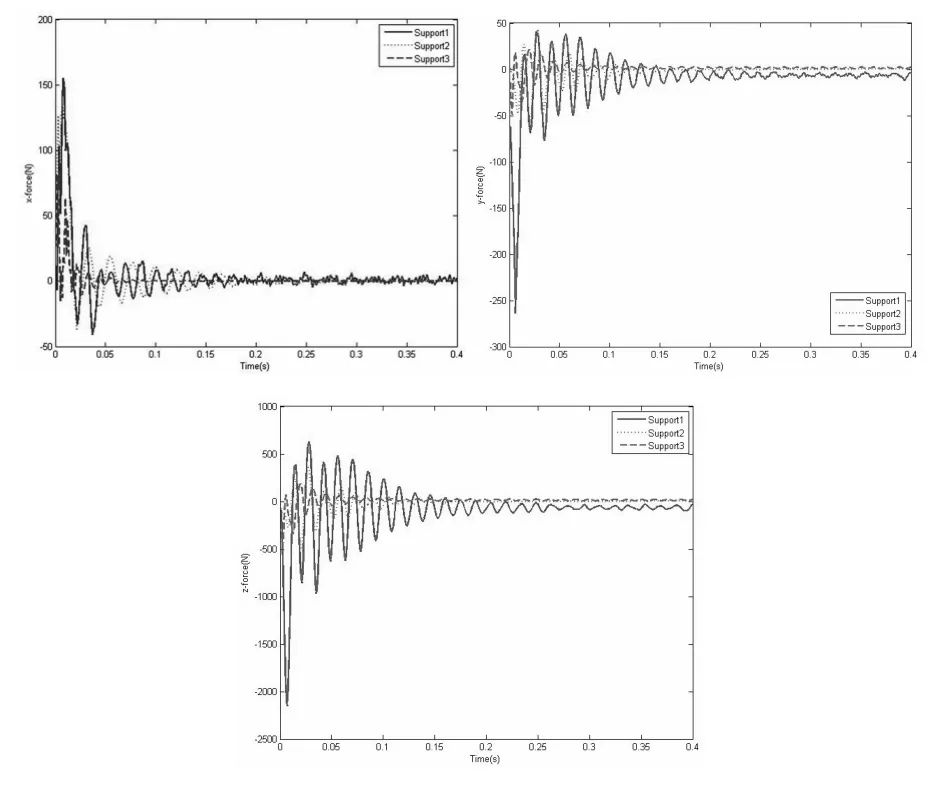

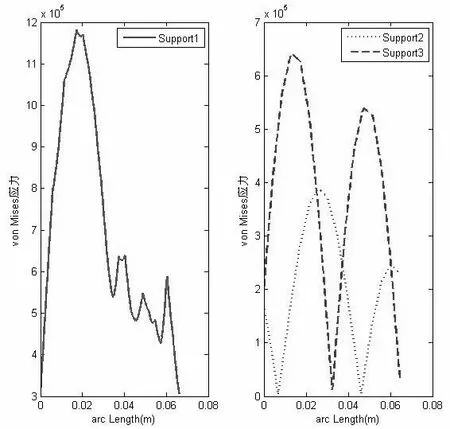

取模型中间位置处管道特征节点和截面、入口端固支点为研究对象。分析管道中间截面某一节点在x、y、z方向的位移时间历程曲线,图4是3种支撑方式下管道中间截面特征点位移时间历程曲线,图5是固支点反作用力时间历程曲线。不考虑阀门开启时管道的动力响应情况,对冲击流速达到峰值以后的结果进行采样,计算3种支撑方式下管道中间截面在t=0.4s时刻沿x、y、z轴的位移和应力,分析不同支撑方式下管道截面变形情况,结果如图6所示

由图4—图6仿真结果分析表明:

图4 不同支撑方式下特征点位移时间历程曲线

图5 不同支撑方式下固支点反作用力时间历程曲线

图6 中间截面位移及应力

1) 类似于阀门作用,管道在流体输送瞬变过程开始一段时间内结构产生强迫振动,管壁中间截面特征点位移及入口端固支点反作用力均有较大的振荡,但随着流体速度达到稳定,输流管道的这些参数很快收敛并趋于稳定。

2)通过对管道3种支撑方式的仿真结果比较,可以看出,采用第1种支撑方式时管道特征点y、z方向位移较其它2种方式变化剧烈,随着流体流速由瞬变量变为稳定量,特征点位移逐渐收敛,其中第3种支撑方式下特征点位移收敛效果最好,第2种次之,第1种支撑方式下各个方向数值仍有较大振荡,收敛效果最差。采用第1种支撑方式时入口端固支点反作用力振荡最大,且流体速度到达稳定值后,收敛效果也最差。分析流体流速达到稳态后,从管道中间截面的位移和应力可以看出,第1种支撑方式下管道变形和应力都比其它2种大很多,采用第2种支撑方式时管道变形和应力都最小。

3)流体瞬变对管道影响较大,管壁产生较大变形,支点产生较大的反作用力,这对管路系统的安全运行有不可忽略的影响,因此对输流管道进行液固耦合数值模拟十分必要。通过采用合理的管道约束方式以及操作方式,可以减小输流管道瞬变过程中管壁变形、流体压力振荡及管壁应力振荡,也可以改善各种参数的收敛效果。从仿真结果分析可以看出,第2、3种支撑方式下各项参数较第1种要好,其中第 3种支撑方式可以最大程度减小输流管道瞬变过程管壁变形、应力等振荡,减小流体脉冲诱发的管路振动;在瞬变过程结束管道内流体流速稳定后,采用第2种约束方式时管道变形和应力最小,这样可以减小管路振动对管道支撑结构的破坏,进而减小支撑刚度的下降。

4 结论

利用ANSYS软件建立输液管道耦合场模型,可以仿真不同支撑方式下液固耦合的动力学响应;由分析结果可以看出,不同支撑方式下,考虑液固耦合时管道的动力响应有较大差异。在选择输流管道支撑方式时,应尽量避免采用第一种支撑方式;如果管路系统激励源脉冲变化较平稳,建议采用第二种支撑方式,这样可以最大程度减小激励达到稳态后管路振动对支撑结构的破坏;而当激励源脉冲幅值较大或变化较快时,采用第三种支撑方式,则能更好地缓解激励脉冲诱发的管路振动,计算结果对管道系统的优化设计和振动对策有一定的指导意义。

[1]王本利,王世忠,安为民,于永德.用有限元法分析导管固液耦合振动[J].哈尔滨工业大学学报,1985,17(2):8-13.

[2]王建,金志浩.输流管道流固耦合非线性动力学分析[J].沈阳化工学院学报,2007,21(4):292-295.

[3]孙玉东,刘忠族,刘建湖,张效慈.水锤冲击时管路系统流固耦合响应的特征线分析方法研究[J].船舶力学,2005,9(4):130-137.

[4]Wiggert D C,Hatfield F J.and Stuckenbruck S,Analysis of liquid and structural transients in piping by the method of characteristics.ASME J.Flu.Eng. 109 (1987), pp.161–165.

[5]Sreejith B,Jayaraj K,Ganesan N,Padmanabhan C,ChellapandiP.Selvaraj P,Finite element analysis of fluid structure interaction in pipeline systems. Nuclear Engineering and Design, 2004,227: 313 - 322.

[6]潘陆原,王占林,裘丽华,飞机液压能源系统管路振动特性分析[J].机床与液压,2000(6):20-21.