实体保持架等温挤压成形中损伤的数值模拟

赵亮宇,郭俊卿,2,李 冰,郭俊磊,汪庆瑞

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

等温塑性成形是生产轴承实体保持架的一种新工艺,具有生产效率高、材料利用率高等优点,而且可提高轴承的承载能力,延长使用寿命,降低加工成本[1-2]。金属件在等温成形中一般不会出现大规模的损伤,但在成形工艺参数或模具结构不合理时,制件也容易出现损伤甚至产生裂纹,从而导致制件报废。计算机技术和有限元技术的发展使得对金属成形中损伤的数值模拟成为可能[3-5]。以有限元软件DEFORM-3D作为工具,对铅黄铜保持架等温挤压成形中的损伤进行了模拟,分析了损伤的分布及损伤源的位置。通过优化成形工艺参数与模具结构,降低了损伤程度。

1 等温挤压成形工艺

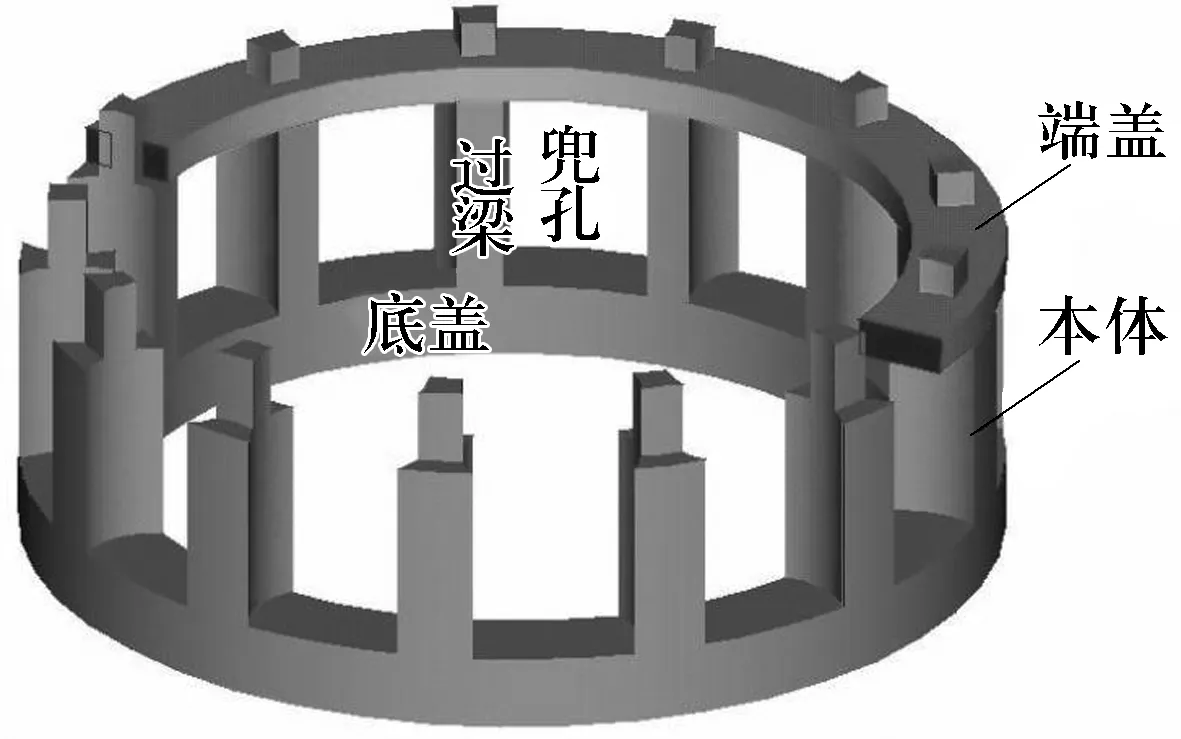

轴承实体保持架加工一般采用机械加工工艺,为进行塑性加工,根据等温成形工艺特点对保持架结构进行了优化。优化后的结构如图1所示,该结构去掉了专用铆钉,采用自带铆钉结构,不仅可有效提高铆接强度,同时也便于挤压成形。

图1 自带铆钉加强型保持架

该实体保持架采用铅黄铜环形毛坯,其外径为164 mm,内径136 mm,高度17 mm。试验设备采用YB32-100A四柱式万能液压机。采用电阻炉加热并用控温仪控温,将毛坯及模具加热到预定温度并保温后进行等温挤压。为减少模具型槽表面磨损和金属流动阻力以及使挤压件易于从型槽内脱出,挤压过程中采用水基石墨作为润滑剂。

2 数值模拟

2.1 几何模型

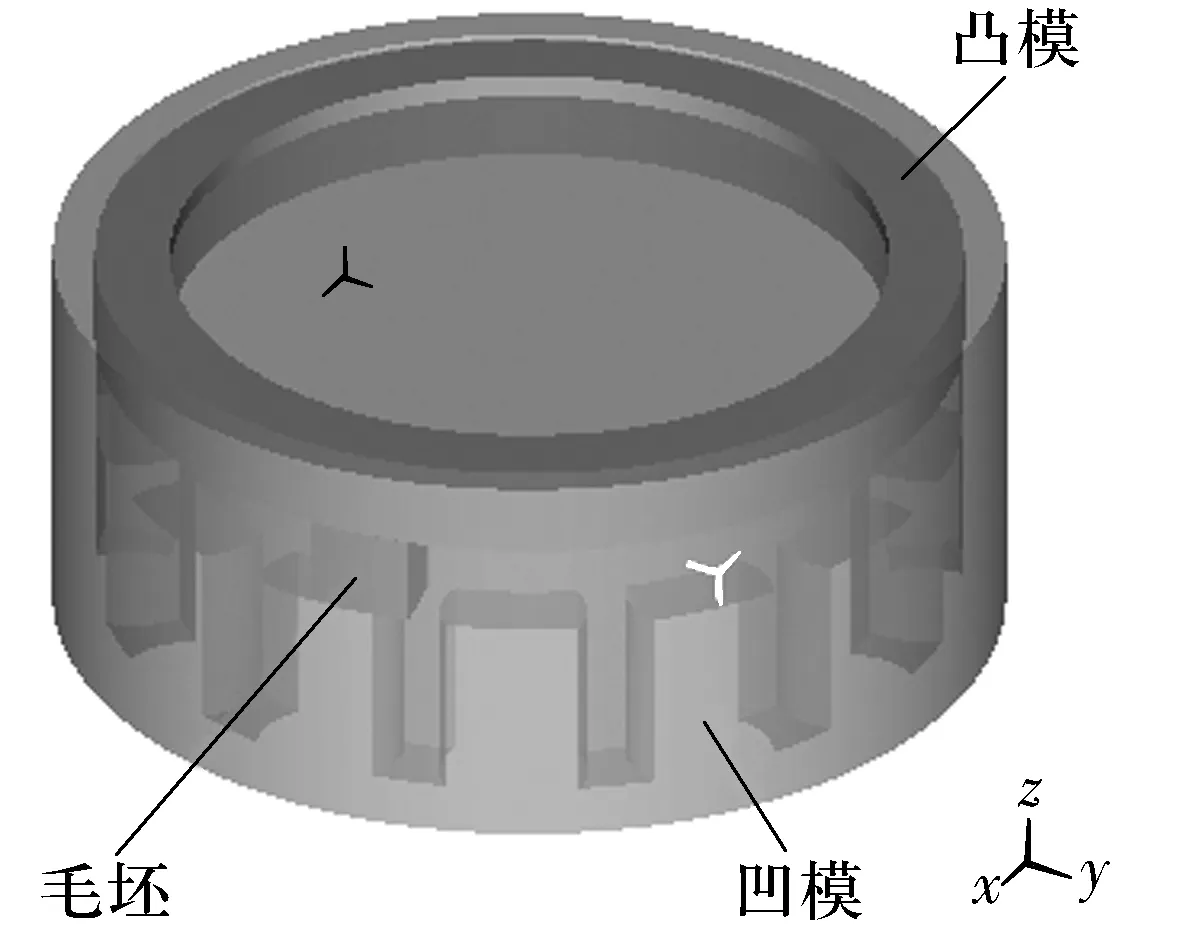

在利用有限元DEFORM软件进行损伤模拟前,首先通过UG建立挤压凸模、凹模及毛坯的三维模型(图2),并以STL格式文件导入DEFORM-3D中进行装配。由于保持架毛坯和成形制件具有对称性,为提高数值模拟效率,取毛坯的1/26进行模拟[6]。

图2 等温挤压模具模型

2.2 损伤临界值

3 结果与分析

3.1 损伤分布区域

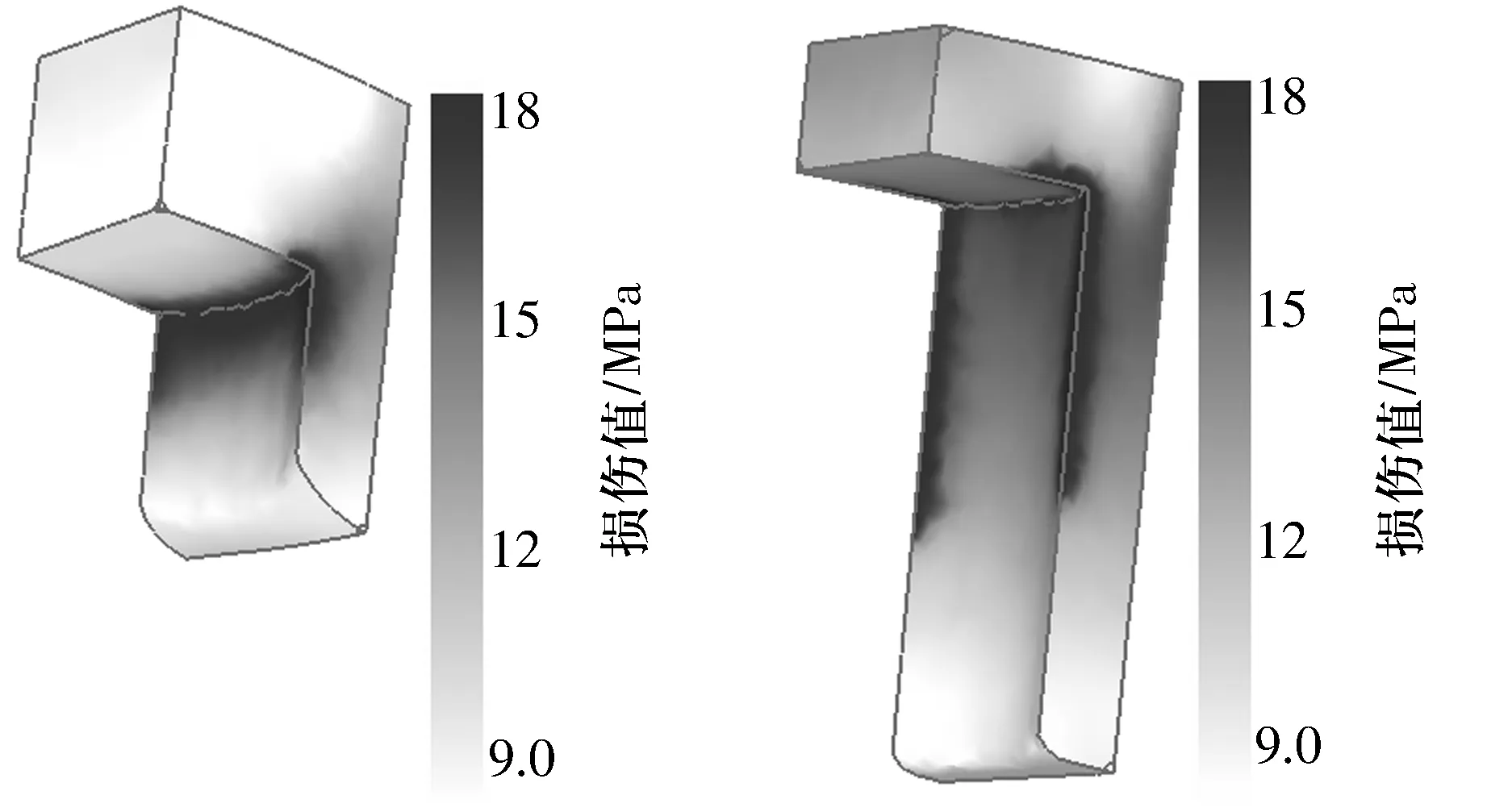

图3所示为成形温度660 ℃,成形时间120 s,挤压行程分别为4和12 mm时的损伤分布图。从图中可知:在挤压的初始阶段,梁根部特别是梁与底盖结合处损伤较大;随着金属的流动,损伤延伸至梁中上部,且梁棱边处损伤很大,实际挤压过程中可以通过观察此处是否出现裂纹来判断成形质量。

图3 挤压行程为4和12 mm时的损伤分布

3.2 成形温度和时间对损伤的影响

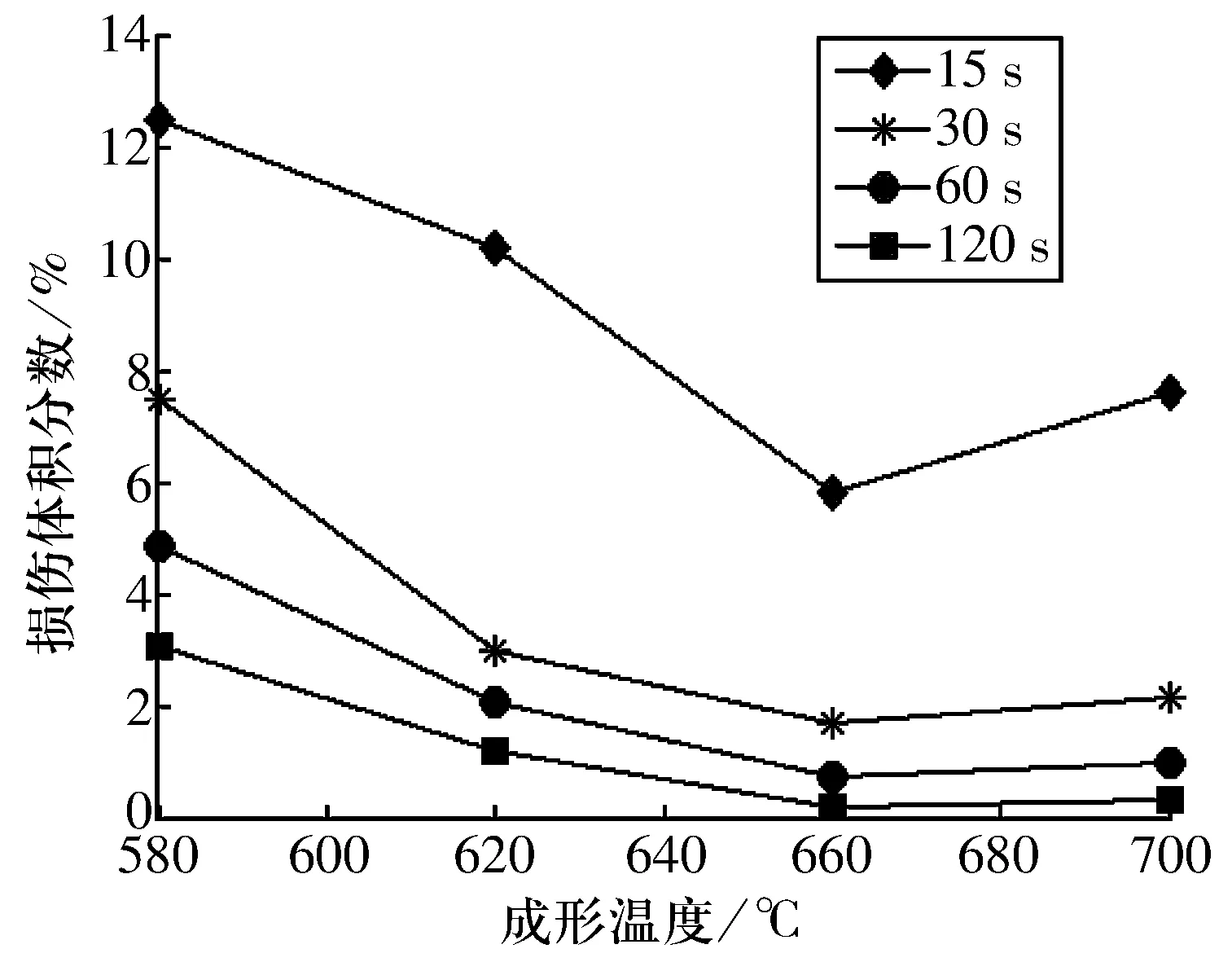

成形时间分别为15,30,60和120 s时制件的损伤体积分数如图4所示。从图中可知:保持架最终成形时的损伤体积分数随温度的上升和总成形时间的延长而下降,且温度在600 ℃以上,总成形时间大于30 s时损伤很小,保持架成形质量较好。制件有无裂纹基本上是以损伤体积分数为4%的等高线为分界,可将该值作为判别是否会出现裂纹的依据。

图4 损伤与温度、时间的关系曲线

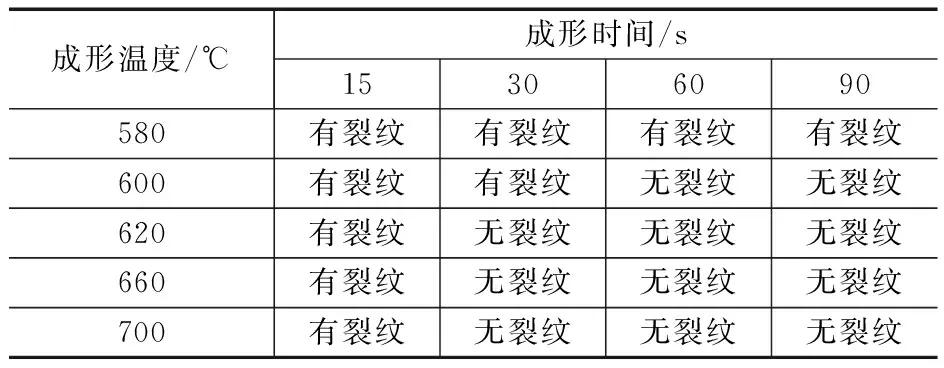

表1为试验及生产中在不同温度和成形时间下保持架出现裂纹情况,可知温度低于600 ℃或成形时间小于30 s时容易产生裂纹,这与数值模拟结果相吻合。

表1 试验中裂纹出现的条件

3.3 模具结构的影响与优化

3.3.1 梁根部倒角对损伤的影响

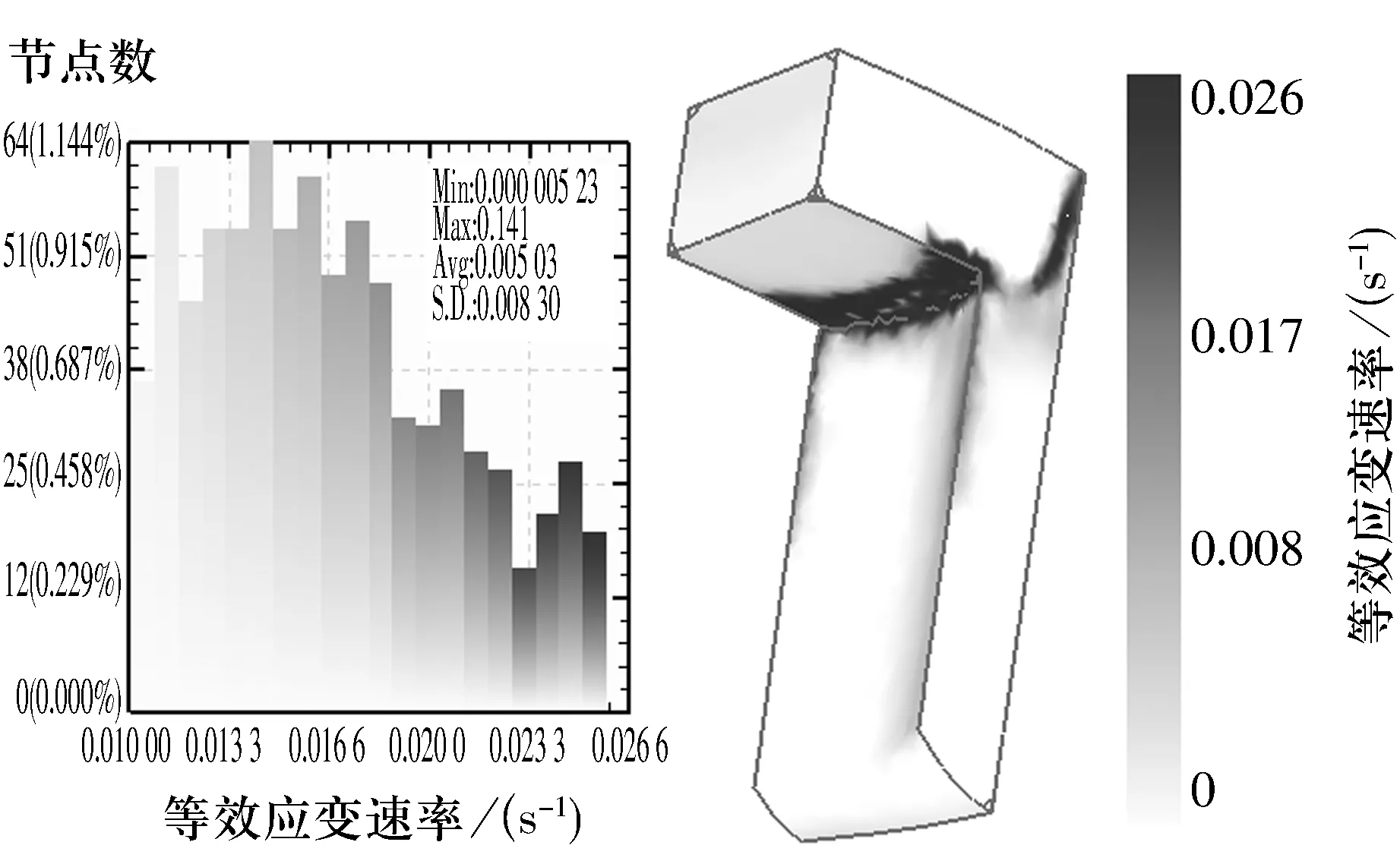

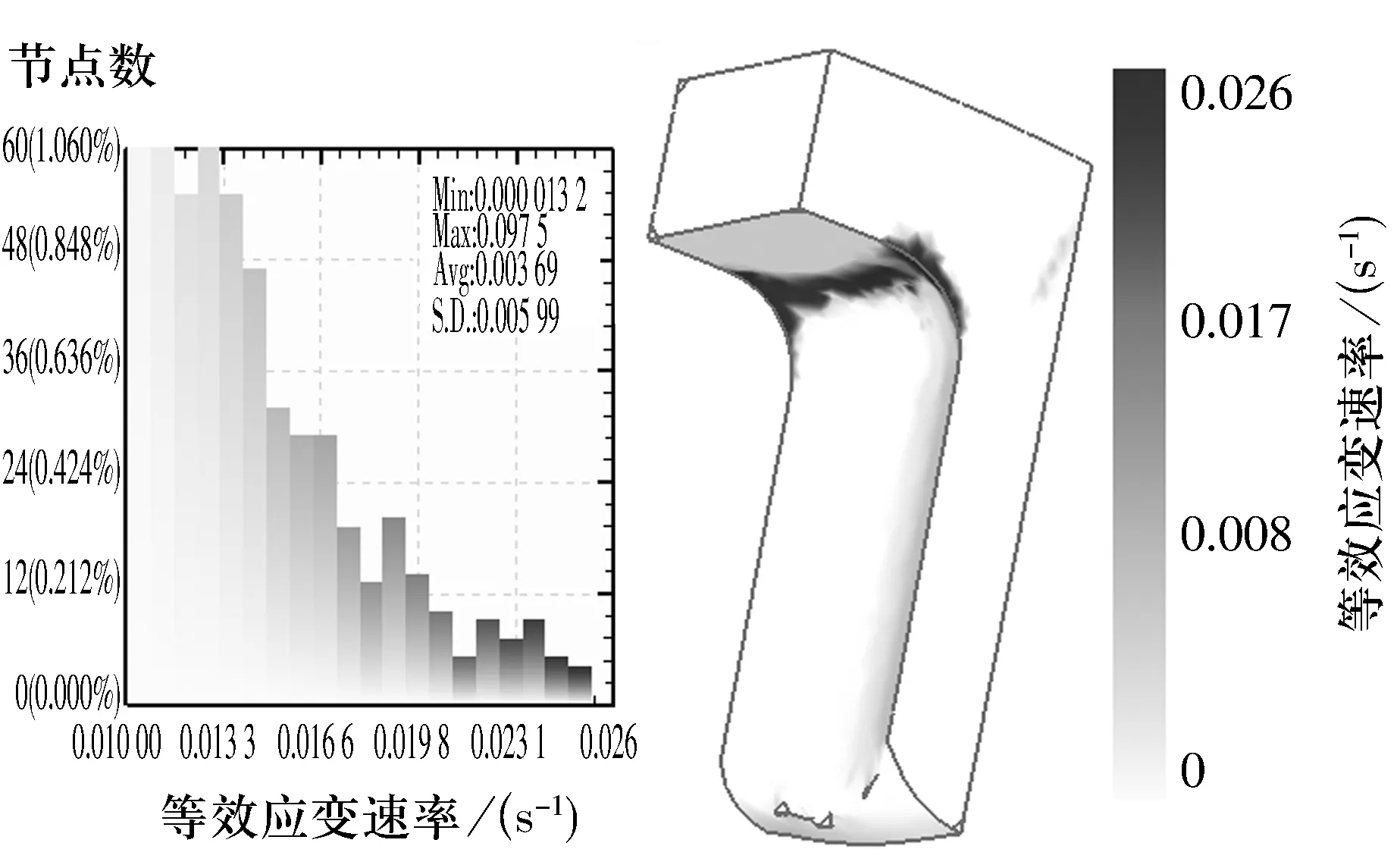

梁根部是损伤增长较快的部位,原因是此处金属流动速度和方向均发生剧烈的变化,可通过在凹模的相应部位增加圆弧倒角的方法来减缓速度变化梯度。梁根部增加倒角前、后制件的等效应变速率如图5所示,平均等效应变速率由0.005 30 s-1减小至0.003 69 s-1,有利于提高制件的成形性能。挤压完成后可以用机械加工方式将多余部位去掉,这样虽然工时有所增加,材料利用率有所下降,但可以大大提高成品率,且在梁根部增加圆角后金属流动性得以改善,从而可提高制件的挤压速度。

图5 梁根部倒角前、后的等效应变速率

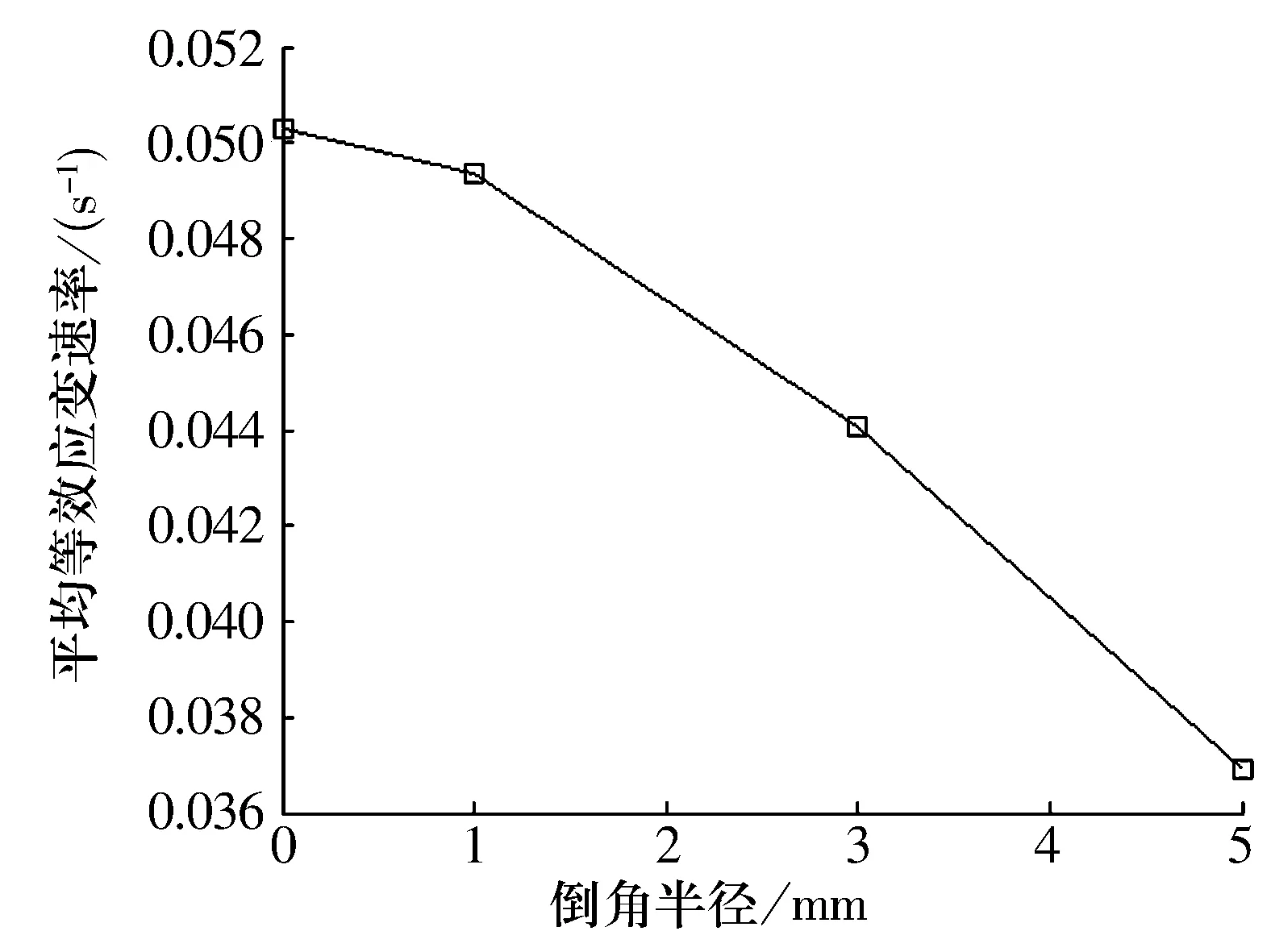

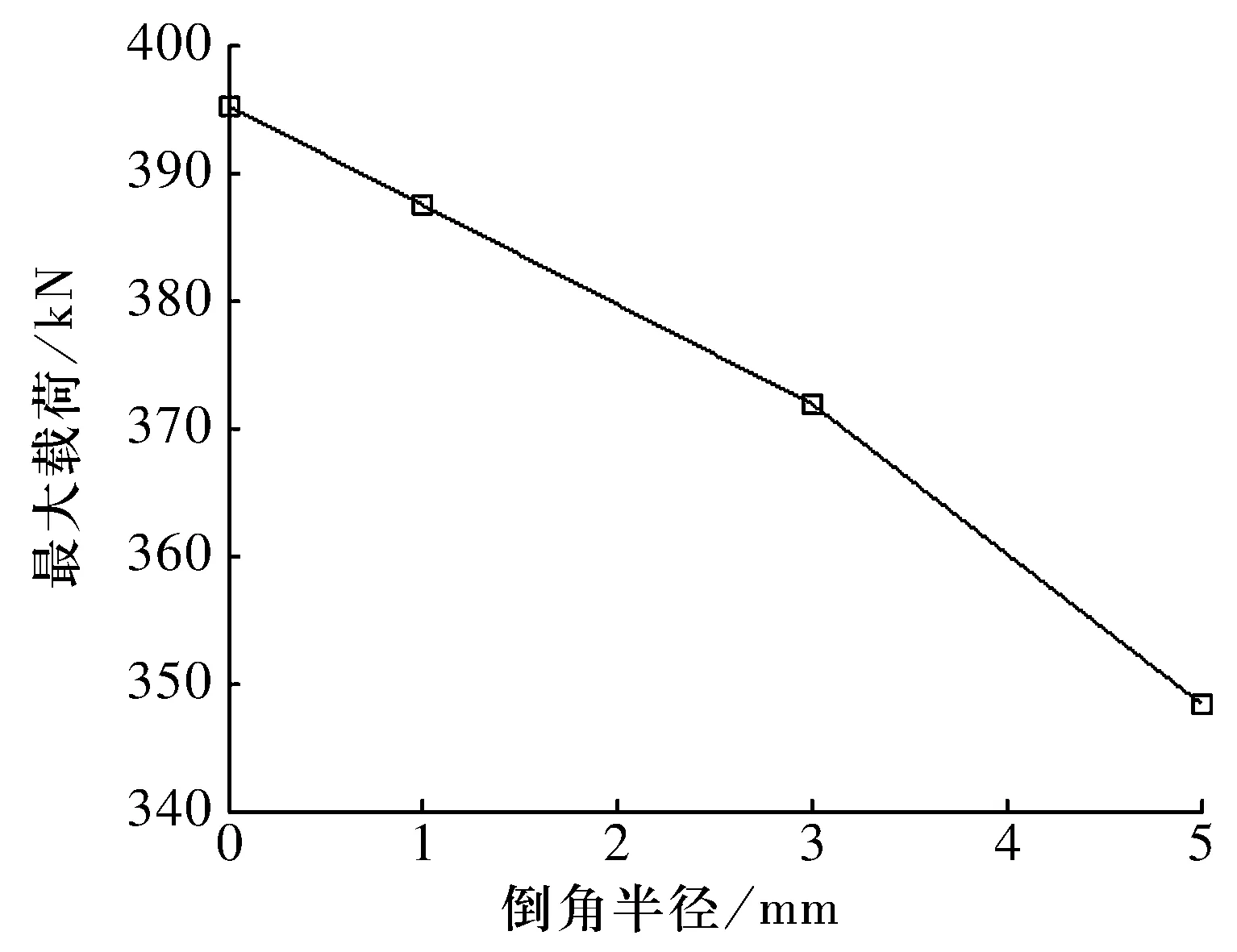

倒角半径对改善成形性能和降低成形载荷有较大影响。图6为凹模倒角半径分别为1,3和5 mm时的平均等效应变速率与最大载荷曲线,由图可知:平均等效应变速率随倒角半径的增大而减小,由于等效应变速率减小,使得总体受力得到改善,进而使最大成形载荷减小。

图6 倒角半径对等效应变速率与载荷的影响

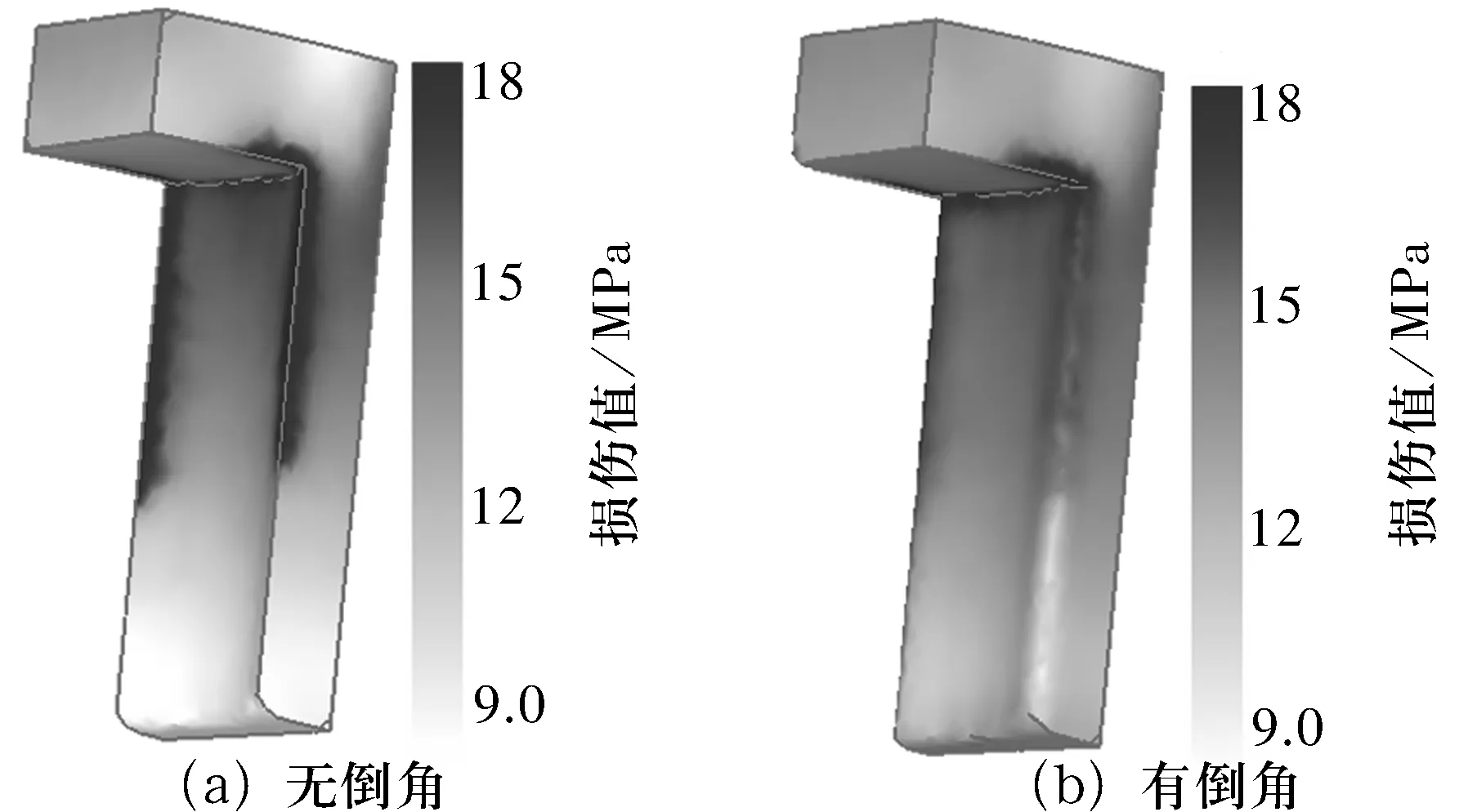

3.3.2 梁棱边倒角对损伤的影响

由于梁棱边尖角处表面积较大,摩擦力的作用使得该处损伤较为严重[8]。要采取措施减小此处的应力集中,方法之一是在梁棱边尖角处增加过渡圆角。图7为梁棱边处未增加倒角和增加半径为0.5 mm倒角时的损伤分布图,从中可知:增加倒角可以较大幅度地减小棱边的损伤,从而降低此处裂纹产生的可能。

图7 梁棱边处有、无倒角时的损伤

4 结束语

(1)通过对轴承实体保持架超速挤压中的损伤分布规律进行分析,表明损伤最严重的区域位于保持架梁根部和梁棱边尖角处,同时也是损伤增长最快的部位,是最重要的损伤源。

(2)分析了等温挤压时间、成形温度对损伤的影响,当温度在600 ℃以上,总挤压时间大于30 s时损伤较小。

(3)模具结构对损伤产生有一定影响,在梁根部及棱边处增加倒角可以减小损伤,从而减小此处产生裂纹的可能。