基于ANSYS的磁悬浮轴承转子系统的动力学特性研究

万金贵,汪希平,高 琪,张 飞

(1.上海第二工业大学 实验实训中心,上海 201209;2.上海大学 机电工程与自动化学院,上海 200072)

主动磁悬浮轴承(active magnetic bearing, AMB)是利用电磁铁产生可控电磁力将转子悬浮支承的一种新型轴承,由于具有一系列独特的优点而引起人们的广泛关注[1]。近年来,AMB技术在国外得到了迅速的发展,已在军工、航天等国防工业部门中得到了广泛应用,并向民用工业如航空、机床、化工、能源等领域推广[2-4]。

主动磁悬浮轴承经常工作在每分钟数万至数十万转范围内,此时的转子动力学行为往往表现为柔性转子的特性[5]。为保证磁悬浮转子系统的安全稳定运行,设计者需要对系统的动力特性进行分析和计算,并可对磁力轴承动力学行为进行调整和控制[6-7]。由于磁力轴承的结构涉及到由电子电路组成的控制器,因此其动力学特征与传统轴承有着本质区别。目前,人们对于磁悬浮轴承转子系统的动力特性普遍规律还没有形成成熟的理论。因此,分析磁悬浮转子系统动力特性,探索研究其动力学特点具有重要意义。

对转子系统进行动力特性研究经常采用传递矩阵法或有限元法。因有限元法能对较复杂的转子系统进行完整而精确的几何建模,容易保证计算结果的准确性,同时计算机技术的飞速发展又为有限元法的计算效率提供了保障,在现代较复杂的转子系统动力特性计算中越来越多采用有限元法[8-9]。当前最为流行的有限元分析软件ANSYS功能十分强大,还很好地解决了动力特性分析中的“陀螺效应”影响的问题。下文即以ANSYS为工具,分析磁悬浮转子系统的动力特性及规律。

1 转子系统结构及参数

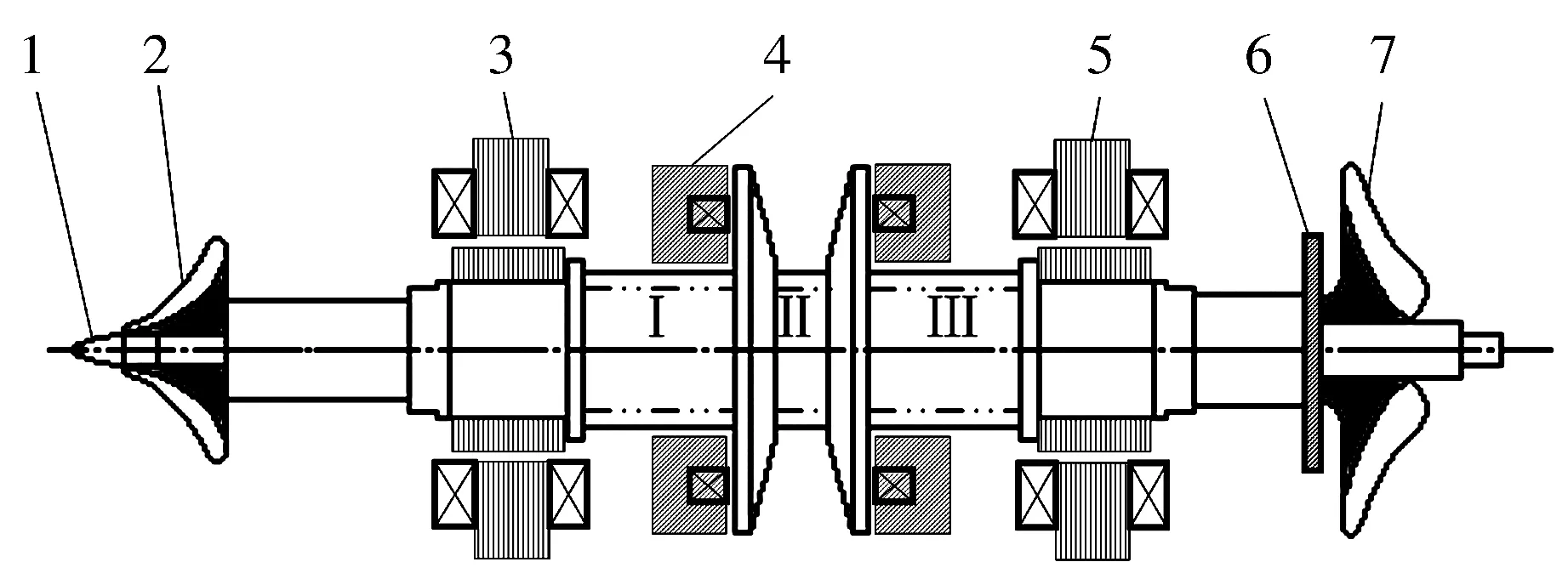

低温制氧高速透平膨胀机的磁悬浮转子系统的结构如图1所示。该转子由两个径向电磁轴承和一个轴向电磁轴承支承,其中轴向电磁轴承的两个电磁铁对称安装在转子中央推力盘的左右两侧。径向电磁轴承的初始结构参数:气隙宽度x0=0.17 mm,磁极数为8,单个磁极面积S0=1.32×10-4mm2,每极线圈匝数N0=42,偏磁电流I0=1A。电磁轴承控制器由PID调节器、传感器、功率放大器组成。

1—圆头小螺帽;2—工作风轮;3—左径向磁轴承;4—轴向磁轴承;5—右径向磁轴承;6—轴向定位垫片;7—平衡风轮图1 透平膨胀机磁悬浮转子系统结构示意图

该转子的设计转速是1.08×105r/min。为考察该转子是否能安全达到工作转速并稳定运转以及在工作转速范围内系统的振动特点,故将分析的转速范围定在0~1.2×105r/min(0~2 kHz),即计算从零到稍高于工作转速的整个转速范围内的各阶临界转速与模态振型。

2 刚度及阻尼系数的计算

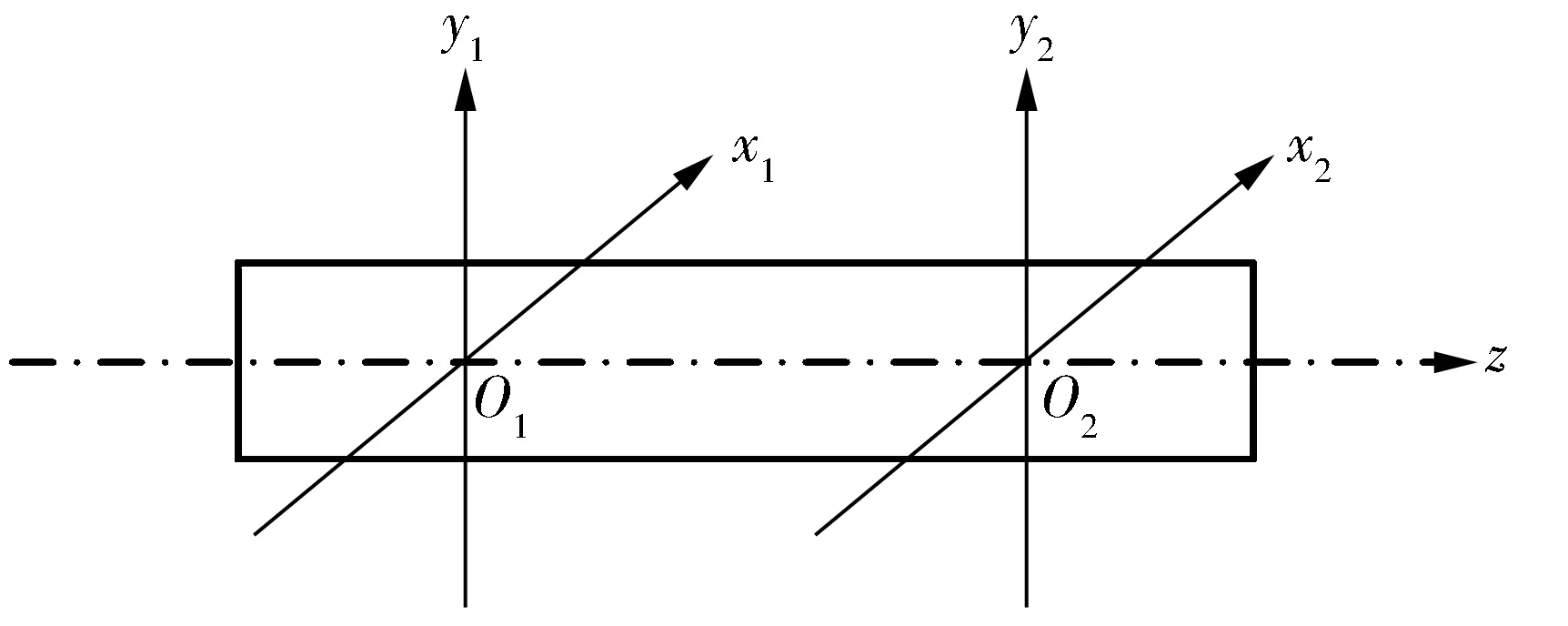

工程应用的电磁轴承转子系统多为5自由度磁悬浮系统,包含两个径向电磁轴承和一个轴向电磁轴承,为转子提供除绕轴旋转以外的其余5个自由度的控制。低温制氧高速透平膨胀机的磁悬浮转子系统也不例外,其控制系统各自由度的定义如图2所示。径向电磁轴承1和2分别对应x1,y1和x2,y2方向的控制通道,轴向电磁轴承则对应z方向的控制通道。

图2 转子的5自由度控制示意图

由文献[10]知,径向电磁轴承一般视为正交各向异性的轴承,故每个径向电磁轴承需要计算两个正交方向的刚度与阻尼系数。另外,电磁轴承交叉刚度与阻尼系数的计算与选用的传感器类型和安装等具体情况有关[11]。由于通常情况下电磁轴承气隙宽度与转子直径之比很小,计算出的电磁轴承交叉刚度和阻尼系数也很小,故其对转子动力特性的影响可以不予考虑[12]。因此,完整的5自由度磁悬浮系统动力特性计算中需要计算5组刚度与阻尼系数,即(kxx1,cxx1),(kyy1,cyy1),(kxx2,cxx2),(kyy2,cyy2)和(kz,cz)。

每组刚度与阻尼系数的计算公式为:

(1)

式中:ke为对应方向的等效刚度系数;ce为对应方向的等效阻尼系数;ω为输入控制器的信号频率;Gc(jω)为控制器对应方向传递函数;kx为电磁轴承的位移刚度系数;ki为系统的电流刚度系数;μ0为真空磁导率;S0为气隙截面积;N为电磁(轴承)线圈的匝数;I0为偏磁电流分量;x0为转子悬浮时轴承气隙的设计长度。

从上述计算式看,电磁轴承的刚度及阻尼系数除与kx,ki(由轴承结构参数计算确定)有关外,还与控制器的传递函数及信号频率ω有关。

3 系统临界转速和模态振型的计算

在ANSYS中创建该转子系统完整的三维几何模型,并指定单元类型,设置材料属性,然后划分网格,生成有限元模型。

将每个电磁轴承模拟为具有刚度系数和阻尼系数的弹性阻尼支承,以COMBIN14单元来模拟,并设置相应的实常数(刚度和阻尼系数)。

在每个弹簧单元的外端施加“ALL DOF”约束(完全固接),内端自由。施加约束后的整个系统有限元模型如图3所示。

图3 施加约束后的转子系统有限元模型

求解得到系统的前8阶固有频率和模态振型。

上述计算过程只是在电磁轴承的一组特定刚度与阻尼系数下的ANSYS分析过程。但由于电磁轴承的刚度及阻尼系数是转子涡动频率的函数,当涡动频率发生改变时,电磁轴承的刚度及阻尼系数需要重新计算,由计算出来的新的刚度及阻尼系数代入ANSYS开始新的模态分析,得到新的固有频率和模态振型。

需要指出的是,转子的涡动情况很复杂,这里只考虑最常见和最主要的正向同步涡动,只有当计算出的固有频率与转子的涡动频率相等时对应的转速才是临界转速。因此,需要计算工作转速范围内一系列转速下的固有频率和模态振型,然后将各次模态分析得到的固有频率汇总整理,绘制出各阶固有频率随涡动速度的变化曲线。

4 临界转速和模态振型计算结果及影响分析

4.1 计算结果

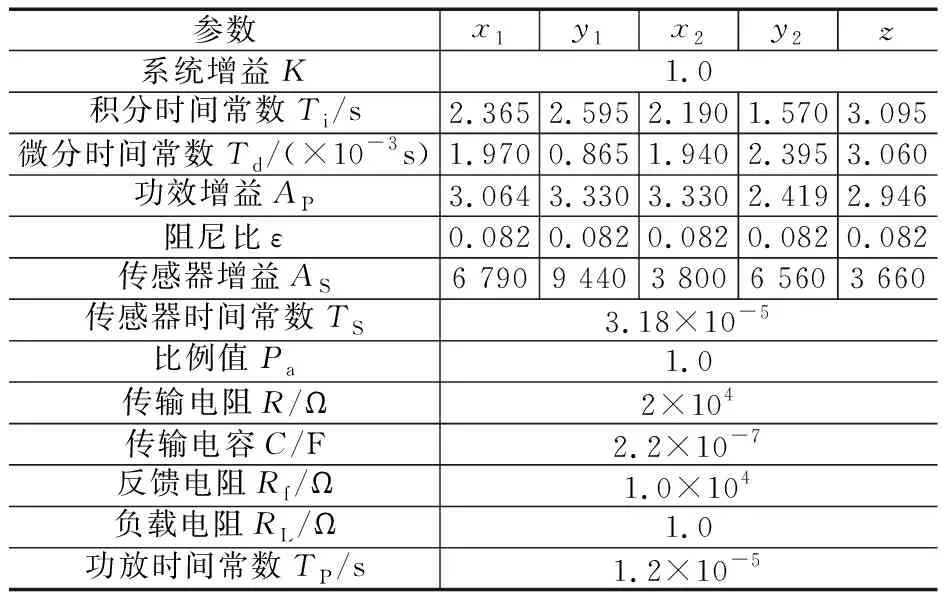

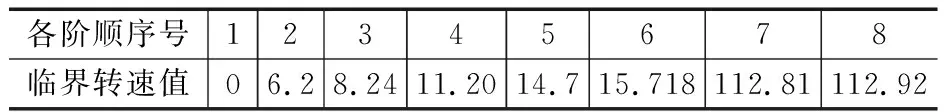

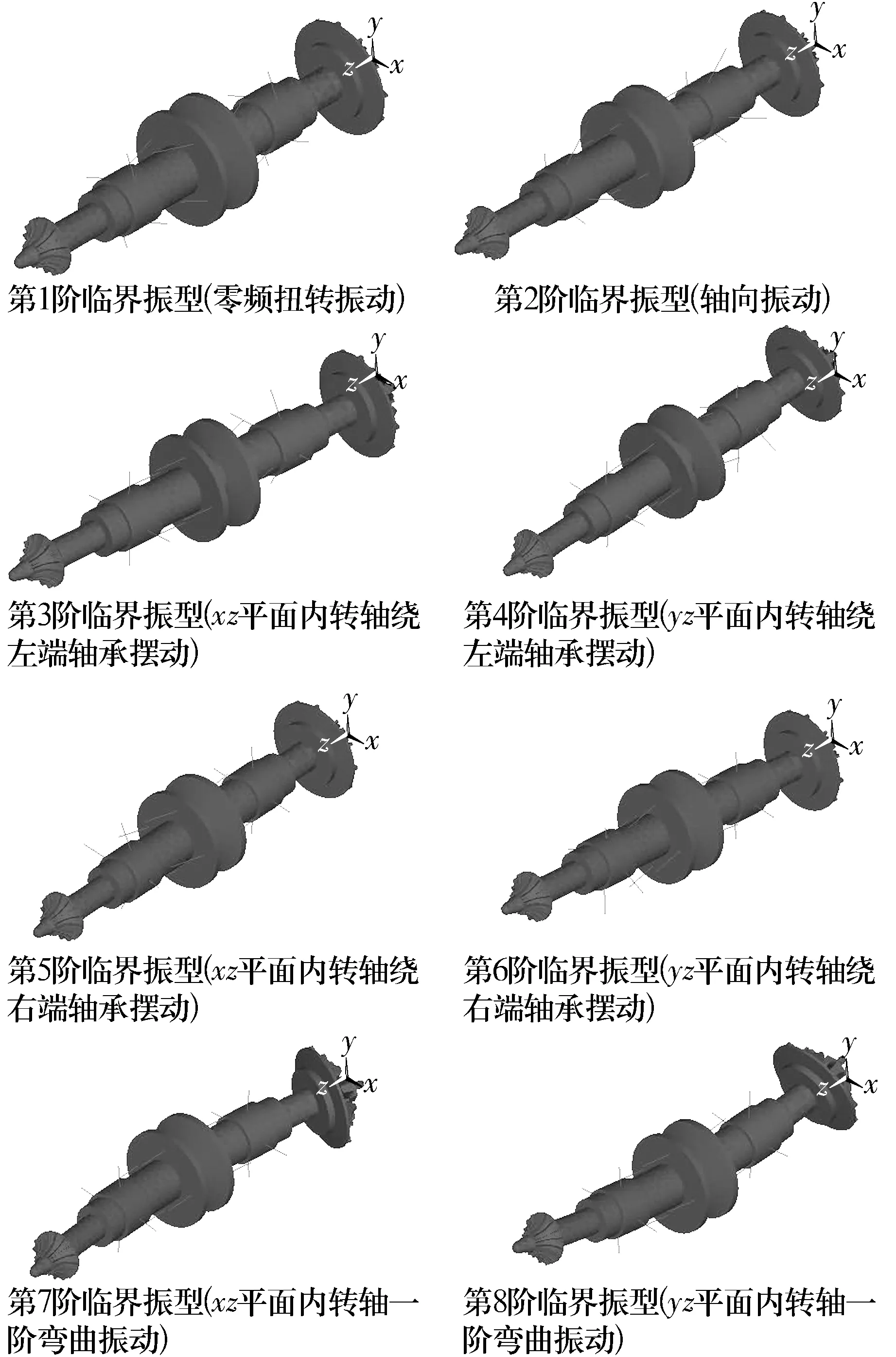

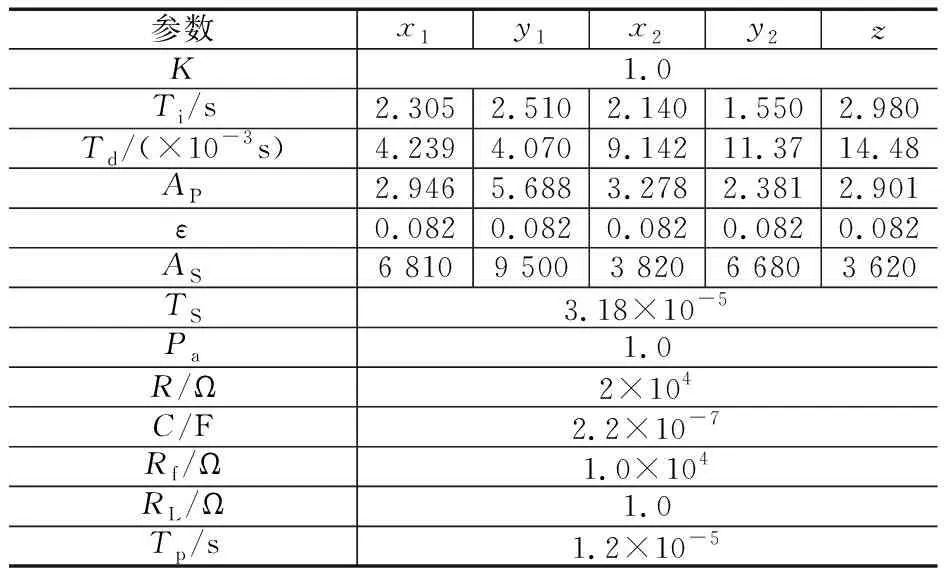

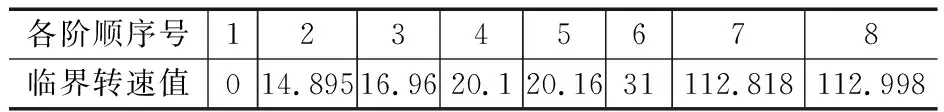

控制器参数如表1所示。各阶固有频率曲线如图4所示。图中各阶固有频率曲线与45°直线的交点所对应的转速即为正向同步涡动的各阶临界转速(为清晰起见,列于表2),其对应的振型即为临界振型。模态振型计算结果如图5所示。需要指出的是,此处的8阶固有频率与传统转子动力学意义上的有关概念不同,仅是为了叙述方便,按固有频率从小到大排列为1阶、2阶、3阶等。若按传统转子动力学的意义,7,8阶才是真正的1阶固有频率。

表1 各通道方向的控制器参数

表2 按初始参数计算的各阶临界转速 ×103r/min

图4 按初始参数计算的各阶固有频率变化曲线

图5 按初始参数计算的各阶模态振型图

由该组计算结果可知,系统在计算的频率范围内(0~2 kHz)存在8阶临界转速(固有频率),对应8阶模态振型。由图5的临界振型知,除1阶扭转振动和2阶轴向平动以外,第3,4,5,6阶都是刚体摆动,其振动频率都在100~300 Hz。其中3阶与4阶、5阶与6阶分别是一对正交的模态振型。7阶、8阶是一阶弯曲模态振型,也是一对正交模态。图4反映了各阶固有频率与转轴涡动速度(转速)之间的变化规律。2,3,4,5,6阶曲线随涡动速度的提高变化明显,说明这5阶固有频率受轴承刚度影响较大。而由图5的模态振型可以看出,这5阶振动与电磁轴承5个控制自由度z,x1,y1,x2,y2有一一对应的关系。因此可以说2,3,4,5,6阶固有频率是由电磁轴承各控制自由度方向的刚度来决定的。7,8阶曲线基本重合,位于图的上部,几乎呈水平直线, 说明7,8阶固有频率随着转速的提高没有明显改变,其几乎不受轴承刚度的影响。从表2可知,前6个临界转速远小于设计转速,是安全的;而7,8阶临界转速则与设计转速比较接近,分别与设计转速相差4.4%和4.5%,不符合工程上对临界转速的安全性要求。

4.2 影响因素

4.2.1 轴承半径气隙

为考察电磁轴承半径气隙大小(最重要的轴承结构参数)对系统临界转速和模态振型的影响,改变轴承气隙宽度x0,取x0=0.15 mm,其余参数均不变。得到的各阶固有频率变化曲线与图4完全类似,表3列出了具体的临界转速数值。而模态振型计算结果同图5。

表3 改变轴承气隙宽度计算的各阶临界转速 ×103r/min

从表3可知,除零频的扭转振动不变以外,其余2,3,4,5,6,7,8阶临界转速分别提高了14.52%,10.46%,17.77%,14.42%,10.70%,0.05%,0.06%。可见,当轴承气隙宽度x0从0.17 mm改为0.15 mm时,因电磁轴承各自由度的刚度增加,各临界转速都得到提高。其中2,3,4,5,6阶临界转速增幅较大,7,8阶没有明显增加。

4.2.2 控制器参数

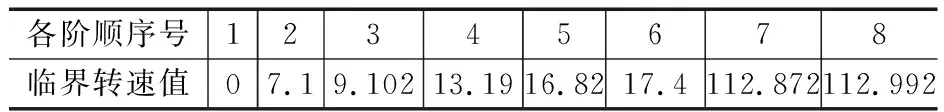

改变控制器参数,如表4所示,轴承结构参数不变。计算得到的各阶固有频率变化曲线如图6所示;临界转速具体数值如表5所示。而模态振型计算结果仍与图5一样。

表4 改变后的各通道方向的控制器参数

表5 改变控制器参数计算的各阶临界转速 ×103r/min

图6 改变控制器参数的各阶固有频率变化曲线

仅改变控制器参数时,得到的电磁轴承的刚度阻尼系数有明显变化。对比图6与图4可知,各固有频率曲线的总体变化规律没有改变;而2,3,4,5,6阶固有频率曲线的形状和排列顺序有所改变。计算得到的各阶模态振型形状基本同前;只是振幅稍有改变,各阶顺序有所改变。这是由控制器参数改变后引起各控制自由度刚度大小改变和顺序重新排列所致。这也再次证明了该转子系统的2,3,4,5,6阶振动完全是由轴承决定的,且与控制器5个控制自由度有着准确的一一对应关系,其对应的临界转速是“轴承主导型”临界转速,振动模态也是“轴承主导型”振动模态。由表5与表2的对比看出,临界转速除扭转振动不变以外,其余各阶都提高了。其中2,3,4,5,6阶临界转速变化幅度很大,其是由控制器参数大幅变化所致,7,8阶临界转速仍没有明显增加。

4.2.3 转子结构

从上述计算结果可以看出,无论怎样改变轴承结构参数和控制器参数,7,8阶临界转速都没有明显改变,始终离设计工作转速很近,以转子系统现有的结构条件是不能在设计工作转速下安全运转的。看来要显著改变7,8阶临界转速,只有改变转子本身的结构,通过增加或降低转子的刚度,使临界转速远离工作转速。经研究计算,如图1所示,减小图1转子上Ⅰ,Ⅱ,Ⅲ 3段的直径,其中实线表示原来的轴段,直径均为26 mm;双点划线表示改变后的轴段,直径均变为20 mm。轴承结构参数与控制器参数不变。改变转子结构后,计算得到的模态振型仍同图5,临界转速的计算数值如表6所示。

表6 改变转子结构计算的各阶临界转速 ×103r/min

从表6可知,转子改小后,系统的7,8阶临界转速已经大幅降低,都低于工作转速23%,符合工程上对临界转速的安全性要求。其余各阶临界转速变化不大,都离开工作转速足够远,都能安全越过。所以此改造方案是可行的。这也再次证明了7,8阶临界转速主要受转子结构影响。

综合以上分析,轴承的结构参数与控制器参数的改变会使几个低阶临界转速(对应转子的刚体平动与摆动模态)的大小发生明显变化;而转子结构的改变能引起高阶临界转速(对应转子的弯曲振动模态)的显著改变。各种情况下系统模态振型形状都不变。可以推断:电磁轴承转子系统在经过几个低阶刚体运动模态以后,其模态振型才开始呈现1阶弯曲、2阶弯曲等振动模态,对应的临界转速主要受转子结构的影响,这才是传统转子动力学意义上的临界转速。这是因为,当转子转速增大时,轴承刚度阻尼的影响逐渐减少,转子特性的影响逐渐增大,此时系统的动力学特性逐渐向传统的动力学特性逼近。事实上,在前面的计算中,当提取的模态数增加时,可以发现后面接着就是传统意义上的2阶和3阶等弯曲振动模态,而且都是位于两个正交平面内,成对出现,这完全符合传统转子动力学的特点。只是因为这时的临界转速已经很高,超出本实例中的设计工作转速很多,所以本文未列出。

5 实例对比

对电磁轴承支承的透平膨胀机样机进行过多次试验[13]。以初始参数计算结果为例,试验观察到的临界转速与有限元计算结果对比如表7所示。试验中观察到的几个临界转速与有限元计算值非常接近,表明有限元分析方法是正确可靠的。

表7 临界转速有限元计算值与试验值的对比 ×103r/min

6 结论

(1) 由于电磁轴承特殊的控制方式——分通道控制,其转子系统动力学特性计算中包含几个由轴承本身产生的低阶临界转速及其相应的振动模态。这几个低阶振动模态都是刚体运动模态,其数目和形态与轴承控制器的几个控制通道一一对应。因此相应的临界转速大小主要受电磁轴承的影响,即为“轴承主导型”临界转速,可以通过改变电磁轴承的结构参数和控制器相应控制通道的参数来精确调节。

(2) 电磁轴承转子系统在经过低阶刚体振动模态以后,接着就呈现1阶弯曲、2阶弯曲、3阶弯曲等振动模态,所对应的临界转速主要受转子结构的影响,是“转子主导型”临界转速,这才是传统转子动力学意义上的临界转速。此后的动力学特性就和传统的轴承转子系统一样。