电动机轴承自动清洗装配线的研制

季广科,温春盛,李兴林,王连吉

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300;3.杭州轴承试验研究中心有限公司,杭州 310022)

轴承是电动机的核心部件,轴承的精度、性能及寿命直接影响电动机的动态性能和可靠性[1]。随着我国工业的快速发展,电动机轴承的需求量不断增大,同时对电动机轴承的质量要求也在提高。目前的电动机轴承在清洗、干燥、测振以及打标工序上还存在一些问题:首先,电动机轴承较为普遍的清洗方式是利用煤油对轴承进行通过式喷淋清洗,存在清洗效果差、干燥不彻底等缺点;其次,目前采用的电解打标方法,存在字痕浅,换模麻烦,打标后需要再清洗等缺点;另外,轴承的测振多为手工操作,工人在测量较大的轴承时,劳动强度大,生产效率低,而且长时间的高强度工作容易出事故。针对以上问题,重新设计了装配线。

1 装配线的工艺流程与总体方案

1.1 工艺流程设计

装配线的工艺流程为:退磁→清洗→烘干→测振+分拣→激光打标→喷雾涂油→包装。轴承在清洗前首先经过一步退磁工序,去除依靠磁力吸附在轴承上的铁屑等。在清洗工序,清洗剂选用组分较纯的碳氢液,不但能提高清洗质量,还可以对轴承进行热风烘干来加快轴承的干燥。另外,轴承经烘干后温度较高,其振动值与常温下存在差值,在测振的虚拟程序中要加上一个温度补偿值进行修正。测振完成后,由分拣装置对轴承进行分级,到激光打标工序进行打标,随后涂油包装。激光打标工序放在涂油工序之前,可避免涂油后在轴承表面形成的油膜对激光打标造成的困难。

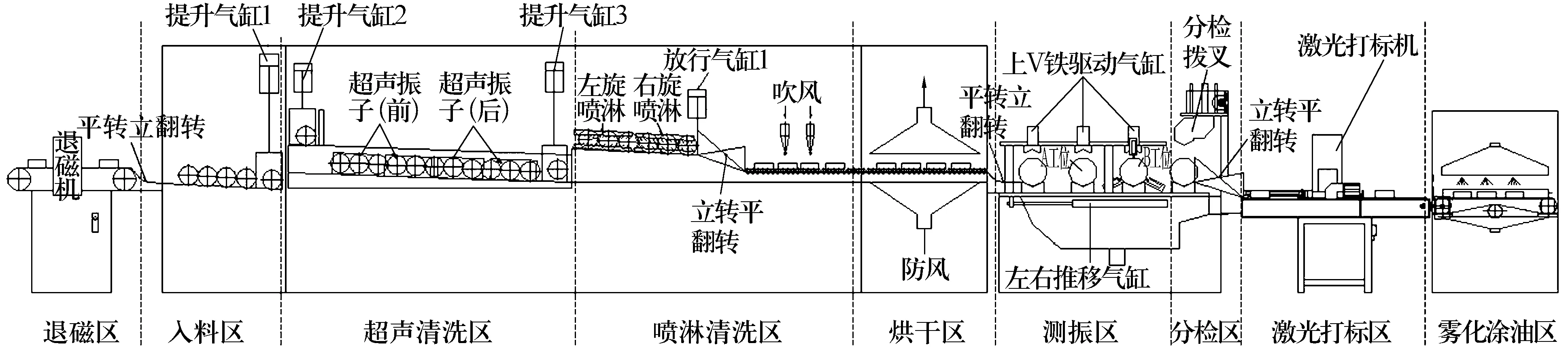

1.2 整体方案设计

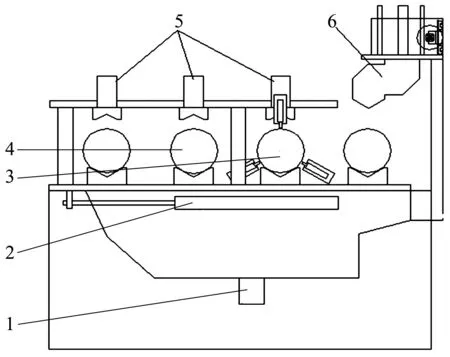

按照以上的工艺流程安排,装配线的整体方案设计如图1所示。整条装配线的详细动作过程如下:轴承装配完毕后,进入本装配线的退磁工序进行退磁,退磁完毕后经过一级翻转,轴承由平变立并滚入清洗机内;进入清洗机后,轴承经提升装置,被放入到超声清洗槽内进行超声波清洗;超声清洗完毕后轴承再由提升装置提出超声槽,进入左旋、右旋喷淋工序;清洗完毕后轴承经过一次翻转,进入由高压风机和特制风刀组成的冷风吹液工序;吹液结束后轴承由传送带送到烘干工序进行烘干,烘干后轴承再经过一次翻转,注入一定的防锈油;之后,轴承进入三点双面测振工序,测振完毕后自动分拣装置将轴承按照优、良、不合格3个等级进行分类放置。优品轴承分拣后就直接进入激光打标机完成打标工序,然后进行雾化涂油与产品包装。良品集中放到良品区,然后由工人搬运到良品加工区进行打标涂油。不合格产品由工人统一放置处理。

图1 装配线设计方案示意图

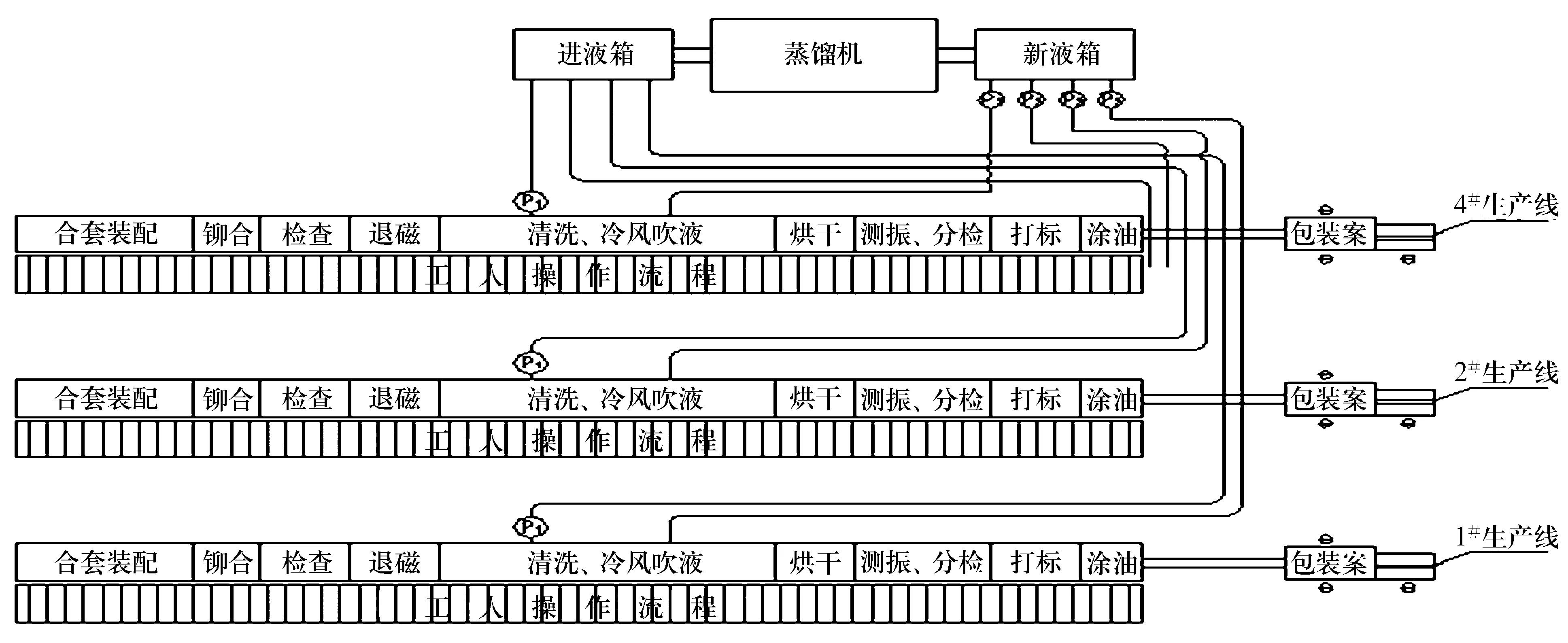

1.3 装配线的整体配置

装配线的整体配置如图2所示。根据不同的要求,可以同时布置一条到多条装配线,本文布置了4条该类型的装配线。这4条装配线共用一台蒸馏机实现对清洗液的蒸馏过滤。4条线中的清洗液整体循环过程为:首先,由泵将脏液从清洗机的液槽集中抽到废液箱内,等废液箱内的清洗液被蒸馏机进行蒸馏过滤后,再打入新液箱,然后由泵分别送入各清洗机的液槽内。装配线中的蒸馏机的最大蒸馏量根据4台清洗机内液槽的容量以及对清洗液的清洁度要求计算确定为400 L/h。

图2 装配线总体规划示意图

2 清洗部分的设计

2.1 超声波清洗部分

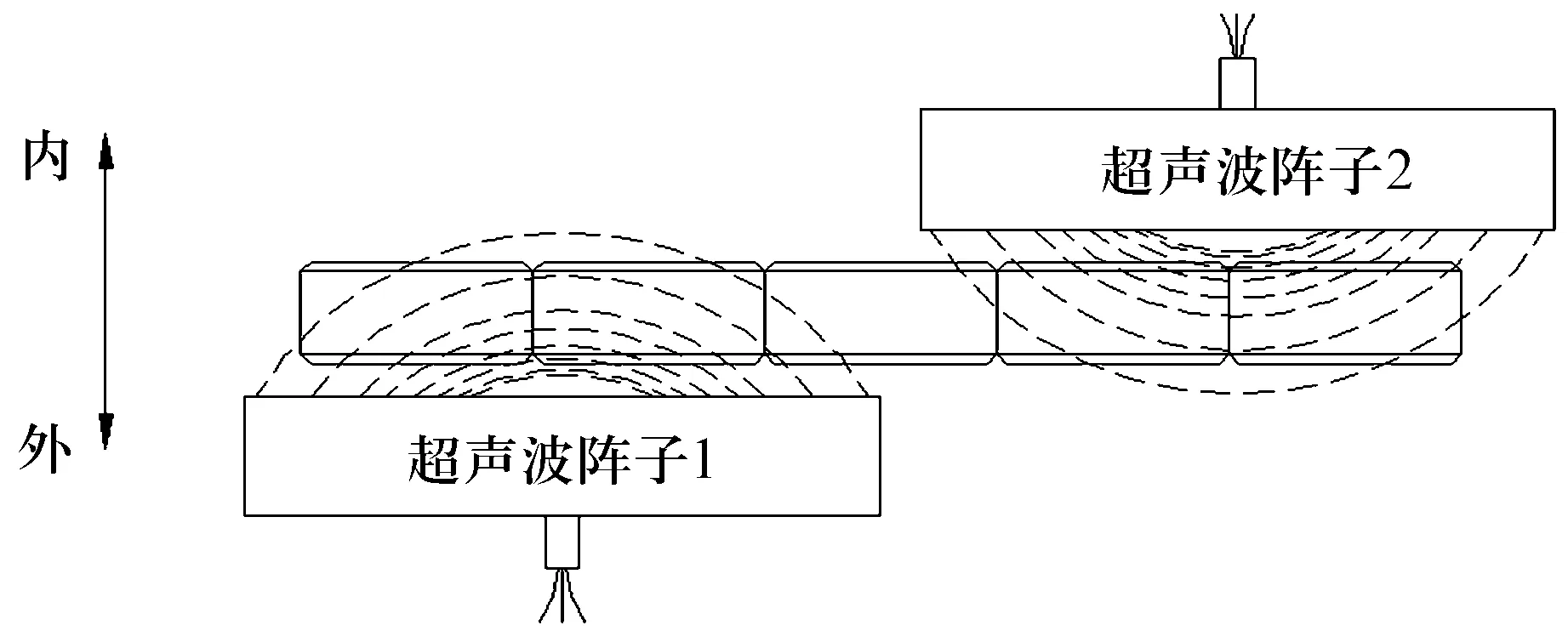

经过退磁工序以后,轴承经过一级翻转,进入超声清洗工位。轴承在该工位的清洗原理如图3所示。清洗过程为:当轴承滚入到超声波阵子1的能量辐射面内,轴承上的脏污在超声波空化清洗作用下从轴承的表面逐渐脱离或者被空化泡击碎。在超声波阵子1处,能量由外向内传播,之后轴承又滚入超声波阵子2处,超声波又从内向外开始传播,再进行一次与前面方向相反的振动清洗。这种交叉的超声波清洗能更有效地将附着在轴承两端以及沟槽内的污渍清洗掉。

图3 超声波清洗示意图

超声清洗原理主要是空化作用,如果清洗液里面含有残存气体时,除会增加超声传播损失外,空化泡运动过程中扩散到泡中的气体增加时,在空化泡崩溃时会降低冲击波的强度,从而削弱清洗作用。而在真空状态下,清洗液中的气体会逸出,从而强化清洗作用[2]。由于碳氢液中含有一定量的空气,会影响超声波的清洗质量,因此需对清洗液进行真空脱气处理,以提高轴承清洗质量。

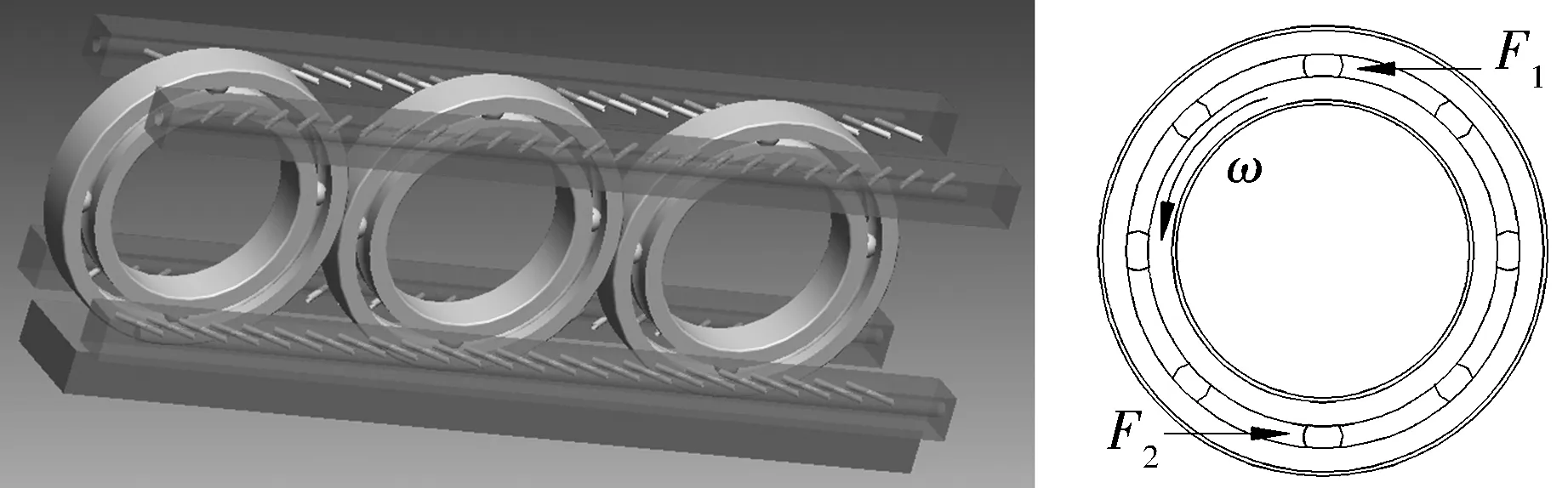

2.2 旋转喷淋部分

轴承经过超声波清洗以后,进入旋转喷淋工序完成精洗,其清洗原理见图4。清洗原理为:上面内、外两侧的喷嘴喷出由右向左的液柱,射向轴承高点的钢球与保持架,钢球和保持架便受到一个力F1的作用;下面内、外两侧的喷嘴喷出由左向右的液柱,射向轴承低点的钢球与保持架,于是钢球与保持架又受到一个力F2的作用,于是上、下两组力对轴承的保持架形成了一个逆时针旋转的力矩。在该力矩的作用下,轴承的内圈会随着钢球与保持架一起缓慢转动。超声清洗后未能从轴承沟槽内去除的随着钢球的滚动,附着在沟道内或者压在钢球与沟道之间的污渍便会暴露在外面,在两股液流形成的旋流作用下,不断地被冲刷出来。大部分的脏污会被液流带走;少部分的脏污会从高点的沟道内落入低点的沟道内,但随着轴承缓慢的不断向前滚动,低点会逐渐变为高点,落入该点的污垢会再次被液流冲刷出来。以此循环,在左喷淋工位轴承内的污垢将逐渐减少。

图4 左旋喷淋示意图

经过左旋喷淋清洗后,轴承就会进入到右旋喷淋工位,在该工位液柱所形成的力矩与左旋喷淋工位方向相反。此时轴承的内圈会产生顺时针的转动,完成反方向旋转喷淋清洗。经过这两次的左、右旋喷淋后,轴承内的污垢将被彻底地清除。

3 测振分拣部分的设计

在清洗烘干工序完成后,轴承进入到测振分拣工序。根据实际经验,轴承经过碳氢清洗液清洗后,如果不涂上一定的防锈油,其振动值的测量结果会偏大,所以在轴承进行测振前,要先注入一定量的防锈油。测振分拣装置的原理如图5所示。本轴承测振装置采用三点双面自动测量。以前轴承的测振装置虽然也是采用三点测量法,但只有一个传感器测头,所以每次测量完一个点后要手动旋转轴承120°再测量其他两个点的振动值,测量效率较低。另外,轴承的上、下料都由手工完成,工人劳动强度大。

1—伺服电动机驱动装置;2—左、右推移气缸;3—B工位;4—A工位;5—上V铁驱动气缸;6—分检拨叉图5 测振分拣装置原理示意图

注油之后,测振工序的测量过程为:轴向推力器将轴承推到旋转心轴上后,压紧轴承外圈,心轴高速旋转,此时测头开始测量。由置压在轴承外圈上的传感器拾取振动信号,被检测到的加速度信号经过数据采集卡采集处理后传送到电脑中,电脑通过labVIEW程序对信号进行处理与分析。

步进电动机驱动分拣拨叉进行自动分拣,其控制过程是:测量的振动值经过程序分析后与轴承振动值的国家标准进行比较,判断其等级,电脑向PLC发出指令,然后由计算机发出相应的数字控制信号给PLC,最后由PLC控制执行机构实现产品分拣。

另外,经烘干的轴承温度较高,当进入测振工序后,该温度下的轴承振动值和常温下的振动值会有一个差值,这是一个系统误差,因此在测振装置的程序中需加一个补偿值进行修正。

4 激光打标工序及涂油机设计

轴承经过分拣后,优品轴承进入激光打标机进行打标。激光打标采用全自动化的上料、定位、出料输送链[3]。激光打标机采用打标范围为280 mm×280 mm的聚焦镜头,外径范围在280 mm以内的轴承需要打标时不需转动便可将三等分字一次打完,可节约旋转时间,提高生产效率,而且打字深度在0~3 mm可调,字迹清晰,美观大方。

经过打标后的轴承进入涂油机,涂油机采用雾化喷嘴涂油的方式。为防止防锈油溢出涂油机,将涂油工序设计在一个封闭空间内进行。当轴承进入涂油机后,涂油机进、出口的两扇由气缸控制的门便自动关闭,等涂油完毕以后再打开。其中多余的油雾经过涂油机内的吸风系统及时吸走,以防止防锈油外溢。

5 结束语

(1)采用自动化控制技术,装配线整体自动稳定运行,提高了生产效率,减轻了工人的劳动强度。

(2)采用超声两侧交错振动清洗结合旋转喷淋清洗的清洗方法,提高了轴承的清洁度。

(3)采用碳氢清洗液,利用烘干方法加快了轴承的干燥速度,减少了轴承表面清洗液的残留量。

(4)全自动的三点双面测振与分拣装置,提高了生产效率,节省了大量的体力劳动。

(5)先进的激光打标工艺,提高了打标质量,简化了轴承的制造工艺。