双机架可逆冷轧启车断带原因与分析

李广阔

(济南钢铁股份有限公司冷轧板厂,山东济南250101)

双机架可逆冷轧启车断带原因与分析

李广阔

(济南钢铁股份有限公司冷轧板厂,山东济南250101)

济钢双机架可逆冷轧机在轧制厚度<0.60 mm带钢时,第二轧程经常发生启车断带现象。通过对该规格带钢轧制数据采集与分析,发现启车时带钢变形区断面减薄量过大,轧制力设定和建张控制不合理是造成断带的主要原因。通过对轧制力设置修订和建张控制进行优化,在实际生产中启车断带现象基本消除。

双机架可逆式冷轧机;启车;断带;轧制力;张力

济钢冷轧板厂从2005年正式投产以来,轧机的断带率一直居高不下。经过系列改进后,虽然断带大幅度降低,但轧制厚度<0.6 mm的薄规格产品时在刚启车或启车后运行大约5 m左右发生断带,最高月份启车断带次数达到30次。断带事故难处理、损失大、设备破坏严重,为此,济钢冷轧板厂对启车过程中发生断带的原因和规律进行了分析,并采取了相应改进措施。

1 启车断带情况

济钢双机架四辊可逆轧机,采用高架、紧凑式布置,设计产量为80万t,产品厚度为0.3~2.5 mm,宽度为900~1 650 mm。主要设备包括2架四辊可逆式轧机、1台开卷机、2台卷取机。工艺布置见图1。生产工艺流程为:步进梁、钢卷运输车上卷—开卷机开卷(POR)—1#、2#轧机准备(C1、C2)—1、2道次穿带—1、2道次建张、轧制—1、2道次甩尾—3、4道次反穿带—3、4道次建张、轧制—3、4道次甩尾—卸卷、称重、打捆、入库。

图1 济钢双机架冷轧机示意图

在轧制厚度<0.6 mm薄规格产品时,济钢冷轧采用4道次轧制,轧机启车断带都发生在3、4道次。在轧制过程中,第1、2道次结束停车,进行道次切换后,进入第3、4道次轧制模式,当系统得到启车命令后,1#、2#轧机首先达到设定轧制力,然后建立设定张力,最后下达升速命令轧制。轧机在刚起速时,有时在双机架轧机机架间发生断带,或运行5 mm左右时在1#机架出口发生断带,检查断口平齐。为了抑制启车断带,主要采取了减小启车轧制力和增加负弯辊力两种措施,使启车断带降低30%,但也带来不合格厚度和板形缺陷及长度增加的现象。

2 启车断带原因分析

2.1 数据收集及分析

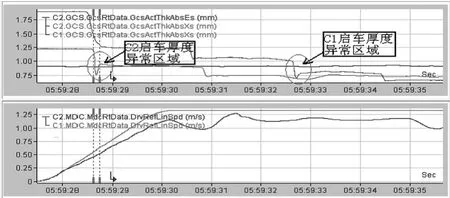

为了找出轧机启车断带的原因,收集了2007年下半年共约2 000卷成品厚度<0.60 mm的钢卷实测数据,其中启车断带卷150卷,对启车断带和未断带钢卷的工艺数据进行对比分析。由于启车断带为瞬间事件,轧机整个系统尚未稳定且时长较短,可供分析的PDA数据较少,因此首先对同规格轧制时,启车发生断带和未发生断带的钢卷工艺数据进行分析。以SPCC钢种为例,原料厚度2.5 mm,成品厚度0.57 mm,带钢宽度1 000 mm,工作辊直径434 mm。启车断带和未断带轧制规程见表1。对未断带的钢卷进行分析,见图2。

表1 启车断带和未断带轧制规程表对比

图2 未断带钢卷第3、4道次厚度数据曲线

从图2中可以发现:1)2#机架(C2)出口启车后首先出现厚度突然减薄,然后再恢复到正常厚度,并且厚度变化大约为0.2 mm,基本是C2压下量,该区域的长度大约100 mm。2)1#机架(C1)出口厚度也存在一个厚度奇异区域,形状和C2出口类似,厚度最大波动0.1 mm,大约为C1的压下量。3)带钢厚度发生波动的奇异区域在C2先产生,且经过C1后并没有消除。

2.2 启车建张顺序分析

为了进一步弄清楚发生在启车过程中厚度减薄的现象,对轧机启车顺序以及建张过程进行分析。西马克设计的启车控制方式为最小轧制力—静张力—设定轧制力—设定张力。设定张力建立的方式见表2。

表2 轧机各道次建张力顺序

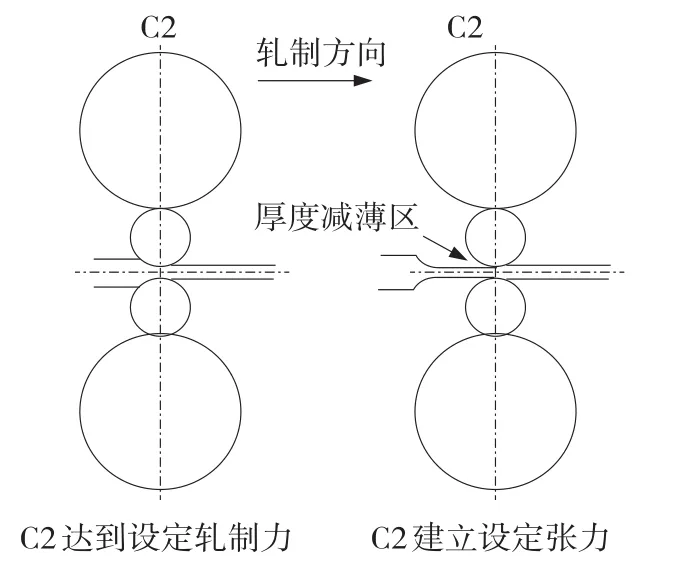

分析西马克设计的启车控制及建张方式可以发现,在第3、4道次启车前,1#和2#轧机首先达到设定轧制力,然后为了建立机架间设定张力,需要1#轧机不动,而2#轧机正转建立机架间设定张力。因此,2#轧机在设定轧制力的情况进行正转,必定会造成带钢减薄。图3为2#轧机到达设定轧制力和建立张力过程示意图,图4为PDA记录建张过程1#和2#轧机速度情况。

图3 2#轧机达到设定轧制力和建立张力过程示意图

2.3 启车断带原因

对比表1中断带和未断带主要工艺参数情况,发现第3、4道次轧制力断带卷和未断带卷的轧制力差异达300~400 kN,通过图4可以发现,在第3、4道次建张过程中以及启车时,带钢张力有一个较大上升趋势,该张力波动也影响了带钢厚度,不利于轧制稳定。

3 降低启车断带措施

图4 第3、4道次机架间建张PDA数据

在其他条件相同的情况下,变形阻力越大,带钢厚度减薄量越大。变形阻力大小主要受钢种、化学成分等影响,由于济钢生产从CQ到DDQ等范围的钢卷,因此无法通过控制变形阻力来实现控制厚度减薄的目标。另外,摩擦系数越大,带钢厚度减薄量越小,而摩擦系数主要受轧辊粗糙度、辊缝润滑条件等影响,如果增加辊缝摩擦系数,必然影响正常轧制过程。因此,只能通过对轧制力设置修订和建张控制进行优化来实现控制启车断带的问题。

根据建张过程中设定轧制力偏大造成减薄的特点,为了既保证轧制力合适又能正常建立设定张力,同时又能避免带钢过度减薄,除适当减小设定轧制力外,对建张控制进行优化:采用先到达较小的轧制力(为设定值的50%),然后建立设定张力,当张力建立后,再按设定轧制力进行启车。优化后控制建张顺序为:最小张力→静张力→建张轧制力→设定张力→设定轧制力。通过对轧制力设置修订和建张控制优化,启车段带钢厚度减薄量变小,基本消除启车断带。优化后效果见图5。

图5 优化后启车建张效果

通过修订轧制力设置和优化建张控制来减少带钢变形区减薄量,解决了断带的问题,在实际应用中收到了很好的效果,对解决同类型冷轧机启车断带有一定借鉴意义。鉴于各厂家选择冷轧机型与控制理念不同,具体问题应根据现场实际情况进一步研究确定。

Reason and Analysis of Strip Breakage in Start Rolling of the Double and Compact Cold-rolling

LI Guang-kuo

(The Cold Rolling Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

When Jinan Steel’s double and compact cold-rolling mill rolled the strip,the thickness of which is smaller than 0.60 millimeters,the strip breakage in start rolling occurred frequently in the secondly rolling stroke.By collecting and analyzing the rolling data,oversized reduction in the deformation range of the strip and the unreasonable set rolling force and tension control were main reasons resulted in strip breakage.By emending the rolling force set and optimizing tension control,the phenomena of strip breakage were eliminated basically.

double and compact cold-rolling mill;start rolling;strip breakage;rolling force;tension

TG335.5+6

B

1004-4620(2010)01-0029-02

2009-07-27

李广阔,男,1975年生,1999年毕业于鞍山钢铁学院金属压力加工专业。现为济钢冷轧板厂工程师,从事生产管理工作。