干熄焦循环气体对焦炭烧损的影响分析

罗时政,康春清,祝仰勇,乔继军,徐瑞阳

(济南钢铁股份有限公司焦化厂,山东济南250101)

干熄焦循环气体对焦炭烧损的影响分析

罗时政,康春清,祝仰勇,乔继军,徐瑞阳

(济南钢铁股份有限公司焦化厂,山东济南250101)

从空气导入量、循环气体中CO浓度的控制范围、CO2高温下与焦炭的反应能力等方面分析了循环气体各成分对焦炭烧损率的影响,循环气体中O2、CO、CO2的浓度均对焦炭烧损有显著的影响,尤其是CO2在温度高于730℃时对焦炭的烧损率有直接的促进作用,发生碳溶反应。并通过焦炭烧损率小型试验进行了确认,提出了在生产过程中可通过采用减小空气导入量、适当提高循环气体中CO浓度、降低CO2浓度以及洗涤脱碳等预防控制措施,降低焦炭烧损率和提高焦炭产量。

干熄焦;循环气体;焦炭烧损;空气导入量

1 问题的提出

目前建设投产的干熄焦装置,一般都采取向循环气体中连续导入空气的措施,降低循环气体可燃成分和补充循环气体量损失。由于在装炉过程中,空气随焦炭进入干熄炉,与焦炭发生不完全反应,生成一氧化碳,随着时间的积累,循环气体中CO浓度随之升高。当部分循环气体随着焦炭的外排逸散到皮带通廊时,会导致皮带通廊中CO偏高,易产生煤气中毒和爆炸事故。所以,必须对循环气体中CO浓度进行控制,目前主要措施就是进行空气导入和充氮两种方法,将CO烧掉或稀释,降低其含量。

目前国内干熄焦工艺设计中的焦炭烧损率为<0.9%。对于焦炭烧损的现象,普遍有这样一种认识:通入空气的位置选择在干熄炉内环形通道,燃烧主要发生在一次除尘入口、锅炉入口等设备内,同时烧掉的绝大多数是焦粉和可燃气体,因此对焦炭的烧损影响不大;而且将焦粉烧掉,还能增加蒸汽产量、多发电,因此效益更大。

上述认识的基础是认为CO易产生煤气中毒和爆炸事故,通入空气将CO烧掉变成CO2,而CO2是惰性气体,不会发生爆炸,也不会对焦炭烧损造成影响。然而这种认识忽略了一个问题:即CO2与焦炭在高温下也会发生反应。表1列出了不同温度下CO2反应的吉布斯自由能。

表1 不同温度下CO2反应的吉布斯自由能

从表1可以看出,CO2反应的吉布斯自由能在730℃时为-6.600 kJ/mol。当温度达到730℃以上时,CO2就会与炽热的C反应生成CO,造成焦炭质量的减少。因此,需要重新认识循环气体对焦炭烧损的影响。

2 循环气体运行工艺流程

由循环风机把经过给水预热器后115~130℃的惰性气体送到干熄炉底部,通过鼓风装置,循环气体均匀上升,穿过红焦层,逆向流动进行热交换,惰性气体升温到900~960℃成为高温烟气,烟气经过炉内环形通道进入一次除尘,分离粗颗粒焦粉后进入余热锅炉进行热交换,温度降至160~180℃的循环气体再进入二次除尘,进一步分离细颗粒焦粉后,由循环风机送入给水预热器冷却至约115~130℃,再进入循环风机,进行下一次循环。余热锅炉产生的高温高压蒸汽供汽轮发电机组发电。

干熄焦工艺流程如图1所示。

图1 干熄焦系统工艺流程简图

3 循环气体对焦炭烧损的影响分析

在干熄焦的生产运行过程中,由于循环气体中不断导入空气,从而导致了焦炭烧损,甚至影响焦炭的单炉产量。循环气体经换热除尘后,从干熄炉底部进入,与自上而下的炽热焦炭进行逆流换热,气体中CO2与焦炭发生碳溶反应,生成CO,带有大量CO的循环气体进入环形风道,然后与空气导入孔进入的空气混合,CO与空气中的O2反应生成CO2,从而降低了循环气体中的CO浓度,使其保持在一个安全范围,然后进行下一循环。

3.1 空气导入量对焦炭烧损率的影响

在干熄焦操作过程中,不断导入空气,而导入空气中的O2与循环气体中CO接触时,发生化学反应生成CO2(2CO+O2=2CO2),而气体中的CO2又与炽热焦炭发生碳溶反应,生成CO(CO2+C=2CO),从而导致焦炭的损耗,以上过程的循环发生,是造成焦炭烧损的主要原因。

以150 t/h干熄焦为例,正常生产中,每小时的空气导入量约是8 000~10 000 m3(150 t/h干熄焦流量表显示,设计值为100~110 m3/t)。氧气在空气中占21%左右,即每小时有约2 100 m3的氧气进入到干熄炉内。假定导入的氧气全部反应,则碳1 d的消耗量为54.0 t。

焦炭的灰分按12.5%计算,则1 d的焦炭烧损量为61.7 t。

6#、7#焦炉每天的焦炭产量约为3 000 t,因此而造成的焦炭烧损率为2.06%。

3.2 循环气体中CO浓度的控制范围

循环气体中导入空气的目的是降低CO浓度、提高安全系数,同时导致了焦炭烧损,因此,从控制焦炭烧损角度来说,应该减少空气导入提高CO浓度,但是从系统安全运行角度分析,应保持CO浓度在一个可控范围。通过查阅各种资料,了解国内各干熄焦工艺厂家控制要求,目前各焦化厂大多数干熄焦循环气体成分中CO含量控制在6%以下,一般在3%左右。

据资料介绍,在空气中高炉煤气爆炸的下限是30%,高炉煤气中主要的可燃爆炸成分CO的含量为25%~30%,换算成CO的浓度约7.5%~9%。也就是说,如果循环气体中CO的浓度超过这一指标,在某些泄漏点就易导致爆炸和煤气中毒事故。

为了寻求两者之间的平衡,在实际操作中,CO含量在<6%的前提下,要尽量提高其含量。目前济钢焦化厂要求控制在4%~6%。

4 焦炭烧损率试验

为探讨干熄炉内循环气体中二氧化碳与氧气及焦炭的反应情况,降低焦炭烧损率,2009年7月,利用马弗炉进行了试验。称取一定质量的焦炭试样,置于马弗炉中,通入循环气体,模拟焦炭在干熄炉内的反应,以焦炭质量损失的百分比表示焦炭在干熄炉内的烧损率。

利用马弗炉侧面窥视孔,用直径10 mm的不锈钢管将循环气体通入马弗炉内。焦炭在马弗炉内的堆置为中间高、两边低。

4.1 试样制备

按GB/T 4000-1996《焦炭反应性及反应后强度试验方法》规定的取样方法,按比例取粒度>25 mm的焦炭20 kg,弃去泡焦和炉头焦。用颚式破碎机破碎、混匀、缩分出10 kg,再用φ25 mm、φ21 mm圆孔筛筛分,>φ25 mm的焦块再破碎、筛分,取φ21 mm筛上物,去掉片状焦和条状焦,缩分得焦块2 kg。

试验步骤

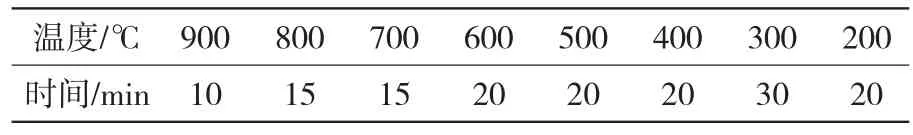

1)在反应器内装入已备好的焦炭试样800 g± 0.5 g。2)将反应器进气管与供气系统连接,检查气路,保证严密。开启进气,按照1 250 m3/t的风料比通入循环气体。3)接通电源,将马弗炉温度缓慢升至900℃,按照焦炭在干熄炉内降温速度逐步降低马弗炉温度,降温控制见表2。4)马弗炉内温度降至200℃,即反应2.5 h,停止加热,切断循环气体气路。打开炉门,使焦炭冷却至100℃以下,倒出焦炭,称量、记录。

表2 降温速率控制

试验结果及分析

焦炭烧损率以损失的焦炭质量占反应前焦样总质量的百分数表示,2009年7月16~22日共进行了5次试验,称量焦炭质量后计算的烧损率分别为1.88%、1.63%、1.88%、1.50%、2.13%。因此,烧损率最大值与最小值之间偏差较大,平均值为1.80%,较设计值≤0.9%偏高。主要原因有以下两点:1)马弗炉密封性不好,有空气漏入,造成烧损率偏高。2)烧损试验后,马弗炉内有少量焦粉不能回收,造成试验后焦炭质量少。

5 结论及建议

5.1 干熄炉操作质量会影响焦炭烧损,主要是空气导入量造成焦炭的烧损。降低事故和故障的发生率,也是降低焦炭烧损的一个重要环节,特别是故障处理时间长,对焦炭烧损影响较大。

5.2 只要空气导入量一定,烧损的焦炭量是一定的(不计算风机后放散的部分气体);150 t/h干熄焦的理论焦炭烧损率约为2.06%,与通过焦炭烧损率试验得到的数据1.80%较为接近。

5.3 影响焦炭烧损的因素不但与干熄焦工艺系统有关,也与焦炉操作有关。焦炉的操作对焦炭烧损的影响主要表现在:焦饼成熟度,出炉操作过快,过早打开炉门(有时炉门打开与出焦时间间隔长,造成炉头焦炭烧损),有时出焦速度大于干熄操作速度(带焦焦罐等空罐时间较长,增加焦炭烧损)。

5.4 为了降低焦炭烧损,同时为了安全生产,循环气体CO的浓度指标控制上限可以提高到7%左右。或者采取通入部分氮气的措施,来控制循环气体CO的浓度和降低焦炭的烧损。

5.5 建议。1)在循环气体成分含量检测上,人工和自动检测数据存在一定程度的差异,需进一步改善优化,提高自动检测水平,为生产工艺技术参数的调整提供依据。2)探索从干熄焦循环气体中脱除CO2的方法。可以采用洗涤脱除工艺技术,即在干熄炉入口处取出一部分气体,将其中的二氧化碳进行脱除。正常生产时,循环气体中CO2含量为10%~16%,理论上,只要抽取循环气体量的20%即可将因导入空气而燃烧产生的CO2脱除,从而保证在运转过程中逐步降低CO2含量,减少焦炭烧损。3)开发一种导入空气量与循环气体量相对应的自动控制技术,即智能化控制技术,降低焦炭烧损率。通过对相关数据统计分析,建立循环气体成分与空气导入流量调节阀开度之间的智能化控制模型,保证系统压力在正常控制范围的前提下,将CO浓度控制在要求范围,实现循环气体成分的智能化控制。

Influence and Analysis of CDQ Cycle Gas on Coke Burning Loss

LUO Shi-zheng,KANG Chun-qing,ZHU Yang-yong,QIAO Ji-jun,XU Rui-yang

(The Coking Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

The paper analyzed the components of CDQ cycle gas on coke burning loss from some aspects such as the input of air volume,controlling the CO concentration in cycle gas,the reaction capacity between CO2and coke in high temperature.The conclusion was educed that the O2,CO,CO2concentration in cycle gas had a distinct influence on coke burning loss,especially that the oxide gas CO2had a simulative action on coke burning loss when the temperature was higher than 730℃,and the coke was melting.We also made a pint-sized experiment to ensure the conclusion and took some preventive and control measures such as decreasing the input of air volume,increasing the CO concentration and depressing the CO2concentration in cycle gas and washing decarburization,it could depress the coke burning loss and improve the coke output.

CDQ system;cycle gas;coke burning loss;prevent measure

TQ522.16

A

1004-4620(2010)01-0041-03

2009-09-28

罗时政,男,1962年生,2007年毕业于中南财经大学EMBA研究生班。现为济钢焦化厂厂长,高级经济师,从事焦化工艺技术及管理工作。