基于Siemens S7-400PLC 的烧结过程控制系统设计

徐晓鹤 陈 靖 牛传峰

(山东莱芜钢铁集团有限公司 自动化部,山东 莱芜 271104)

1 引言

唐山瑞丰钢铁集团198m2烧结机生产线是2008年6月建成投产,该生产线是由配料系统、烧结机、筛分系统、点火炉、胶带输送机、成品矿仓等组成。整个烧结生产线采用西门子S7-400 组成控制系统,满足了生产工艺要求,实现了计算机自动控制。

2 硬件构成

该系统网络结构采用研华上位机、SiemensS7-400PLC 两级控制系统,PLC 系统CPU 采用CPU414-2DP,各子站与主站采用Profibus-DP,通讯模板选用CP443-1 通讯模块,远程I/O 站采用ET200M,稳定性强,节约成本。上位监控软件选用西门子公司的Wincc6.0。PLC 通过PROFIBUS-DP 网与远程I/O 站、变频器,实现了控制要求。

3 网络结构

本系统是一个基于Profibus 现场总线的分布式控制,系统最低层是设备控制层,主要完成设备的现场控制与监控,第二层是监控层,主要完成烧结系统的在线监控,并向控制层发送控制命令。主站与配料,混合,筛分的ET200M 远程机架,通过的PROFIBUS-DP 网进行通讯,PROFIBUS-DP 是目前国际通用的现场总线标准之一,以其独特的技术特点、严格的认证规范、开放的标准、众多厂商的支持和不断发展的应用行规,已成为最重要的现场总线标准。保证了通讯的稳定性。在主控室设有电视监控站和操作员工作站,通过操作站下达生产指令,实现烧结系统的自动控制。烧结自控系统网络图如下图1 所示。

4 控制功能

系统主要控制功能包括主工艺参数设定、设备连锁启停、主工艺参数的浏览和查询等,PLC 将采集的各设备状态、料流量、仓位量通过以太网送到工控机上显示,便于生产工艺控制。同时Simatic wincc6.0 将各电机实际速度、电流信号、配料仓下料量、仓位信号的数据保存历史记录,有利于设备、生产故障原因查询。

4.1 自动配料系统

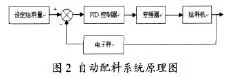

配料系统是生产烧结矿的核心部分,对配料的精度可靠性和保密性要求都很高。自动配料系统采用质量配料法,各种含铁、碳、硅在这里按操作员输入的配比通过称量设备配料。配料的精确度直接影响烧结矿含量的稳定性,所以对控制系统提出了较高的要求。其控制原理如图2。

自动配料系统主要由PLC、给料装置、称量装置、变频器等组成。操作人员通过操作员站输入各种原料的化学成分及配比,流量信号经称量设备、称重显示器转换为4~20mA的信号输入到功能模块,与设定值比较,经FB41 连续控制块的PID 运算,把得出的控制字通过Profibus-DP 总线传至变频器,变频器根据这个信号控制给料装置电机的转速,从而使各台给料装置的给料量在设定值的上下做轻微波动,实现自动配料功能。其PID 算法如下:设Y(t)为t 时刻的下料量的设定值,Y(t)为t 时刻的下料偏差,设此时控制系统的控制输出为 u(t),u(t)=Kpfe(t)+I/丁 if e(t)dt+Td[de(t)/dt]},其中 K”Ti、1Id、分别为比例系数、积分时间常数、微分时间常数,通过调整这三个系数可以改变控制输出,取得较好的控制效果。

4.2 混合料水分自动控制

在一、二次混合中还需加适当的水量,以保证烧结矿的透气性,提高产量和质量。一次混合加水量与原料的原始含水量有关;二次加水,使混合料的含水量达到二次混合加水设定的目标值,以提高透气性;一次加水按粗略的加水百分比进行定值控制,二次加水采用PID 控制,设定好目标含水量,根据测得的目前含水量,与目标含水量进行比较,与给定偏差进行反馈校正,实现水分的自动控制。控制原理如图3。

4.3 烧结点火炉控制

烧结点火炉控制系统主要完成烧结点火炉相关参数的检测和控制,如点火炉炉膛压力、点火炉点火段温度、点火炉预热段温度、煤气压力、煤气流量、助燃空气压力、助燃空气流量等参数的手自动控制。并通过数据显示画面和历史趋势画面实现监控,并有报警/历史记录等功能。

4.4 无扰动切换

在上述自动调节中,可实现手动/PID 无扰动快速切换,要求切换前后控制量或被控量平均值相等,所以,必须先计算切换前控制量或被控量平均值,然后再切换,才能达到对工艺的影响最小,真正实现无扰动切换。先在上位机跟踪计算出当时每分钟被控量平均值;将此值作为自动初始时的给定值;在自动向手动切换时,先在上位机跟踪计算出当时每分钟控制量平均值,将此值作为手动初始时的控制值。PID 控制可以在手动控制与自动控制之间无扰动切换。

5 监控系统

整个烧结控制系统的监控画面采用WinCC6.0+SQLserver2000 来实现。监控系统完成:工艺画面监控、通讯配置、人机接口功能。

5.1 总貌画面

显示整个工艺流程中各设备、装置、区域的运行状态及过程参数变量的状态、设定/测量值、高低报警等信息。软件界面如图4。

5.2 分组画面

按工艺要求分组显示某段工艺、某段生产工艺流程图、过程参数变量的测量值、调节器的设定值、输出值、控制方式、报警、状态等信息。

5.3 趋势画面

可显示多点测量数据的实时趋势和历史趋势值,其历史趋势数据可自动存放在硬盘上,并根据用户要求设置保存时间。

5.4 报警画面

按优先级显示当前正在进行的过程参数报警和系统硬件报警。

5.5 棒状图

以水平或垂直方式多点显示过程变量的实时变化。

5.6 生产过程参数报警、设备,重要设备事故按优先级显示报警信息。

6 结束语

该系统投运以来,提高了数据的可靠性、正确性和计算准确率,极大节约了人员,减轻了实际操作人员的计算负担设备运转正常。运行可靠,性能稳定,保证了该厂烧结矿质量的稳步提高。

[1]廖常初.S7-300/400 PLC 应用技术 [M].北京:机械工业出版社,2OO5

[2]西门子工业网络通讯指南

[3]冶金原料生产自动化技术