超大采高综采面开切眼锚网索联合支护

考宏凯,苏 刚,程晋孝

(淮南矿业集团潘集第一煤矿,安徽淮南 232082)

超大采高综采面开切眼锚网索联合支护

考宏凯,苏 刚,程晋孝

(淮南矿业集团潘集第一煤矿,安徽淮南 232082)

AnchoredM esh and Rope Combined Supporting of Open-off Cut in Full-mechan izedM in ing with Extremely LargeM in ing Height

潘一矿针对 2141(3)超大采高综采面开切眼断面大、支护难的实际,在支护体系上大胆创新,采用“锚网索加挑棚和木垛联合支护”,有效控制住了开切眼大跨度、大高度顶板及两帮围岩的变形,支护取得了成功。

超大采高;大断面切眼;锚网索;挑棚

2141(3)综采面为淮南矿业集团潘一矿的第一个超大采高工作面,根据 ZY10800/30/65综采支架的安装需要,综采面开切眼有效宽度要达 9m (煤机窝处最大宽度达 12m),平均高度 4.2m。对于这样大跨度、大高度的开切眼其支护方式科学与否,将直接决定支护安全和综采支架的安装使用。因此,该矿在无类似支护借鉴的情况下,将锚网索支护的安全风险及地质条件进行仔细分析研究,最终确定采用“锚网索加挑棚和木垛联合支护”,并取得了成功。为该矿及同行业类似地质条件下的锚网索支护提供了借鉴和参考。

1 地质概况

2141(3)切眼设计长度 180m,掘进范围内13-1煤层赋存稳定,倾角 5~13°,煤层厚度 0.2~6.5m,平均厚 5.5m。煤层伪顶为炭质泥岩,厚度 0~0.8m,平均 0.4m;直接顶为砂质泥岩,厚度 0~1.3m,平均 0.6m;基本顶为中细砂岩,厚度 5.2~6.8m,平均 6.0m。直接底为泥岩、砂质泥岩及 12煤,厚度 0.4~5.1m,平均 3.6m。切眼掘进前,地质部门预计揭露 4条正断层,实见 6条,对掘进及支护影响较大的 f21413-5,f21413 -6断层,落差均大于 3m。

2 支护方案论证

2.1 方案选取

根据切眼断层分布及顶板岩性分析,该超大采高综采面切眼的地质条件相对复杂,尤其是中下部90m范围内连续分布的断层群无疑从一定程度上破坏了顶板砂质泥岩的整体性,给支护方案的选取带来了难度。

选用棚式支护对顶板岩层结构及整体性的要求相对较低,但对其支护棚的支撑强度有很高要求,尤其是大跨度、大高度棚式支护的稳定性难以保证,该矿常用的 11号工字钢、29U型钢均不能保证切眼刷面后棚梁不发生坠腰、折断现象,棚腿不发生扭弯、断裂现象。一旦发生上述现象,棚式支护将失效或强度降低,不能保证其支护安全,同时,棚式支护给支架安装带来的替棚工作也相对复杂。因此,棚式支护不符合该切眼支护实际。

于是,在仔细分析了顶板岩性及上、下风巷围岩应力分布情况后,参考其他普通大采高综采面支架组装硐室 (宽 ×高 =5000mm×6000mm)锚网索支护的经验,决定采用“锚网索加挑棚和木垛联合支护”。理由主要有 3个:一是该切眼 13-1煤层基本顶是厚层中细砂岩,能通过长锚索将锚固端锚入较稳定的中细砂岩中,能实现顶板表层应力向深部转移。二是在采用高强度、高刚度锚网索支护的基础上通过走向挑棚、木垛的辅助支护,可以达到减小切眼跨度,提高锚网索支护安全性的目的,尤其是切眼中下部断层群分布区,连续的挑棚、木垛辅助支撑,将一定程度上改善顶板岩层结构的整体性。三是该矿在普通大采高综采面煤巷掘进支架组装硐室的锚网索支护有一定经验,对 13-1煤层顶板、两帮煤体开掘后的应力分布及矿压显现规律比较清楚,有利于调整支护对策。

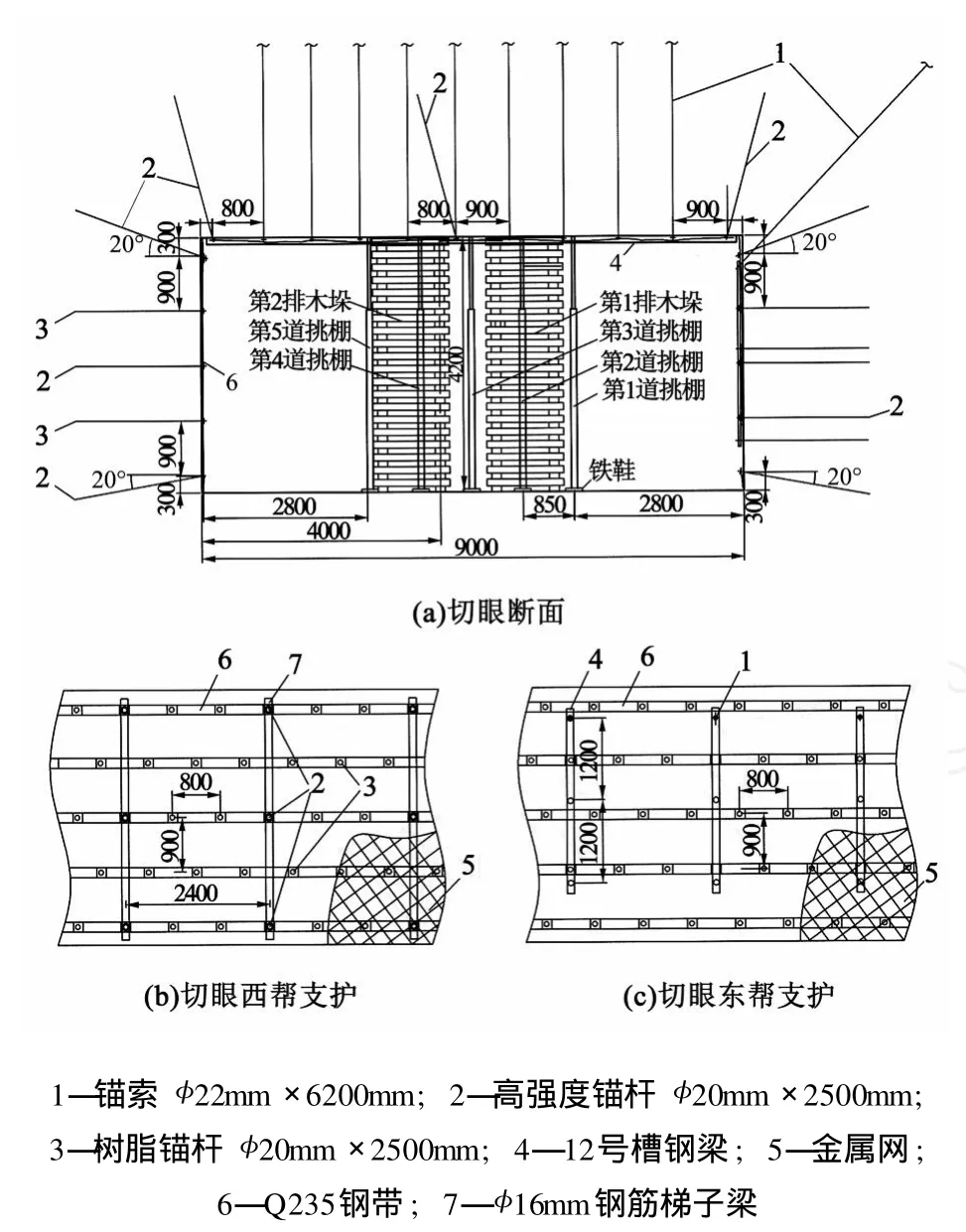

2.2 主要支护参数

(1)锚索规格为 <18mm×6200mm,顶板每排(0.8m控顶距)布置 9根;巷道东帮上部 (2.4m控帮距)各布置 1根。

(2)锚杆规格为 <20mm×2500mm高强螺纹钢钢锚杆及 <20mm×2500mm树脂锚杆,顶板每排布置 3根,切眼东帮主支护每排布置 5根,与锚索同排,辅助支护每 2.4m布置 2根。切眼西帮从顶至底每排布置 5根,与锚索同排,高强螺纹钢锚杆与树脂锚杆间隔使用。

(3)钢梁为 12号槽钢,顶板L1=4800mm,L2=4400mm;巷帮L3=2700mm。

(4)巷帮钢带为 Q235,规格为 1900mm × 200mm×3mm(横向布置)。

(5)顶部托板 (A3钢加工),规格 140mm× 90mm×10mm;帮部托板 (旧 29U型钢加工)规格150mm×120mm×10mm。

(6)金属网为 10号铁丝编制,规格根据巷道断面确定。

(7)锚固剂型号为 Z2355,顶部锚杆每孔 2卷,帮部 1卷;锚索每孔 4卷。

(8)顶板锚索间排距 900mm/800mm × 800mm,锚杆间排距 4500mm/4000mm×800mm。

(9)帮部主支护锚杆间排距 900mm×800mm,辅助支护锚杆间排距 1200mm×2400mm。

(10)挑棚:正常宽度 (9000mm)布置 5道,煤机窝处布置 6道。棚梁为 11号工字钢,长度4500mm。第 1道距切眼东帮 2800mm,其余 4道间距850mm。

(11)“一梁四柱”,每根挑棚梁上打 4根支柱,中部支柱为 <180mm×4400mm圆木,其余 3根为DW45单体液压支柱。

(12)木垛采用优质道木,规格为长 ×宽 ×高=1600mm×200mm×200mm,2排,沿切眼居中位置交错布置。正常段间距 10m,应力集中区间距5m。道木的层与层钉牢。

(13)锚索锚固力≥200kN;顶锚杆锚固力≥100kN;巷帮锚杆锚固力≥60kN;树脂锚固剂粘结强度≥4MPa;锚索安装预紧力≥100kN;锚杆安装扭矩≥180N·m。

2.3 支护强度验算

2.3.1 巷顶支护

从支护安全考虑,理论验算时要求验算切眼的最大支护强度。则切眼验算全宽时,顶板可能的冒落高度岩石重量 (每米巷道)为:

式中,B是巷道宽度,B=9.0(12.0)m;h是顶板的最大可能冒落高度,结合 13-1煤层顶板实际,取 5.0m;γ是岩石密度,γ=25kN/m3。

为确保支护的完全可靠,理论验算时暂不考虑顶板锚杆及挑棚和木垛的辅助支护力,则每米巷道锚索的支护力为:

式中,N是每排 (控顶距 0.8m)安装的锚索数量,N=9;p是 <22mm钢绞线锚索的最大锚固力, p=350kN;η是锚索破断力利用系数,η=0.8;s是排距,s=0.8m。

掘进初期,不考虑锚杆的悬吊力,全部顶板外载由锚索单独承担,锚索悬吊支护的安全系数 n:

经以上验算,超大采高综采面切眼顶部支护布置 9根锚索、3根锚杆配合 12号槽钢、10号铁丝金属网联合支护,能满足支护要求。同时,为安全起见,再沿切眼走向布置 5道挑棚和 2排木垛,形成联合支护体系,完全能确保支护安全。

2.3.2 巷帮支护

巷道开挖后,围岩应力重新分布,巷道两帮一定深度内的煤 (岩)体形成松动区域,此区域内的煤 (岩)体相对破碎,易片落。巷帮锚杆支护锚固端必须大于此区域,伸入松动区域外的稳定区,否则支护将失效,导致片帮。

根据该矿 13-1煤层锚网索支护经验,两帮煤体受围岩应力重新分布影响后的松动区域,主要位于巷帮中上部,其中集中地点为 1/2巷高位置,其发育深度最深处为 tan45°×1/2巷高。根据推算,该切眼两帮 13-1煤体松动区域发育最深的地点为煤壁向里2.1m处。

因此,超大采高综采面切眼两帮支护的锚杆长度必须大于 2.1m,结合防止帮部煤体松动变形必须要求的锚杆锚固力,经综合分析,确定锚杆长度为 2500mm,内锚端长度为 400mm。同时,为确保巷帮支护完全可靠,决定在巷帮主支护的基础上,在其中上部施工补强锚索配合钢梁、锚杆辅助支护,从而通过锚索将巷帮松动区和稳定区的 13-1煤体与煤层顶板紧密联系,形成帮、顶联合支护体系,完全控制和支护两帮 13-1煤体。

切眼支护方案见图 1。

3 施工工艺

为更好地控制顶板及两帮,整个切眼分 2次掘进。初次掘进宽度 5000mm,高度 3200mm;第 2次掘进宽度 4000(7000)mm,高度以短距离“正台阶”推进。

图 1 切眼锚网索加挑棚和木垛联合支护设计方案

初次掘进施工工艺:①安全检查 (顶板、瓦斯、工程质量、探头位置等)→ ②综掘机切割(初次切割高度 3.2m)→③敲帮问顶,除掉活矸并找平顶板 →④挂顶部金属网,并联网 →⑤用挑梁器上顶部槽钢梁,然后采用 DWB35-30/100单体液压支柱进行临时支护 →⑥打顶部锚 (杆)索眼 →⑦安装顶部锚 (杆)索 →⑧刷帮,铺巷帮金属网、钢带、槽钢,打帮部主支护的上部 3排锚杆及辅支护的锚杆、锚索,主支护钢带沿横向铺设,辅支护槽钢沿纵向铺设 → ⑨掘进贯通后,掀、拆出货设备 →⑩后退综掘机至切眼下口 →自下向上铲底 (达 4.2m高)、打帮部主支护的下部 2排锚杆 →再次掀、拆出货设备以及后退综掘机 →?拉线施工第 1,2,3道挑棚 (“一梁四柱”)和第 1排木垛。

第 2次掘进施工工艺:①~⑧道工序与初次掘进相同,第⑨道工序开始为:每向前推进 30m后,退综掘机铲底至 4.2m高→⑩打帮部主支护的下部2排锚杆→拉线施工第 4,5道挑棚 (“一梁四柱”)和第 2排木垛。

4 经验及建议

由于超大采高综采面切眼跨度大、高度高,超过该矿有史以来所有综采面的宽度和高度,无成熟的支护借鉴经验。因此,该矿在探索其支护方式时,将“一梁四柱”中居中位置的一柱改为<180mm×4400mm木点柱 (原来该矿使用的 “一梁四柱”全部为单体),其他“三柱”为DW45单体液压支柱。通过实践表明,“一柱” (木点柱)对于该超大断面切眼大面积顶板来压时起到了至关重要的强支撑作用,其受力超过了同梁上的其他“三柱”单体液压支柱。

分析认为,导致以上现象的原因主要有: DW45单体液压支柱与巷道顶、底板接触面积小,尤其是底板,虽然在支柱底端穿了铁鞋,但受力仍然不均匀,顶板压力大时,支柱容易插入底板,对顶板支护呈“让劲”状态;由于 DW45单体液压支柱自身密封原因,部分支柱存在卸压,尤其是顶板压力大时,卸压现象更严重,且不容易被肉眼看见。因此,实践证明超大断面切眼的挑棚支护要坚持单体液压支柱和木点柱配合使用,该超大断面切眼支护“一梁四柱”中布置 1根木点柱,虽然支护效果较好,但从受力结构上分析,“一梁四柱”上的顶梁分布不够平衡,建议今后“一梁四柱”改为“两柱”单体液压支柱,“两柱”木点柱,且间隔均匀布置。

5 结论

超大采高综采面切眼采取的“锚网索加挑棚和木垛联合支护技术”,支护设计科学合理,施工质量可靠,有效地控制了大跨度、大高度切眼顶板及两帮的变形,从切眼初次掘进到工作面综采设备安装结束,顶板及两帮均未出现离层、片帮、掉渣现象。锚网索加挑棚和木垛联合支护技术完全满足了安全生产的需要,实现了理论与实践的有机结合,支护取得了成功。

[责任编辑:王兴库]

TD353.6

B

1006-6225(2010)05-0059-03

2010-07-01

考宏凯 (1957-),男,安徽凤台人,工程师,现任安徽淮南矿业集团潘一矿副矿长。