软岩钻进用新型复合片钻头的研制与应用

杨 春

(核工业华东建设工程集团公司,江西南昌 330046)

软岩钻进用新型复合片钻头的研制与应用

杨 春

(核工业华东建设工程集团公司,江西南昌 330046)

为提高复合片在软岩钻进中的效率及寿命,提出了改变复合片切削齿形状,运用新的布齿方式和新的保径设计,设计制造的“76 mmPDC钻头在软岩钻进中取得了良好的效果。详细介绍了该软岩钻头的结构设计及现场应用效果。

PDC钻头;软岩;切削齿;布齿;保径

PDC钻头是一种适合于软~中硬地层取心或全面钻进的钻头,常用于低抗压强度、胶结性差、低研磨性或带有薄夹层的地层中。复合片的金刚石聚晶层有极高的耐磨性,硬质合金层有较好的抗冲击韧性,并且金刚石层能始终保持锐利的切削刃,因而在软~中硬地层中能获得良好的使用效果。然而钻头的钻进效率和寿命是影响钻井成本的重要因素,如何提高钻头的钻进效率及寿命成为行业人士共同思考的课题。

1 问题的提出

2009年3月,中国冶金地质总局中南地质勘查院在湖北省大冶市金山店王家湾矿区进行浅层地质找矿工作。

该矿区地层情况大致是:30~50 m为覆盖层,主要是粘土层;50~200 m为石膏矿,属于软岩地层;200 m以深为破碎不完整的红砂岩。

覆盖层采用硬质合金钻头钻进,矿层采用普通复合片钻头钻进,钻进效率低,钻头寿命短,同时还出现“泥包”现象。通过了解该地区及相关的施工情况,针对深灰色泥灰岩、白色石灰岩等岩层设计了新型的PDC钻头。

2 新型“76 mmPDC钻头结构设计

2.1 复合片钻头碎岩机理

复合片钻头破碎岩石的方式以切削破碎、剪切破碎为主,挤压破碎为辅。对于硬度小的塑性岩石,在钻压的作用下,这种钻头的刀翼或齿极易“吃入”地层,与此同时刀翼刀刃前的岩石,在扭转力的作用下不断产生塑性流动而实现切削破碎;对于硬度较大的塑脆性岩石,在钻压和扭转力的同时作用下,刀翼或齿沿设计的切削角切入岩石,使其产生体积破碎而实现剪切或挤压破碎。由于设计的复合片钻头主要用于具有弹塑性的石灰岩,其崩落破碎前压模下塑性流动较大、压入较深、破碎坑穴也稍大、所需破碎功也较大,设计为两个半圆形切削齿,使钻头接触岩石时切削点增多,同样钻压下压入岩石的深度更深,在钻进过程中能在孔底形成两个齿形环,形成多个自由面,使岩石产生拉应力破碎,能大幅度提高钻进效率。在本设计中采用直径为13.5 mm、厚为4.5 mm从中间切割开成为两个半圆状的复合片。

2.2 切削块的数量确定

钻头上切削具数目越多,切削点就多,单位时间完成的切削量就大,钻速也越高,钻头寿命较长。但是,由于轴向载荷有限,单个切削具上的载荷不足,只能形成表面破碎;同时,切削具数目太多,使剪切体变小,孔底冷却效果变差。切削具数目取决于岩性、钻头直径和切削具形状。对软岩取较少的切削块数量,对较硬和非均质及研磨性岩石,为保证钻头寿命,一般应取密集式排列。本次设计采用6个切削齿。

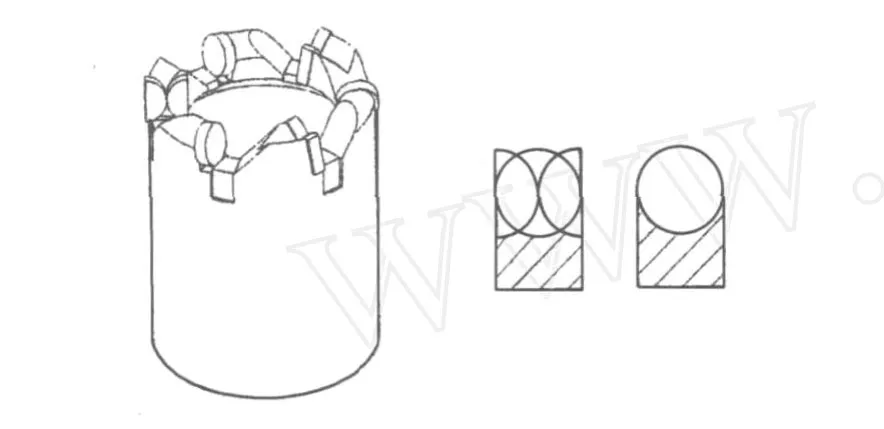

2.3 钻头上复合片的排列方式

根据所钻地层的软硬程度和岩性特点,按照等切削原则、等磨损原则在钻头的底面排布密度根据所钻地层的硬度和研磨性而决定。设计采用两个半圆齿和一个圆片间隔排列(如图1所示),这样在孔底将形成3个齿形环,使对岩石的破碎更加快速。

图1 复合片的排列

2.4 复合片的出刃

按复合片镶嵌结构分为半出刃型和全出刃型。半出刃型钻头适用于钻进中硬地层,包镶牢靠,不易掉片,但进尺较慢。全出刃型适用较松软地层,排粉好,进尺快。设计的复合片钻头是用于软岩,要求进尺快,而又要保证包镶牢靠不掉齿,按图2所示复合片出露刚体高度H与复合片直径d的关系进行实验,来判断复合片钻头的好坏。实验表明,当采用H≈(3/4)d时,复合片钻头的排粉较好,进尺较快。

顶出刃:一方面要考虑刚体对其的支撑力够不够,支撑面积至少达到复合片面积的80%;另一方面保证一定的顶出刃量能提高钻进效率,钻头更加有效地切削岩石。

内外出刃:除保证内外径尺寸要求外,焊接时要保证每个切削齿有相同的出刃。确保岩心的采取,对绳索取心钻头而言要求更高。

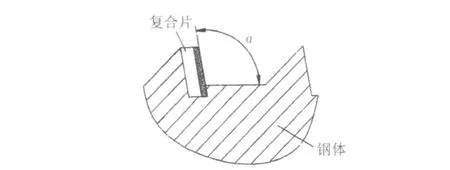

2.5 复合片的镶焊角度

2.5.1 切削角α(见图3)

图2 复合片出露刚体高度H与复合片直径d的关系示意图

图3 切削角α示意图

由于复合片的碎岩方式主要是靠压碎剪切作用来破碎岩石,所以复合片在钻头体上的镶焊角度应采用负斜镶,即切削角α>90°。切削角α值可根据切削岩石的硬度来选择其大小,岩石较硬,α值大些,反之要小些,一般中硬岩层,α值取100°~105°。切削角大,有利于保护切削刃,反之有利于提高钻速。根据现场情况,要解决不进尺问题,切削角选择要偏小。

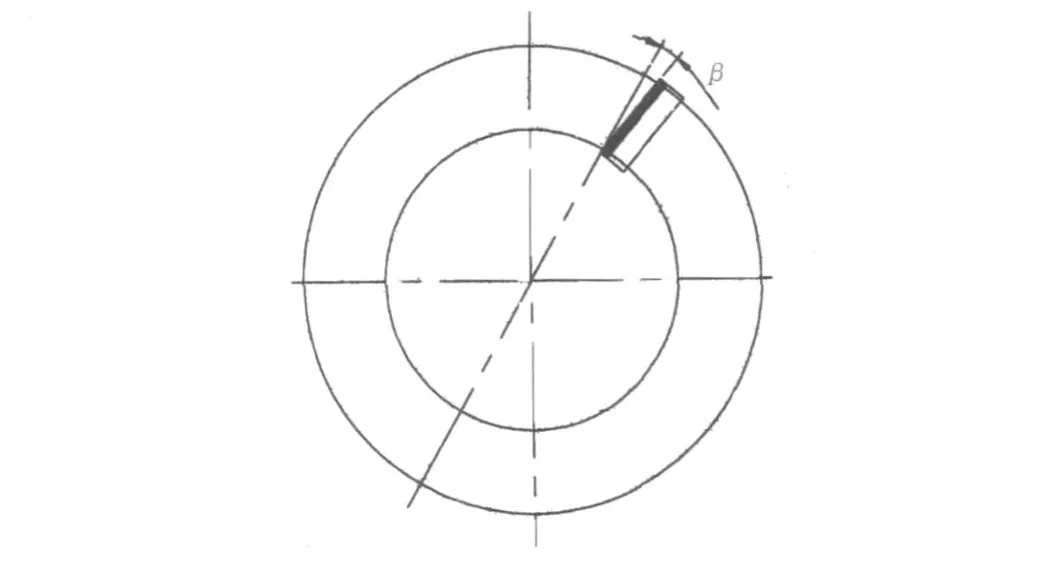

2.5.2 径向角β(见图4)

该角是切削具(复合片)表面和钻头径向平面之间的夹角。复合片钻头采用径向角进行镶焊,钻进时岩粉容易排出,不糊钻,进尺较快,β值一般取5°~15°间。它的主要作用是为了加强机械清洗,防

止钻头“泥包”,径向角使岩屑朝外滑移。

图4 径向角β示意图

2.6 保径和排水

用复合片上切削块边缘出刃实现保径,不另外镶焊硬质合金条。保径直接用复合片边缘直线,比以往的一点保径方式效果好,如图5所示。

通过图5可以得出:复合片不仅可作为钻头的切削元件,同样也是保径元件,左图保径只是复合片最外缘一点,而右图变成了一条直线,保径面积增大。

图5 复合片切削块保径示意图

复合片钻头的水口和水槽要合理设计,以达到更好的冲洗岩削和冷却复合片的目的。一般每组切削具要配置一个水口,水口的面积要大于钻头与岩心之间或者钻头与井壁之间环状间隙的面积。在钻头的内外壁上加工水槽,目的是补充增加钻头内外环状间隙过水面积的不足。在软岩钻进初期,钻进效率很高,被破碎的岩石的颗粒也较大,孔底岩粉多,钻进时岩粉排出不及时,滞留在孔底的岩粉在钻头唇面重复破碎,并附着在PDC附近形成“泥包”,堵塞水口,从而影响后期的钻进效率。所以设计钻头的水路截面积要大,保证孔底清洁和冷却钻头。

3 现场应用

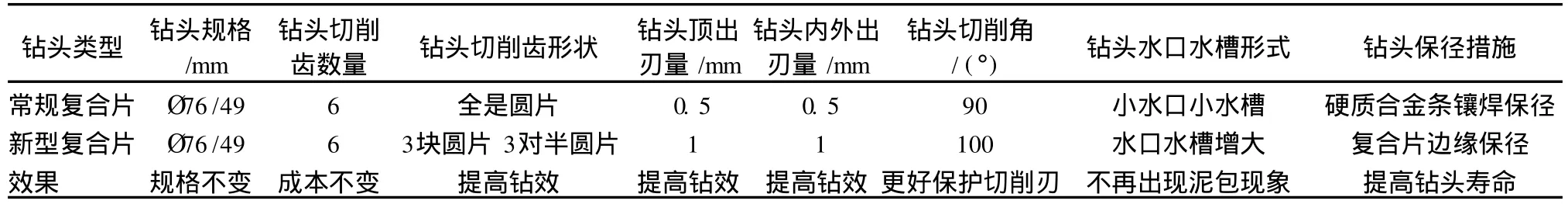

所设计的新型复合片钻头(见图6),在湖北省大冶市金山店矿区应用,其与矿区常规钻头设计对比见表1。

图6 新型复合片钻头实物

表1 常规钻头和新型钻头设计对比

常规复合片钻头的纯钻时效是0.8~1.5 m,钻头平均寿命30 m;新型复合片钻头纯钻时效达到3~3.5 m,钻头平均寿命达到120 m。由此可见运用新型的复合片钻头钻进效率提高了3倍左右,钻头的寿命提高了4倍左右。新型复合片钻头的应用大大提高了钻头的工作寿命及钻进效率,降低了钻探成本,取得了可观的经济效益和社会效益。

4 结论

(1)新型复合片钻头比常规复合片钻头钻进石灰岩时钻进效率提高了3倍,钻头寿命提高了4倍。

(2)新型复合片钻头制作简单,易于推广运用。

[1] 要二仓,邢预恩,杨爱军.软硬互层金刚石复合片钻头在地浸砂岩型铀矿中的研究及应用[J].探矿工程(岩土钻掘工程), 2008,35(1).

[2] 王效勤,徐西昌.简易金刚石复合片钻头研制及应用[J].山东科技大学学报(自然科学版),2000,(1).

[3] 李雨,蔡家品,贾美玲,等.硬致密泥岩钻进的新型复合片钻头的研究与应用[J].探矿工程(岩土钻掘工程),2006,33(9).

Development and Application of New Type PDC Bit for Soft RockDrilling

YANG Chun(EastChina Construction En-gineering Group Co.ofNuclear Industray,Nanchang Jiangxi 330046,China)

To increase the drilling efficiency and prolong the service life of PDC bit for soft rock drilling,suggestion was made to improve the cutting tooth,take new tooth arrangement and new diameter retention design.Good drilling effectwas achieved by the developed“76 mm PDC bit and the paper introduced the soft rock bit structure design and on2site applica-tion effect in detail.

PDC bit;soft rock;cutting tooth;tooth arrangement;diameter retention

P634.3+1

:A

:1672-7428(2010)12-0074-03

2010-08-16;

2010-11-19

杨春(1958-),男(汉族),江西人,核工业华东建设工程集团公司总经理、高级工程师,探矿工程专业,从事施工管理与技术工作,江西省南昌市金圣路96号,yangchun@hgydzj.jx.cn。