天然气再燃对炉内燃烧及流动影响的数值模拟

刘汉周, 卢啸风

(重庆大学动力工程学院,重庆400044)

燃料分级燃烧(再燃)技术将炉膛分为主燃区、再燃区和燃尽区.该技术的基本原理是向煤粉炉炉膛火焰中心上部再燃区喷入占入炉总热量10%~30%的再燃燃料,使其与来自主燃烧区煤粉燃烧生成的NO x反应,在缺氧气氛下转变成N2;随后在再燃区下游的炉膛区域(燃尽区),补入部分燃尽风,使未燃尽产物完全燃烧.

再燃技术具有脱氮效率高、改造费用低等优点,是降低煤粉炉NO x排放最有效的炉内措施[1-3].由于天然气燃烧清洁、气源可靠,采用天然气作为再燃燃料可比其他燃料产生更多利于降低NO x的烃根[4].因此,天然气被认为是最理想、最广泛使用的再燃燃料.相关试验研究及工程示范表明,天然气再燃技术可以获得50%~70%以上的脱硝效率[5-14].目前,采用尾部烟气脱硝是我国200~1000MW煤粉锅炉降低NOx排放的主要方法,而对于其他小容量的煤粉锅炉,在技术上采用天然气再燃脱硝不失为一种较理想的方法,这是因为天然气本身不含氮、灰和硫,除了可获得较好的脱硝效果外,也可改善小容量煤粉锅炉烟气含尘量和SO2含量偏高的缺点,但目前天然气价格偏高,该技术的应用还需考虑成本因素.

天然气再燃还原NO x的主要影响因素有[2]:再燃区停留时间、再燃区温度水平、再燃区过剩空气系数、再燃燃料投入位置与投入量、再燃区混合状况以及燃尽风投入情况等.国内外学者对天然气再燃降低NOx排放进行了大量的研究,但有关再燃气体及燃尽风喷射方式对炉内燃烧及气流流动影响的研究却鲜见报道.

因此,本文以1台蒸发量 220t/h、单汽包、自然循环、∏型布置、固态排渣、四角切圆煤粉锅炉为研究对象,在前期工业示范的基础上[13-14],采用流体力学计算软件Fluent重点对再燃气体及燃尽风的喷射方式进行了数值模拟.

1 数学模型及计算方法

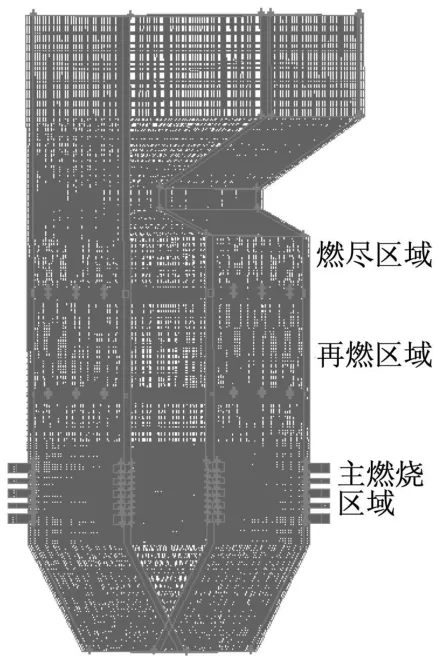

1.1 物理模型

图1为炉膛几何结构及网格划分.炉膛截面尺寸为6.656m×9.536 m,网格数为248 735.文中切向再燃布置方式是指再燃喷口和燃尽风喷口均为切向布置,对冲再燃布置方式是指在前后墙各布置3个再燃喷口和燃尽风喷口.在几何尺寸上,采用切向再燃的再燃喷口和燃尽风喷口总截面积与对冲布置相对应喷口的总截面积相等.

图1 炉膛几何结构及网格划分Fig.1 Geometric structu re of boiler furnace and the grid division

1.2 计算模型

在数值模拟过程中,气相湍流输运选用“k-ε模型”,挥发分析出采用“两相竞争析出模型”,气相湍流燃烧采用“非预混燃烧模型”,在对天然气再燃工况进行模拟时,煤作为燃料流进入炉膛,天然气则以二次流的方式进入炉膛,在Fluent的前处理软件prePDF中选用“双混合分数(two mixture fraction)/PDF模型”分别对入炉煤和天然气进行化学组分定义.颗粒相输运选用“STP(stochastic transport of particles)方法”,焦炭燃烧采用“动力学/扩散控制反应速率模型”.

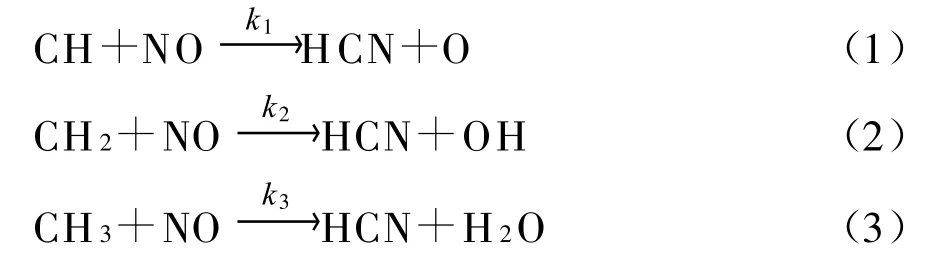

在煤粉炉中生成的 NO x主要是 NO,约占95%,而NO2仅占5%左右,且其是由NO氧化而来,N2O等的量极少,因此只考虑NO的生成.在NO x的生成模拟中,假定炭中的氮全部转变为HCN,然后HCN部分转变成NO.在天然气再燃还原NO x的模拟中,假定CH 4热解出的CH、CH2、CH 3等还原性因子将NO还原为N2,则主要有如下3个再燃脱氮的反应方程:

式中:k1、k2、k3为反应速率常数,m3/(g◦mol◦s),分别选取为 1×108、1.4×106e-550/T、2×105[15],其中T为反应温度,K.

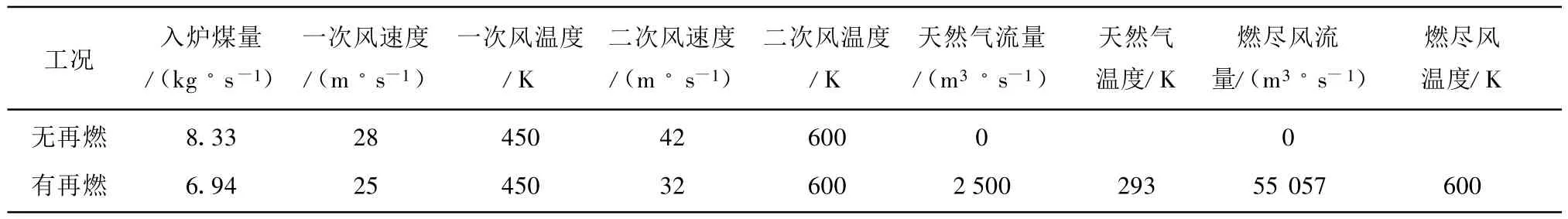

1.3 边界条件

表1给出了进入炉膛的风、煤、天然气对应的入射参数.其中,入炉天然气的低位发热量为33.42 M J/m3,在标准工况下,其密度为0.76 kg/m3,成分为:CH 4 97.3%,C2 H6 2.7%.入炉煤与前期工业示范所用煤种一致,煤种分析见表2.

出口边界为自由流边界(outflow),除满足流量连续的条件外,无任何附加限制条件.炉膛壁面采用标准壁面函数,为无滑移、不渗透的固体壁面,在壁面处,径向和法向速度为零,湍流参数也为零;浓度和浓度脉动均方值的法向梯度也为零.对于炉膛壁面热边界条件,则分段设定壁面温度为不同的定值.

2 结果与分析

2.1 NO浓度分布

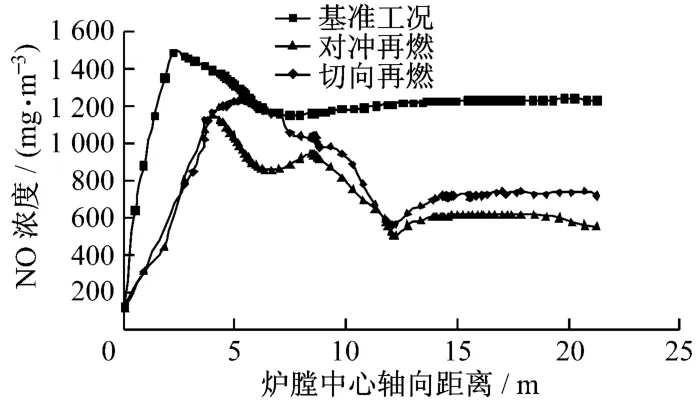

图2为炉膛中心截面NO的浓度分布.图3为NO浓度沿炉膛中心轴向距离的分布.从图2和图3可以看出,在无再燃工况下,炉内NO浓度在主燃烧区域形成峰值,随后沿炉膛高度方向,NO浓度降低并趋于稳定,炉膛出口NO浓度为1 230.8 mg/m3.当喷入再燃气体后,再燃气体对主燃烧区NO生成浓度基本无影响,而由于天然气的还原作用,再燃区域内NO浓度大幅度降低,随着燃尽风的增加,氧气得到补充,NO的浓度又有少量回升.

表1 入炉参数Tab.1 In let parameters adopted in simulation experiment

表2 煤质分析Tab.2 Ana lysis of the coal quality %

图2 炉膛中心截面NO的浓度分布Fig.2 NO concen tration distributin at fu rnace center section

图3 NO浓度沿炉膛中心轴向距离的分布Fig.3 NO concentration distribution along furnace center axis

在对冲再燃和四角切向再燃工况下,炉膛出口处NO浓度分别为665m g/m3和591mg/m3,在对冲再燃工况下炉膛出口处NO的浓度低于四角切向再燃,这表明对冲喷入的天然气与炉内主气流的混合比四角切向喷入好,因而在对冲再燃工况下煤粉锅炉降低NO排放的效果优于切向布置.与前期工业示范测得的结果(表3)比较,模拟计算结果得到的NOx浓度降低趋势与工业试验是一致的,这表明对天然气降低NO x排放浓度的数值模拟是比较准确的.

表3 天然气再燃工业试验测试值Tab.3 Industrial testingmeasurementswith natural gas reburning

2.2 CO浓度分布

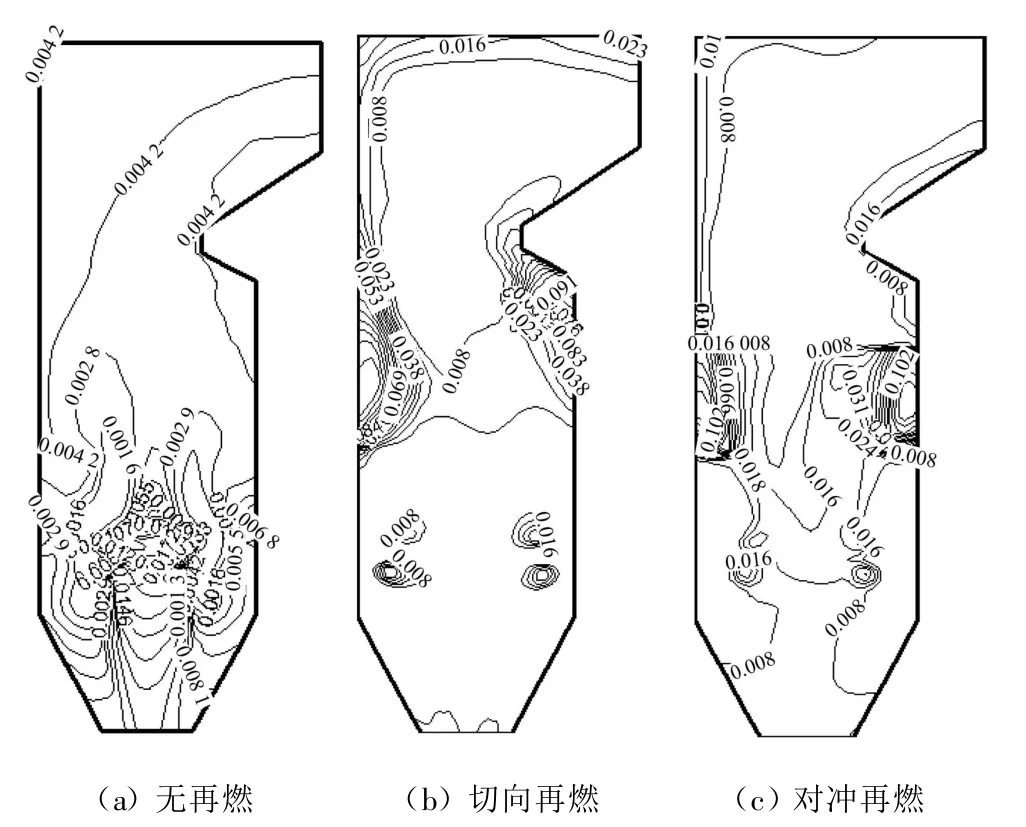

图4为炉膛中心截面CO的浓度分布.由图4可知,在无再燃工况下,炉膛出口处CO含量为0.42%.当采用天然气再燃后,在切向再燃和对冲再燃工况下炉膛出口CO含量基本相等,均上升至1.5%左右.这是因为天然气再燃区处于缺氧气氛,缩短了煤粉的燃烧时间,而燃尽区又靠近炉膛出口,使得少量CO未来得及与氧气充分混合而造成未完全燃烧.与表3对比,发现试验与模拟炉膛出口CO浓度的变化趋势相同,但模拟结果与试验结果在数值上还有一定差异.这是因为试验时实测点在尾部竖井烟道入口处,而数值模拟所取的炉膛出口计算点在水平烟道入口处,试验时,在这段距离内烟气中CO将进一步氧化为CO2,使得实测值低于模拟值.

图4 炉膛中心截面CO浓度的分布Fig.4 CO con cen tration distribution at fu rnace center section

2.3 温度分布

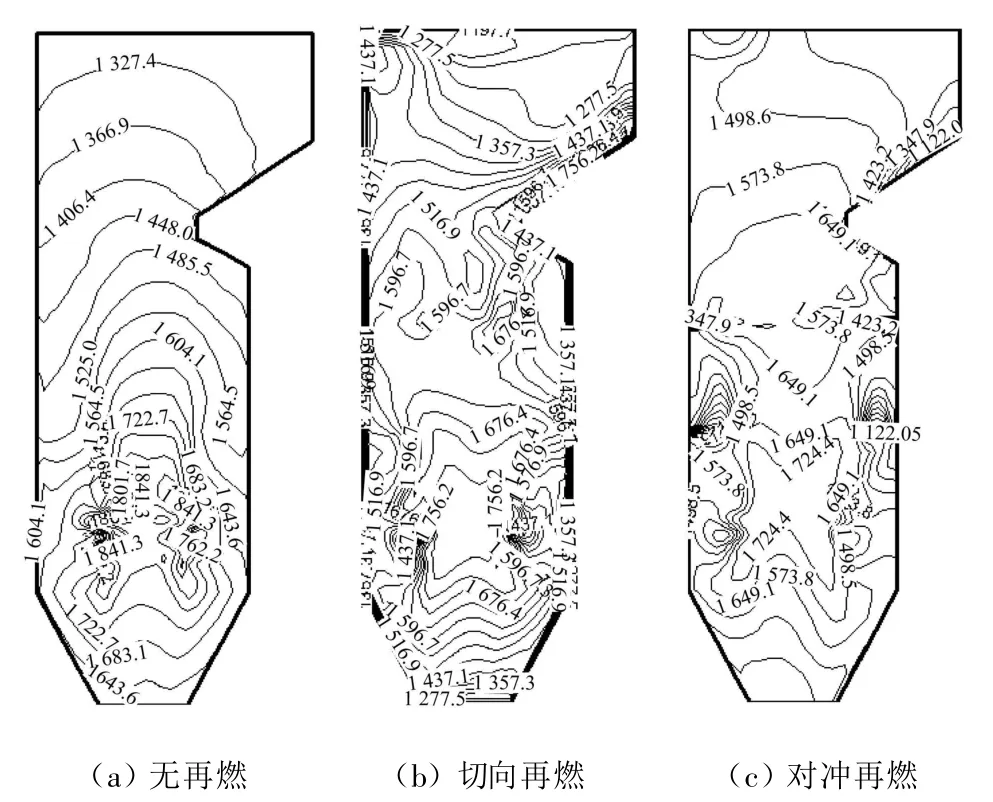

图5为炉膛中心截面温度的分布.从图5(a)可以看出,整个炉内主燃烧区的温度最高,约为1 850 K,沿炉膛高度方向,温度呈下降趋势.与图5(a)相比,图5(b)和图5(c)中炉内的主燃烧区温度明显下降,而燃尽区温度则有一定的上升,从燃尽风喷口到折烟角附近这一区域最为明显.这是由于采用再燃技术以后,炉膛主燃烧区的燃料给入量减少,燃烧强度降低,因此温度有所下降,而燃尽区燃烧了大量来自主燃烧区和再燃区的未燃尽产物,释放出大量热量,使得燃尽区温度高于无再燃时的温度.但在炉膛出口处,无再燃、切向再燃及对冲再燃3个工况下的炉膛出口烟温又趋于一致,这是由于在每种工况下炉膛出口区域燃烧反应均已基本完成,而3个工况的总入炉热量是相等的,因此在燃烧反应完成后的区域内,所反映出的温度水平相当.

图5 炉膛中心截面温度的分布Fig.5 Temperatu re distribution at fu rnace center section

2.4 气流旋转强度

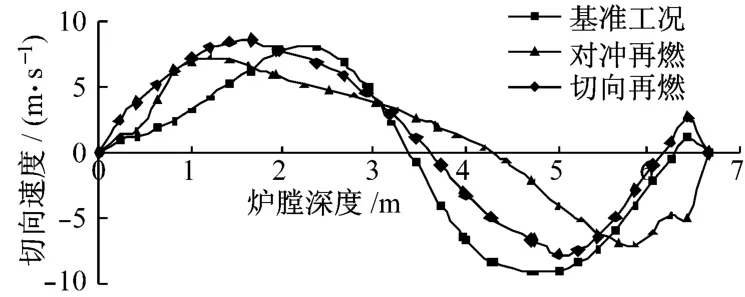

图6为再燃喷口截面处沿炉膛深度方向的切向速度.从图6可以看出,在再燃喷口截面处,由于喷射的天然气流量较小,3种工况对应的切向速度最大值基本保持不变,对冲再燃和切向再燃工况下炉内主气流切圆直径均略有增大.通过图7则可以看出,由于燃尽风流量较大,在燃尽风喷口截面处的切向速度分布随燃尽风的喷入有较大变化,与无再燃工况相比,切向喷入燃尽风使切向速度最大值明显增加,而对冲喷入燃尽风则抑制了切向速度的增大,使得炉内气流水平面切圆旋转运动的强度大大降低,但对冲喷入燃尽风使主气流旋转的不对称性也有一定增大.

图6 再燃喷口截面处沿炉膛深度方向的切向速度Fig.6 Tangential velocity distribution along furnace depth at section of rebu rning gas injection

图7 燃尽喷口截面处沿炉膛深度方向的切向速度Fig.7 Tangential velocity distribution along furnace depth at section of overfire air injection

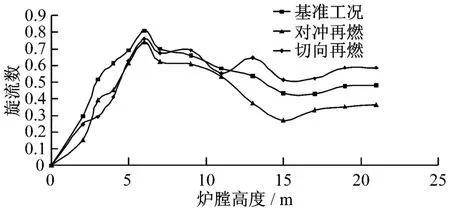

图8为旋流数沿炉膛高度的分布.根据参考文献[16-17],对旋流数进行计算:

式中:Sw为旋流数;Gφ为角动量的轴向通量;Gx为轴动量的轴向通量;ρ为烟气密度;u为炉膛内横截面上轴向速度的分量;w为炉膛内横截面上切向速度的分量;R为截面水力半径;A为旋转气流的截面积,A=πr2,r为实际气流的旋转半径.

图8 旋流数沿炉膛高度方向的分布Fig.8 Sw irl num ber distribu tion along fu rnace heigh t

与无再燃工况相比,由于投入再燃系统后,主燃区的烟气量降低,导致炉内主气流切向速度的降低程度大于轴向速度的降低程度,因此炉膛主燃烧区的旋流数略有降低.在再燃区域内,当切向投入再燃气体后,加强了炉内主气流的旋转,旋流数与无再燃工况相当;当对冲投入再燃气体后,对炉内主气流旋转有一定抑制作用,旋流数有所降低,但不明显.总之,再燃区域内3种工况的旋流数基本相等.随着燃尽风的加入,旋流数则发生了明显变化,对冲喷入燃尽风使旋流数降低,切向喷射则相反,这是因为燃尽风风量大,对炉内主气流的旋转运动造成了较大的扰动.

因此,在进行天然气再燃系统布置时,燃尽风喷口宜采用对冲布置.如果采用切向布置,将导致炉膛出口旋流数过大,进而造成水平烟道内的速度偏差和温度偏差过大,带来水平烟道内过热器等受热面局部超温爆管等危害.

3 结 论

(1)沿炉膛高度方向,炉内的NO x浓度迅速升高,而后逐渐降低,但在常规燃烧工况下,NOx浓度的降低幅度并不明显,而加入天然气后,NO x浓度显著降低,随着燃尽风的加入,NO x浓度又小幅度上升.

(2)再燃前后墙对冲布置对降低煤粉锅炉NO x的排放效果好于切向布置,在模拟工况下,前者炉膛出口NO x降低率比后者高6%,模拟结果与试验结果一致.

(3)与无再燃工况相比,切向再燃和对冲再燃2种工况下的CO含量均有所升高,增幅基本一致,在模拟工况下,CO增量为1.08%.

(4)加入再燃气体后,炉内温度分布发生了变化,高温区域向炉膛上部转移,但温度值变化基本在200 K以内,对炉内整体温度分布的影响不大.

(5)与再燃系统切向布置比较,再燃系统对冲布置有利于减少炉膛出口气流的残余旋转.

[1] The U.S.Department of Energy,National Energy Technology Laboratory.Evaluation of gas reburning and low-NOxburners on a w all-fired boiler[EB/OL].(2001-02)[2009-09].http://www.netl.doe.gov/technologies/coalpow er/cctc/cctdp/bibliography/demonstration/pd fs/eerco/GRLNBPPA.pd f.

[2] 吴双应,李友荣,卢啸风,等.再燃烧技术原理及其影响因素分析[J].冶金能源,2002,21(2):24-30.

[3] 邹和根,刘汉周,卢啸风,等.天然气再燃低NOx技术及其工业试验的系统设计[J].重庆大学学报:自然科学版,2004,27(2):83-86.

[4] 张忠孝,姚向东,乌晓江,等.气体再燃低 NOx排放试验研究[J].中国电机工程学报,2005,25(9):99-102

[5] 林鹏云,罗永浩,陆方.天然气再燃降低燃煤锅炉NOx排放的研究[J].动力工程,2006,26(1):150-152.

[6] 仇中柱,潘卫国,任建兴,等.天然气再燃降低NOx排放的实验研究[J].动力工程,2007,27(1):126-129.

[7] SHEN B X,YAO Q,XU X C.Kineticmodel for naturalgas reburning[J].Fuel Processing Technology,2004,85(11):1301-1315.

[8] SU S,X IANG J,SUN L S,eta l.A pp lication of gaseous fuel reburning for controlling nitric oxide em issions in boilers[J].Fuel Processing Technology,2009,90(3):396-402.

[9] DIM ITRIOU D J,KANDAMBY N,LOCKWOOD F C.A mathematical modelling technique for gaseous and solid fuel reburning in pulverised coal combustors[J].Fuel,2003,82(15/16/17):2107-2114.

[10] SU S,XIANG J,SUN L S,eta l.Numerical simulation of nitric oxide destruction by gaseous fuel reburning in a single-burner furnace[J].Proceedings of the Combustion Institute,2007,31(2):2795-2803.

[11] FRANCO A lessandro,D IAZ Ana R.The future challenges for“clean coa l techno logies”:Joining efficiency increase and pollutant emission control[J].Energy,2009,34(3):348-354.

[12] 刘燕燕,周伟国,罗时杰,等.天然气再燃技术在电厂锅炉的应用[J].上海电力学院学报,2004,20(3):35-38.

[13] 刘汉周,邹和根,郭涛,等.四角切圆煤粉炉天然气再燃烧技术的试验研究[J].热力发电,2006,35(1):37-40.

[14] LU X F,LIU H Z,AMANO R S.Industrial demonstration on NOxremoval by gas reburning in a 50 MW e tangential pu lverizing coal-fired boiler[C]//Proceeding of the 2006 ASME Power Con ference.A tlanta,Georgia,USA:ASME,2006.

[15] BOWM AN C T.Chem istry of gaseous pollutant formation and destruction[M]//BARTOK W,SAROFIM A F.Fossil fuel combustion:a source book.New York:John Wiley&Sons,Inc.,1991.

[16] 李彦鹏,徐益谦,刁永发,等.切向燃烧锅炉炉膛内旋流数分布的研究[J].热能动力工程,2001,16(5):477-480.

[17] 王振雷.关于切向燃烧炉膛烟气残余旋转计算结果的几点初步看法[J].锅炉制造,2006(4):32-34.