干法乙炔生产装置运行总结

王宝双,程浩,郭亚军

(浙江巨化股份公司电化厂,浙江衢州324004)

干法乙炔生产装置运行总结

王宝双,程浩,郭亚军

(浙江巨化股份公司电化厂,浙江衢州324004)

介绍了干法乙炔装置在化工投料试车期间出现的问题,提出了整改意见。通过技术经济性分析,表明该装置可实现高负荷的连续稳定运行。

干法乙炔;化工投料;试车;总结

浙江巨化股份公司电化厂在行业中率先引入了干法乙炔技术国产化装置。该套装置于2008年1月20日开始化工投料试车,经历了数十次试生产以及工艺、设备改造,连续生产1个星期左右,乙炔最高流量可达2 500 m3/h。

1 装置介绍

1.1 干法乙炔工艺流程

干法乙炔工艺是用略多于电石理论反应所需要的水,以雾态喷在电石粉料上,使之发生水解反应产生乙炔气,产生的电石渣为含水量4%~10%的干粉末。

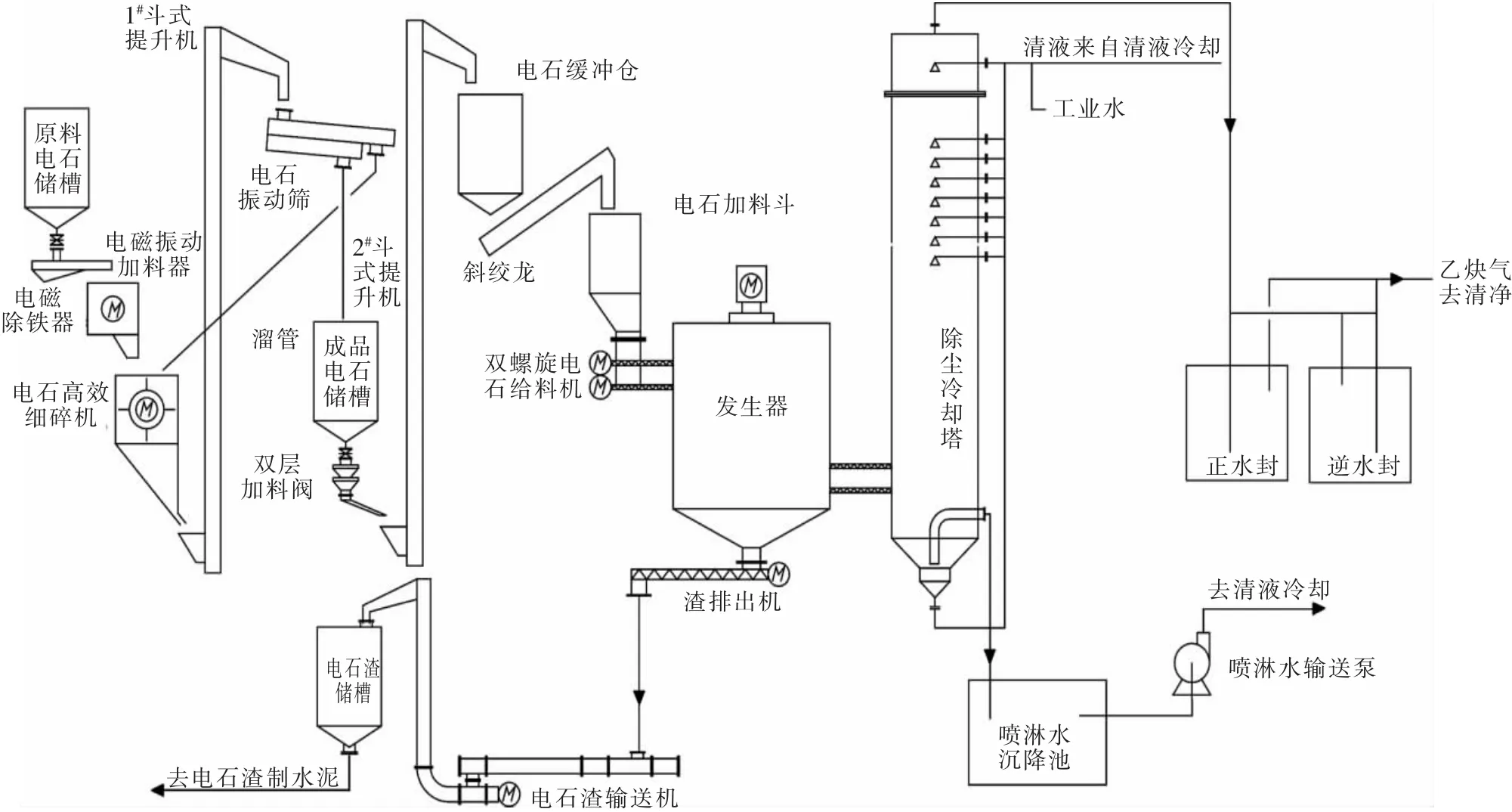

干法乙炔工艺主要包括破碎供料、发生排渣和除尘冷却3个工序,其工艺流程见图1。

(1)破碎供料工序

初步破碎后的合格电石(粒径≤50 mm)通过电石拉料车送至聚氯乙烯车间乙炔界区,将电石送入原料电石储槽,经电磁振动加料器将电石均匀地送入除铁器,除去矽铁后再进入电石高效细碎机进行再破碎,处理至粒径3 mm左右,进入1#斗式提升机,提升至电石振动筛进行筛分处理,过筛后合格的电石(粒径≤3 mm)进入成品电石储槽经电动双层加料阀送入2#斗式提升机,通过提升送至电石缓冲仓,再经斜绞龙进入电石加料斗备用。经电石振动筛筛分出的不合格电石(粒径>3 mm)通过溜管进入电石高效细碎机进行再破碎。

(2)发生排渣工序

加料斗内的电石通过双螺旋电石给料机均匀地送入发生器,从发生器的侧面分别进入发生器的第1层和第2层。在发生器搅拌和相应的水喷射作用下,乙炔气体逸出,从发生器下部乙炔气出口排出,进入下一步的除尘冷却工序。电石进入发生器第1、第2层后通过搅拌从发生器中心孔下落至第3层,再经过搅拌从发生器第3层层板的外周下落至发生器第4层层板,如此循环运动,电石渣灰从第10层中心孔排出,通过渣排出机送入电石渣输送机,再通过电石渣斗式提升机送入电石渣储槽,最后送入电石渣制水泥生产装置。

(3)除尘冷却工序

图1 干法乙炔工艺流程图

来自发生器的乙炔气从除尘冷却塔的下部进入,经过多层雾状喷淋水的接触式洗涤冷却,乙炔气中夹带的电石渣粉尘和一部分热量被喷淋水带走,经过除尘冷却后的乙炔气从除尘冷却塔的顶部出去,再通过正逆水封后送至乙炔清净系统。除尘冷却塔的冷却洗涤水是来自冷却的清液(可以切换至工业水),塔底出来的洗涤水进入喷淋水沉降池,通过沉降后,上清液通过喷淋水输送泵送至清液回收、冷却系统。

1.2 装置建设概况

该装置从2007年5月破土动工,2007年11月开始进行设备的单机试车、系统的试压试漏、吹扫以及装置的联动试车,于2008年1月25日进行了首次化工投料试车。

1.3 员工培训教育概况

该装置为国内首套技术引进装置,由于经验不足,也没有相似的装置可供参考和学习,员工教育工作尤为重要。该公司组织了数十次授课教育,包括理论讲解、现场指导、仪表和技术提供方的授课等,为了强化授课效果,促使员工尽早掌握该套装置的操作,采取了理论讲解和现场考试相结合的形式。在化工投料试车前,通过联动试车的不断模拟和强化操作及一系列的技术操作培训,全体员工均达到了本套装置稳定运行所需要的操作水平。

2 运行总结

2.1 化工投料试车前的准备工作

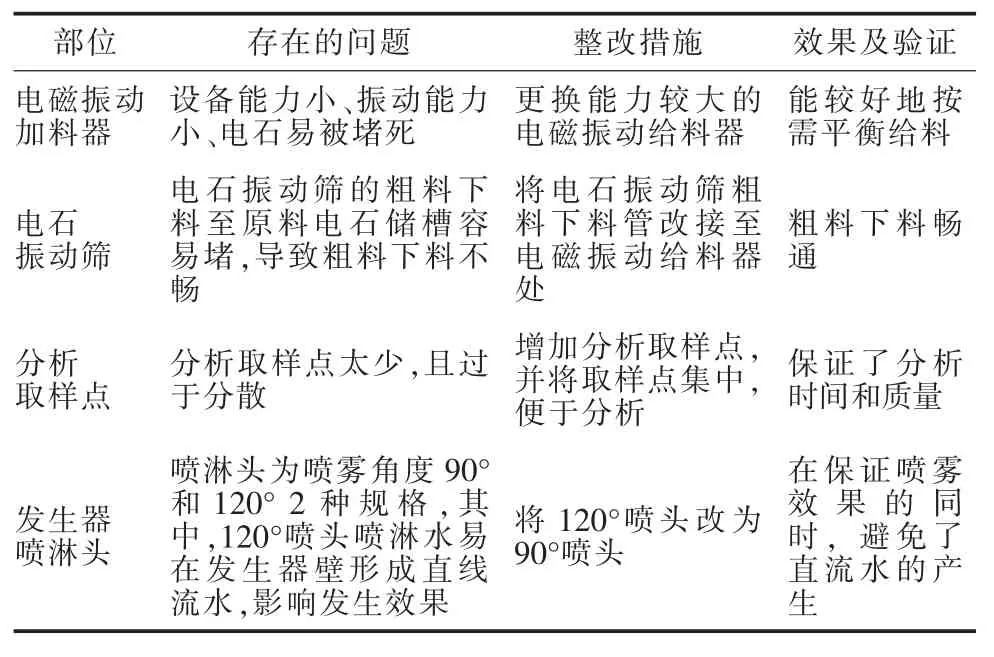

为了确保干法乙炔装置化工投料试车的顺利进行,在试车前,结合前期的单机试车和联动试车暴露的问题逐一进行整改,并对该套装置的运行程序、连锁点的确定以及发生器的用水量等进行了调试。单机试车和联动试车存在的问题及整改措施见表1。

表1 单机试车和联动试车存在问题的整改措施

2.2 首次化工投料试车情况及整改措施

巨化电化厂干法乙炔装置于2008年1月25日进行了首次化工投料试车,试车期间负荷为600 m3/h。

首次试车后,暴露出了设备故障及设备间能力匹配等问题。通过及时整改,为再次试车打下了基础。

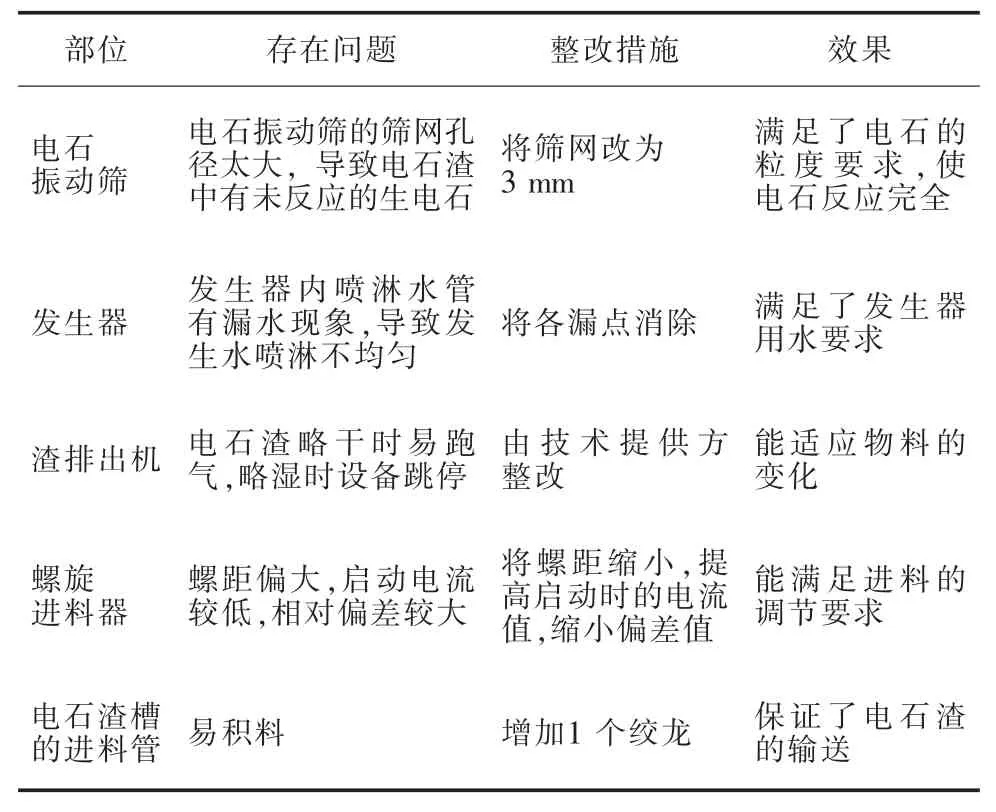

首次化工投料试车存在的问题及整改措施见表2。

2.3 整改后的运行情况

经过首次试车后的整改,装置于2008年3月26日进行第二次试车。此次试车较为稳定,但仍有一些问题,集中在设备的故障上。此次试车充分验证了各项工艺指标值,并对各物料消耗提供了分析数据,同时也在短时间内验证了该套装置的最高负荷。

表2 首次化工投料试车存在的问题及整改措施

员工在实际操作中积累了宝贵的操作经验,为干法乙炔装置稳定运行打下了基础。在此次试车中没有因操作不当导致装置停车的现象发生。

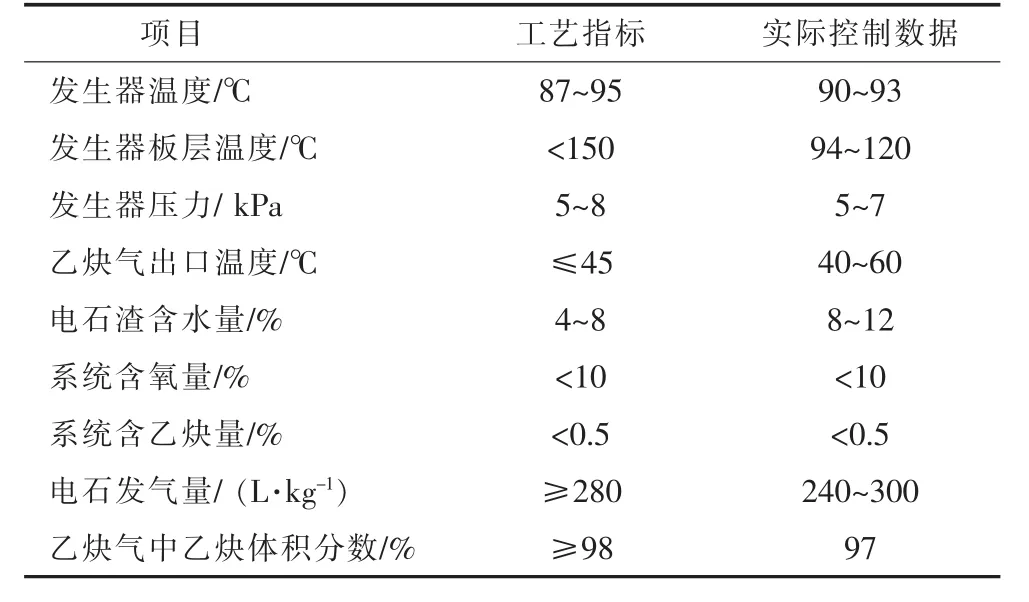

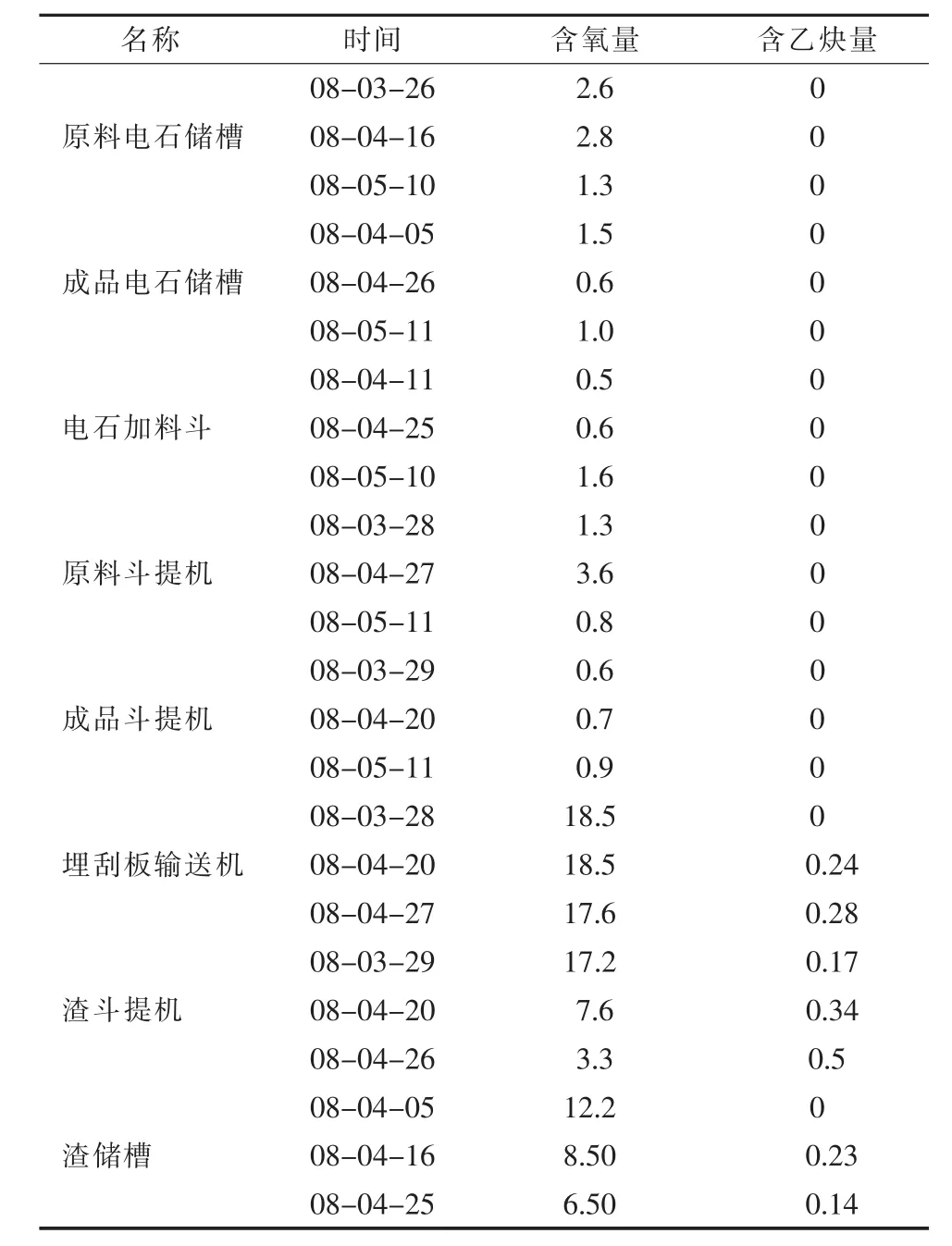

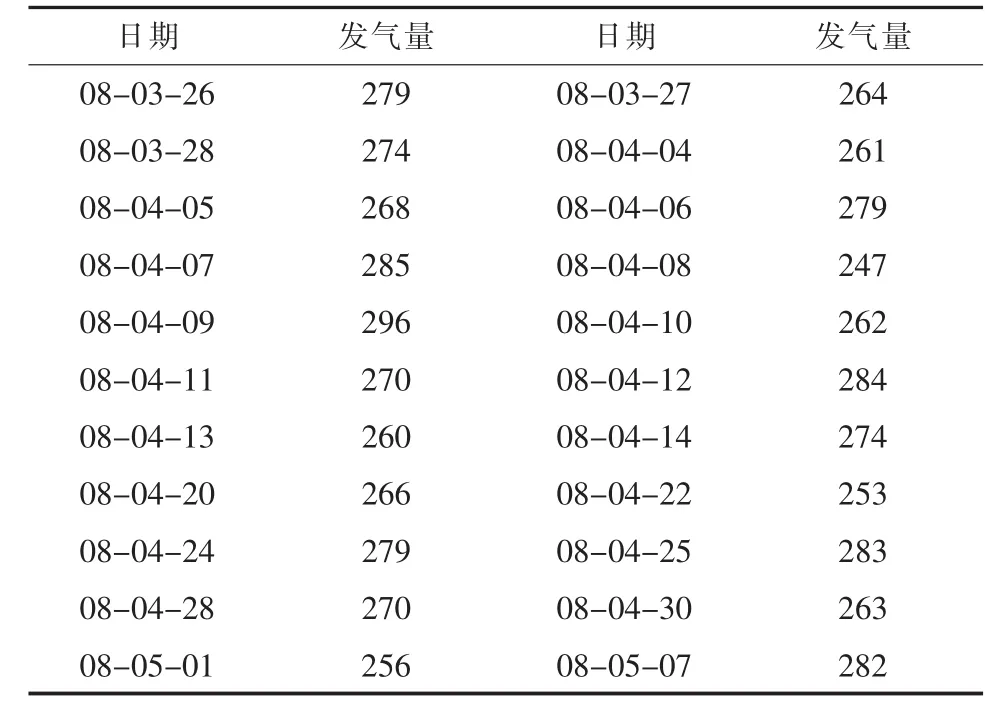

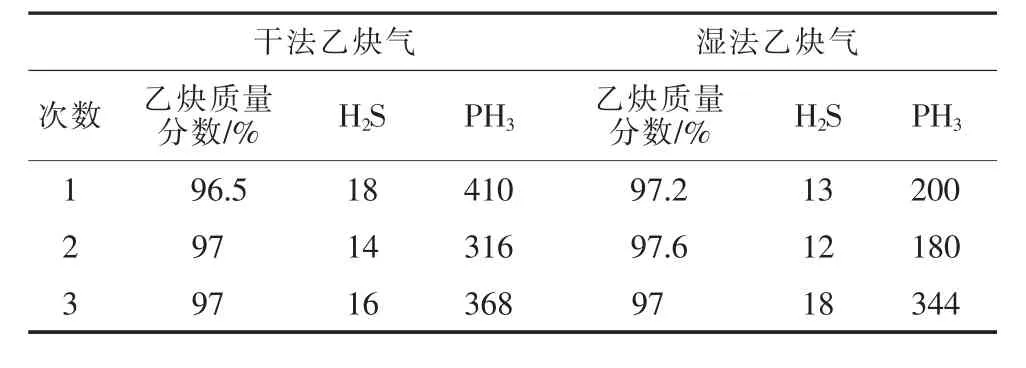

各项工艺指标的执行情况见表3,系统中含氧量和含乙炔量见表4,试车期间使用的电石发气量分析数据见表5,乙炔气的质量分数比较见表6。

表3 各项工艺指标情况

根据技术提供方提供的技术指标,结合该装置的实际情况,电石渣的含水量控制为8%~12%时,装置运行较稳定,且不含生电石,发生器的搅拌电流也得到了较好的控制。

根据技术提供方要求,进入发生器的电石粒径≤3 mm,其中0~1 mm的必须达到50%以上。试车期间电石振动筛过筛下来的电石基本能够满足该要求。

该套装置设计能力为5万t/a,即乙炔流量设计能力为2 500 m3/h。根据试车期间运行情况,装置在2 200 m3/h以下的负荷运行均较为稳定,能够稳定运行8 h以上。试车期间,该套装置的最高流量为2 900 m3/h,但在该负荷状态下运行时间较短,流量提升的时间间隔较短,且电石渣中含有生电石。

表4 系统中含氧量和含乙炔量%

表5 电石发气量分析数据L/kg

表6 乙炔气质量分数比较10-6

经过几次化工投料的试车运行,该套装置的主要问题仍然集中在除铁器容易卡、铁收集器内的电石较多、电石振动筛易堵、渣的排放较慢且强度较大等问题上。

3 技术经济分析

(1)干法乙炔与湿法乙炔相比,具有产能高、效率高等优点。从试车运行数据来看,干法乙炔的产率明显要比湿法高,可以达到87%以上,而湿法乙炔平均只有82%左右。

(2)发生器满负荷下最大耗水量为10 m3/h,冷却塔补充水量为3 m3/h,干法乙炔发生装置的耗水量约为13 m3/h。

(3)耗电量约为320 kW·h,因其流程长,耗电量要比湿法高。

(4)干法乙炔装置主要靠氮气来确保系统的安全性,其氮气耗要比湿法高。试车期间氮气流量平均约为200 m3/h,因此在保证装置安全稳定运行的情况下,降低氮气耗是干法乙炔装置经济运行的重要因素。

4 结语

通过不断改进,巨化电化厂干法乙炔装置已运行稳定,可实现高负荷的连续运行,为电石法聚氯乙烯生产的经济运行突破了瓶颈。

Operation summary on equipment of acetylene production by drying process

WANG Bao-shuang,CHENG Hao,GUO Ya-jun

(Electrochemical Plant,Zhejiang Juhua Co.,Ltd.,Quzhou 324004,China)

The problems existing in chemical commissioning run test of the production process of acetylene equipment by drying process were introduced and the correction proposal were put forward.Through technical and economic analysis,the device could achieve stable continuous high-load operation.

acetylene by drying process;chemical feed;testing;summary

TQ221.24+2

B

1009-1785(2010)10-0017-03

2009-09-24