溶解型防污涂料动态性能研究

张海永,孟宪林,林红吉

(海军涂料分析检测中心,北京 102442)

科研与开发

溶解型防污涂料动态性能研究

张海永,孟宪林,林红吉

(海军涂料分析检测中心,北京 102442)

利用海水动态模拟实验装置模拟船舶航行时船舶水下船体防污涂料的实际服役工况,对3类船舶溶解型防污涂层进行动态模拟实验,定期测量防污涂料铜离子释放率、表面粗糙度、涂层厚度等各项性能,研究各项性能的动态变化规律,并对3类溶解型防污涂料达到一年防污期效的涂层厚度进行了计算。研究结果表明,溶解型防污涂层铜离子释放率在实验初始有大幅下降,随后逐渐稳定,表面粗糙度随时间缓慢下降;模拟航速的上升会提高涂层防污剂的释放率,增加各种涂层表面粗糙度的变化程度,加快涂层厚度减薄。

溶解型防污涂料;铜离子释放率;表面粗糙度;涂层厚度;模拟实验

Abstract:This paper adopted a simulation testing device,which could simulated the service condition of antifouling coatings on ship underwater hull in laboratory,to investigate the dynamic performance of three kinds of controlled depletion polymer(CDP) antifouling coatings.Copper leaching rate,surface roughness and the film thickness were measured in termly time.The relationship between the performance and the testing time,and the effect of simulating speed on the performance were studied.The film thickness of four kinds of CDP antifouling coatingswhich attain antifouling expect in one year were calculated.The research result showed that,their copper leaching rate decreased rapidly in initial time then incline to steady gradually,and their surface roughness decreased slowly,and increasing the simulating speed could enhance copper leaching rate,and accelerate the surface of incline to smooth,and increase the speed of decreasing of the film thickness.

Key words:CDP antifouling coatings;dynamic performance;copper leaching rate;surface roughness;film thickness;simulation test

防污涂料的开发需要很长的周期,尤其是防污性能考核需要大量的时间。通常一个防污涂料新产品从配方设计到进入市场,必须要经过实验室性能测试、浅海挂板试验、实船涂装试验等,这些试验不仅消耗相当长的时间,而且耗资巨大[1],因此,针对新型防污涂料研究其涂层性能评价的新方法具有重要意义。洛阳船舶材料研究所设计了一套防污漆防污性能动态实验装置[2],将涂装防污漆的样板安装在转子实验装置上模拟船舶航行状态,在天然海水中按一定周期连续运转,和海洋污损生物生长旺季时样板浸泡相结合进行试验。美国材料与试验协会制订的《船舶防污涂料在天然海水中受水流剪切力作用实验方法》提供了一种模拟船舶在动态和静态时涂料受水流作用下动态模拟方法[3]。Iva Trentin[4]等人研究的船舶防污漆的快速测试方法中,采用加速老化池和加速老化机进行涂料的动态模拟实验,评价防污漆的性能。但是,由于上述试验在海港进行,试验周期长且耗费较高,不利于新型防污涂料的开发和配方筛选。本文采用自行设计的动态模拟实验装置对溶解型防污涂料的防污性能进行动态模拟实验,定期测量防污涂料铜离子释放率、表面粗糙度、涂层厚度等各项性能,研究各项性能的动态变化规律,并对3类溶解型防污涂料达到1年防污期效的涂层厚度进行了计算。

1 实验方法

1.1 溶解型防污涂料

本文选用配方如表1中3种溶解型防污涂料进行性能测试和评价。

表1 溶解型防污涂料配方Tab.1 Composition of controlled depletion polymer(CDP)antifouling coating

1.2 涂层试板制备

50×50×lmm的钢板作为试样底板,经打磨和除锈处理后,在其上刷一道防锈底漆,干膜厚度约为50μm。待其干燥后,将待测的防污涂料涂刷在底漆上,共涂刷3道,待前一道涂层干燥后再涂刷下一道,每道约为100μm。在钢板背面和涂层侧面涂上一薄层石蜡,以防止试板进入海水后被腐蚀,影响试验结果。每种涂料涂装10块试板。

1.3 动态性能模拟实验

1.3.1 试验模拟装置 本文设计的防污涂料动态性能模拟装置如图1所示。实验装置采用旋转和冲刷两种模拟方式:旋转模拟方式用于模拟船舶航行时海水的磨蚀作用,即海水对船舶水下船壳的剪切作用;冲刷模拟方式用于模拟海水飞溅对船舶外壳和海洋结构物的冲刷作用。

图1 动态性能实验装置Fig.1 Dynamic performance testing apparatus

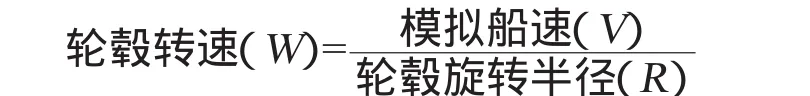

1.3.2 模拟航速与旋转速度的关系 动态模拟实验装置是利用旋转轮毂的旋转模拟船舶的航行实况,因此,模拟时旋转轮毂的旋转线速度与船舶的航速相等。轮毂的转速计算如下[5]:

式中 模拟船速V=航速×1852m·h-1,轮毂旋转半径R=0.075m。代入式中,得转速

本文选择使用的模拟航速与电机转速的关系见表2。1

表2 航速与转速的关系Tab.2 Relation between sailing speed and rotating speed

.3.3 实验周期与性能测试 溶解型防污涂料的实验周期为360h,采用连续动态旋转方式进行模拟实验。分别在实验前、24、48、72、96、144、192、264、360h实验后,将试样取出分别测量铜离子释放率、表面粗糙度、涂层厚度。

铜离子释放率的测定根据国家标准《船底防污漆铜离子实海释放率测定法》[6](GB6824-86),在435nm处,以CHCl3为参比液,使用LENGGUANG721分光光度计测其吸光度。依据上述标准,绘制的铜离子含量标准曲线见图2。

图2 铜离子含量标准曲线Fig.2 Standard curve of the copper ion content

使用HOMMELTESTER表面粗糙度仪测量涂膜表面粗糙度,粗糙度的测量方向与在动态模拟实验时海水对涂层的冲刷方向垂直,并在涂膜表面平均选择5处进行测量,为便于重复测量,记录各处的测量位置与方向。测量粗糙度前,须将试样表面轻轻擦洗干净,并自然干燥。

使用YAZHONG LAT-8膜厚仪测量涂层的厚度,在试样表面测量9个点,精确的定位每个测量点,便于重复测量及数据比较,取平均值为试样的厚度。

2 结果与讨论

2.1 铜离子释放率

使用动态模拟实验装置对制备的3种溶解型防污涂层分别进行了模拟航速为12、20和28节的动态模拟实验,并随同做试样的静态浸泡实验,测量了各试样铜离子释放率。其中,模拟航速为12节时铜离子释放率随时间的变化见图3,模拟航速对涂层铜离子释放率的影响见图4。

图3 溶解型防污涂层铜离子释放率和实验时间的关系Fig.3 Relationship between CDPCopper leaching rate and testing time

从图3中可以看出,3种溶解型防污涂层在12节模拟航速时的铜离子释放率在实验初始随着时间下降较快,随后逐渐稳定,各涂层铜离子释放率的大小关系是CDP2>CDP1>CDP3。根据溶解型防污涂层的配方可知,CDP3中含有ZnO和Fe2O3,它们可以调节铜离子的释放率。CDP2的铜离子释放率整体高于CDP1和CDP3,而且CDP2中的Cu2O含量高于CDP1和CDP3,说明溶解型防污涂层中Cu2O含量的增加会提高铜离子的释放率。

图4 模拟航速对溶解型防污涂层铜离子释放率的影响Fig.4 Effectof simulating speed on CDPCopper leaching rate

由图4可知,各种溶解型防污涂层铜离子释放率随着模拟航速的增大而上升,且在相同的模拟航速时,铜离子释放率的大小关系是CDP2>CDP1>CDP3。溶解型防污涂层浸入海水后,表层树脂开始溶解,铜离子不断释放。随着模拟航速增加,海水的冲刷作用使得涂层树脂的溶解速度加快,铜离子释放率也增高。由溶解型防污涂层的配方可知,CDP2中Cu2O含量高于CDP1和CDP3,在相同的模拟航速下CDP2的铜离子释放率高于CDP1和CDP3;虽然CDP3中Cu2O含量高于CDP1,由于CDP3中的ZnO具有调节铜离子释放率的作用,因此,在相同的模拟航速下,CDP1的铜离子释放率高于CDP3。

2.2 表面粗糙度

衡量表面粗糙度的参数有多个,如取样长度内轮廓偏距绝对值的算术平均值(R a)和取样长度轮廓峰顶线和轮廓谷底线之间的距离(R t)均可用于评价防污涂层的表面粗糙度,本文主要研究了溶解型防污涂层在12节和20节模拟航速时取样长度内轮廓偏距绝对值的算术平均值(R a)的变化规律。3种溶解型防污涂层的表面粗糙度变化规律基本相同。图5为CDP2在12节航速时涂层表面粗糙度R a随实验时间的变化,表3为模拟航速对CDP2表面粗糙度R a的影响。

图5 溶解型防污涂层表面粗糙度和实验时间的关系Fig.5 Relationship between CDP1 surface roughness and testing time

由图5可知,溶解型防污涂层CDP2的表面粗糙度R a总体呈缓慢下降趋势,且变化缓和;溶解型防污涂层浸入海水后,涂层表面树脂开始溶解,海水与涂层界面产生的湍流冲刷涂膜表面突出的漆膜,R a逐渐下降;随后涂层基体溶解形成粗糙表面的速度与海水冲刷表面突起漆膜的速度达到平衡,涂层粗糙度变化趋于缓和,R a基本保持不变。由表3可知,CDP2涂层在两种模拟航速实验

表3 模拟航速对CDP2涂层表面粗糙度R a(μm)的影响Tab.3 Effectof simulating speed on CDP1 surface roughness R a(μm)

后的粗糙度R a值小于实验前,其中20节模拟航速实验后R a值小于12节。原因是模拟航速越大,涂层表面突起漆膜被冲蚀的速度也越快,表面更光滑。

2.3 涂层厚度

溶解型防污涂料的防污期效与涂层厚度和涂层的磨蚀速率有关[5],即

而涂层的磨蚀速率与船舶的航速存在着一定的关系,为此本文研究了溶解型防污涂料涂层厚度随时间的变化规律以及不同航速对涂层厚度的影响。

12节航速时,溶解型防污涂层厚度随实验时间的变化见图6。

图6 溶解型防污涂层厚度和实验时间的关系Fig.6 Relationship between CDP coatings film thickness and testing time

由图6可以看出,溶解型防污涂层在动态模拟实验过程中,涂层厚度缓慢下降,且涂层的减薄速度与时间成线性关系。溶解型防污涂层浸入海水后,涂层表面树脂开始在海水中缓慢溶解,动态海水与涂层表面相互作用形成的漩涡带走涂层表面溶解的树脂,如此重复的过程使涂层厚度随时间变化逐渐减薄。

图7为模拟航速对溶解型防污涂料涂层厚度的影响。

图7 模拟航速对溶解型防污涂层厚度的影响Fig.7 Effectof simulating speed on CDP coatings film thickness

由图7可以看出,随着模拟航速的增大,涂层厚度差逐渐增大,3种涂层在相同的模拟航速实验前后的厚度差的大小关系是CDP3>CDP2>CDP1。随着航速增大,涂层树脂溶解的速度加快,海水冲刷涂层表面溶解漆膜的速度加快,涂层减薄速度上升。上述结果说明,3种溶解型防污涂层在相同航速中服役时,涂层达到相同的防污期限所需要的涂层厚度为CDP3最大,CDP1最小。

利用上述公式可以计算出 CDP1,CDP2和CDP3在20节航速的船舶上应用时,要到达一年防污期效所需要的涂层厚度分别为63.9,67.1和112.6μm。

3 结论

(1)溶解型防污涂层铜离子释放率在实验初始有大幅下降,随后逐渐稳定,模拟航速的上升会提高涂层防污剂的释放率,各涂层铜离子释放率随实验时间和模拟航速变化的关系为CDP2>CDP 1>CDP3。

(2)溶解型防污涂层的表面粗糙度随实验时间的延长而缓慢下降,随模拟航速的上升而增加。

(3)溶解型防污涂层厚度随时间缓慢下降,且涂层的减薄速度与时间成线性关系,随着模拟航速的增大而增大,CDP1,CDP2和CDP3在20节航速的船舶上应用时,要到达一年防污期效所需要的涂层厚度分别为63.9、67.1和112.6μm。

[1]Eric R.Holm,Dean E.Wendt,Lenora Brewer,etal.Characterization of Foulingat Field TestSitesof theONRBiofouling Program:Background Information and Results for 2006-2007.Naval Surface WarfareCenter technology report:5-14.

[2]金晓鸿,叶美琪,胡雪娇,等.船舶防锈漆体系加速实验方法研究[J].涂料技术,1994,(1):37-40.

[3]ASTM Standard Test Method for Subjecting Marine Antifouling Coating to Biofouling and Fluid Shear Forces in Natural Seawater.Designation:D4939-89(Reapproved 1996).

[4]Iva rentin,Vittorio Romairone,Giuseppe Marcenaro,Giorgio De Carolis.Quick test methods for marine antifouling paints[J].Progress in Organic Coatings,2001,42:15-19.

[5]Edward D.Hinson.Analyzing Underwater Hull Coating System Wear for Surface Combatants[D].Naval postgraduate school thesis ofmasterdegree,1999.25-32.

[6]国家标准(GB6824-86)[S].

Research of dynam ic performance of controlled depletion polymer antifouling coatings

ZHANG Hai-yong,MENG Xian-lin,LIN Hong-ji

(Navy Coating Analyze and Testing Center,Beijing 102442,China)

TQ630.1

A

1002-1124(2010)01-0016-04

2009-10-23

张海永(1976-),男,工程师,硕士,主要从事舰船涂料的研究开发和性能测试工作。