大型铸件超声波检测工艺控制

罗云东 于宝虹

(上海宝钢工业检测公司,上海201900)

铸件的材质特点是晶粒粗大、组织不致密、不均匀。铸件超声波检测时普遍存在的问题是透声性差、声耦合差、干扰杂波多[1]。尤其是结构复杂的大型铸件,因铸造工艺控制难度大,往往会在铸件内部产生大量的铸造缺陷,较常见的缺陷有:气孔、夹渣、夹砂、疏松、缩孔和裂纹、冷隔等。虽然超声波检测是大型铸件内部缺陷检测最适用的方式,但由超声波技术准确检出并定量、定性的分析铸造缺陷仍具有一定的难度。因此,为确保超声波检测大型铸件缺陷时的准确性,制定严格超声波检测工艺并进行控制是至关重要的。

1 铸件超声波检测的技术准备

1.1 了解被检测对象

进行超声波检测前,首先要全面了解被检测的铸件情况。通过查看图纸、现场检查及委托方对项目的介绍等方式明确检测铸件的材质、结构特征、浇铸方式、冒口位置分布、工件摆放的形式、可接触到的检测面、工件各部位的厚度尺寸、表面状况以热处理状况、修复情况及工件的加工余量等。这些情况对于超声波检测工艺参数的选取、检测工艺的制定及检测波型的分析、缺陷的定性等具有非常重要的意义。此外还需要了解超声波检测铸件的制造进度,以便在合适的检测节点和环境进行检测,以免错过最合适的检测环境。

1.2 明确超声波检测技术要求

超声波检测技术要求是编制超声波检测方案及实施超声波检测的依据。铸件的设计图纸一般会明确规定超声波检测扫查面、依据的标准及验收规范或技术条件。在超声波检测实施前,检测人员应充分地了解相关标准及规范内容,明确超声波检测关键参数的选择原则,尤其明确超声波检测频率、探头、灵敏度调节、缺陷定量方式、判定依据等主要规定。如项目实施内容超出超声波检测机构通用作业指导书的范围,则需要编制专用的超声波检测方法。

1.3 标准规范

1.3.1 冶金企业常用的大型铸件检测标准规范

(1)GB7233—1987铸钢件超声波探伤及质量评级方法

(2)JB/T5000.14—2007重型机械通用技术条件 第14部分:铸钢件无损检测

(3)SEP 1922 铁素体钢铸件的超声波检测

(4)DIN1690 第2部分 金属材料铸件交货技术条件 依据无损检测对铸钢件的质量等级进行分类

(5)DIN EN 12680-2铸造-超声波探伤 第2部分:高应力零部件用铸钢件

(6)SN 320 第10部分 轧机铸钢机架检验规程

1.3.2 标准比较

(1)国内外铸钢件检测标准中,关于检测工艺方面的规定大致相同。铸件超声波检测方法均以纵波直探头扫查为主,检测频率在(1~6)MHz范围之间,近场区内缺陷推荐采用双晶探头检测。必要时,采用横波斜探头进行辅助检测。对于铸件需检查的部位尽可能采用直探头从两个不同的方向进行检测。

(2)无损检测方法标准只是规定检测方法及对发现的缺陷进行适当的等级分类,并不作验收性判定。应根据铸件的使用条件、大小形状、材料牌号、缺陷分布,及生产情况来确定铸钢件超声波探伤的验收等级。验收等级应在有关技术文件或图样上规定。例如 GB7233—1987中规定了∅3 mm、∅4 mm、∅6 mm三种平底孔当量灵敏度,同时说明应由供需双方规定铸钢件每个区域的探伤灵敏度。

(3)DIN1690-2和SEP 1922标准对检测对象的适用范围都有明确的厚度上限规定,而国家标准GB7233—1987标准只规定了被检工件的厚度下限值(厚度大于等于30 mm的碳钢和低合金钢铸件)。在98版基础上更新的JB/T5000.14—2007标准,在制定时参考了相关国际标准,在技术要求方面与DIN1690-2和SEP 1922标准规定基本一致。

1.4 仪器、探头和试块

1.4.1 仪器超声波检测大型铸件时,为了方便波形参数的读取和记录,应选用数字式超声波探伤仪。有条件时,也可以采用具有自动绘制AVG曲线的超声波探伤仪。这样就可省去人工计算或查表获得缺陷当量的时间,明显提高检测效率。超声波检测大型铸件往往需要长时间或者登高实施,所以仪器尽量选用便携性强的轻巧仪器。

1.4.2 探头

铸件超声波检测一般采用以直探头为主的扫查方式,必要时,采用斜探头作辅助扫查。探头型号的选取应依据检测标准规定,单晶直探头一般采用(1~2.5)MHz的检测频率,常用的有 B2S、B1S及B1SL;双晶直探头最常用的是SEB2,用于外层60mm以内区域的检测;横波斜探头常用 450~700 之间,频率(1~2.5)MHz,用以辅助检测直探头扫查不易发现,与表面成一定角度的缺陷。

1.4.3 试块

超声波检测铸件对比试块一般采用系列平底孔试块。对比试块采用与被检铸件材质相同或相近的材料制作,其超声衰减系数应与被检铸钢件材料的衰减系数相同或相近。试块可参照GB7233—1987标准制作, ZGZ系列对比试块和ZGS对比试块的型式见图1所示[2]。

图1 铸件检测对比试块型式Figure 1 Pattern of reference block for casting test

图1中:d—平底孔直径,L—试块全长,D—试块直径。d、L、D值大小根据被检铸件的厚度确定。采用与被检工件同炉铸造、同材质、同热处理状态的试件制作的对比试块能够得到较准确的灵敏度调节结果。如标准允许也可以采用反射良好的工件本体调节灵敏度。

2 现场检测

2.1 表面准备

去除被检部位表面的氧化皮及影响超声耦合的污物,表面粗糙度应达到Ra≤12.5μm,被检表面平整、干净。

为了方便大型铸件大平面上缺陷位置的标注和记录,可采用网格定位的方式。选定基准位置(O点),并在被检部位表面打上单位尺寸的网格线。网格线的大小根据扫查面的大小来确定,可为100 mm×100 mm,也可为500 mm×500 mm或其他尺寸规格。以A×B(A、B分别为纵、横向网格编号)的方式标注检测区域。采用该方法可明显缩短缺陷定位测量标注记录时间,大幅度提高检测效率。

2.2 声速校准

采用已知厚度的试块(同材质同热处理状态)或铸件本体完好部位,利用仪器自动校准功能校准材料声速,同时完成探头零点校正。

2.3 可探性判定与衰减系数的测定

2.3.1 可探性判定方法

(1)采用2 MHz的纵波直探头,在检测灵敏度下,如果平底孔回波幅度比同声程噪声信号幅度高8dB以上,则该铸件适合进行UT。

(2)如果不能满足上述要求,则降低至1MHz频率进行测试,满足要求,则以1MHz频率进行UT。

(3)如1 MHz仍不能满足适用性要求,则需对工件进行热处理以改善其透声性,在满足要求后实施检测。

2.3.2 衰减系数的测定

超声波检测大型铸件,须考虑材质衰减,衰减系数由现场实测计算。

在铸件本体上选择有平行底面的相对完好部位,实测计算材质衰减系数,每一铸件至少测量三点取平均值。实际检测时,通过多点测量值比较确定各被检部位材质衰减系数作为缺陷定量计算参数及补偿依据。

2.4 检测灵敏度

灵敏度一般采用平底孔试块或工件本体底面回波进行调节。

采用平底孔试块绘制距离波幅曲线(DAC曲线)是一种方便快捷的方式。但对于大型铸件检测项目,往往很难做到制作最大声程与工件厚度相当的平底孔试块。双晶扫查试块是必须加工的,因为采用大声程的本体底面调节制作小声程的距离波幅曲线往往会产生较大的误差,尤其对于材质不均匀、衰减严重的厚壁铸件。

如果被检部位厚度较大,则要分段绘制超声波检测距离波幅曲线。如在某宽厚板轧机架箱体检测时,针对550 mm的检测厚度,采用了本体底面有代表性的无缺陷部位调节检测灵敏度(∅5 mm/550 mm),采用计算法[1](如公式1)并分段绘制了DAC曲线,见图2所示。DAC1与DAC2相差24 dB。

△=20lg(PB/Pf)=20lg[(2λxf2)/(πDf2xB)]-α双(xB-xf)

(1)

式中 △——当量差;

PB——铸件底面回波声压;

Pf——平底孔缺陷回波声压;

λ——波长;

Df——平底孔缺陷的当量直径;

α双——材质衰减系数;

xB——铸件底面至检测面的距离;

xf——平底孔缺陷至检测面的距离。

图2 某轧机牌坊本体检测DAC曲线Figure 2 DAC curve of one rolling mill stand

2.5 扫查与记录

选择有规律的扫查路径,首先以单晶直探头进行全面扫查,观察是否存在无底波区域及底波明显降低部位(底波降低量≥12 dB部位)。对于既无底面回波又无缺陷回波的位置,观察是否存在与入射面倾斜的缺陷,或采用斜探头辅助分析。对被检区进行100%扫查,相邻两次扫查相互重叠约为晶片尺寸的15%。

对现场检测发现的缺陷应记录其深度、面积(延伸性缺陷)、波幅/当量、位置等。缺陷较多时,为了提高检测效率,也可在检测完成后根据检测参数且考虑不同距离的材质衰减dB值逐一计算缺陷的当量尺寸,或根据AVG曲线得到缺陷的当量。

2.6 缺陷的评判

2.6.1 评判缺陷需考虑的因素

超声波检测铸件时,单纯依靠超声波反射波型特征及当量大小很难准确评判缺陷,评判缺陷时一般应考虑如下因素:

(1)反射回波的当量大小;

(2)缺陷延伸与否及延伸面积;

(3)缺陷是否具有裂纹性缺陷特征;

(4)缺陷对底面回波的影响程度(以dB值表示);

(5)反射体占壁厚的百分比;

(6)缺陷位于铸件厚度方向的区域(中部或外部);

(7)缺陷是否位于工件高应力区域及承受交变载荷的关键部位;

(8)缺陷面积是否满足所属区域的量值规定;

(9)缺陷面积与铸件总面积之比;

(10)缺陷对于不同扫查面的表现结果(波型特征及几何尺寸);

(11)无法准确定性缺陷时所需要的辅助检测方法。

2.6.2 铸造缺陷的定性分析

对铸造缺陷进行定性首先应了解其铸造工艺及可能产生的缺陷类型,再结合缺陷超声波检测回波特征、多方向的扫查结果、缺陷特征参数及辅助检测结果进行缺陷定性。

(1)检测实例1

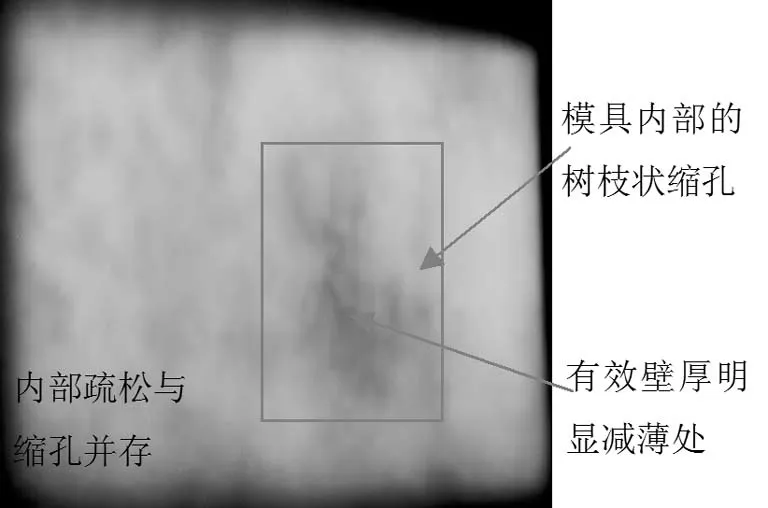

对一件大型铸造模具进行超声波检测,已知该模具为纵向竖立浇铸,冒口位于模具顶部,因此检测方案制定为模具上部为重点检测部位。对模具径向100%UT扫查,并作轴向辅助扫查后,发现模具冒口附近均存在大面积的无底波区域,如图3所示。初步判断该区域由疏松和缩孔缺陷引起。

为验证缺陷的性质,选择其中的一件模具进行了高能射线照相复验。见图4,在射线底片上可见大面积的疏松和一处较大的树枝状缩孔,材质状况非常不均匀。缩孔影像中部可见一条高黑度带状不连续图像,模具在该处的有效壁厚减薄严重,对模具承载能力和使用寿命将会有较大的影响,判定为不合格。

(2)检测实例2

图3 大型模具冒口附近缺陷分布示意图Figure 3 Defect distribution around the riser

对某铸件进行超声波检测,当从主检测面(铸件经机加工的大平面)进行扫查时,反射波型呈现断续相连的面状缺陷特征,疑似裂纹性缺陷,但其延伸面并不平行于上表面,而是与表面呈一定的倾角。目视检查与扫查面相对的铸件表面,可见连续的凹痕状未熔合线。打磨未熔合部位可见明显的金属分界面,该区域侧面经打磨后经荧光磁粉检测,磁痕呈线状显示,见图5。根据以上特征判定该缺陷为铸造冷隔。

图4 铸造模具底片影像分析Figure 4 Image analysis of the casting mould

3 结语

超声波检测大型铸件内部缺陷是一种有效的方法。实施检测前应充分了解被检铸件、熟悉检测标准,基于铸件的特点,制定确保检测灵敏度又方便实施的检测方案。在条件允许时尽量选择多个检测面对同一部位进行扫查,这样更有利于缺陷的定量与定性分析。缺陷评判时应综合考虑相关因素,才能得出比较准确的缺陷结论。必要时,可采用磁粉、射线等检测方法辅助分析及复验确认缺陷性质。

[1] 全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤.北京:中国锅炉压力容器安全杂志社,1995.

[2] 国家标准局.铸钢件超声波探伤及质量评级方法,附录A,1987.