航天煤气化工艺高闪废蒸汽的优化利用

王永胜,张士祥,赵振新,赵军杰,党 夏

(1.河南煤业化工集团新乡中新化工公司 ,河南新乡 453800;2.河南城建学院化学化工系 ,河南平顶山 467044)

航天煤气化工艺高闪废蒸汽的优化利用

王永胜1,张士祥1,赵振新2,赵军杰1,党 夏1

(1.河南煤业化工集团新乡中新化工公司 ,河南新乡 453800;2.河南城建学院化学化工系 ,河南平顶山 467044)

通过优化航天煤气化高闪蒸汽回收工艺,充分利用高闪蒸汽,既回收利用了能源,又得到了高品质蒸汽。

煤气化 ;航天 ;高闪 ;蒸汽

河南煤化集团新乡中新化工于 2007年新上一套 30万 t/a甲醇装置。其气化采用了航天粉煤气化工艺,变换采用了耐硫低水汽比宽温变换工艺,净化采用了低温甲醇洗工艺,甲醇合成采用了低压合成工艺,精馏采用了三塔流程。航天煤气化生产工艺中,来自气化炉激冷室的高温、高压黑水 (40 t/h,温度 215℃;压力 4.0 MPa)和来自合成气碳洗塔的高温、高压黑水 (10 t/h,温度 210℃;压力 3.72 MPa)在高压闪蒸槽中闪蒸得到 13 t/h的低压饱和蒸汽(压力 0.5 MPa,温度 158℃)。这部分蒸汽的品质较差,我们结合本单位的实际情况,在原有设计的基础上,大胆创新,对原工艺路线进行了优化,合理利用了这部分低品质蒸汽,从而节约了成本,降低了能耗。本文主要介绍了如何充分利用这部分经过高压闪蒸得到的低品质低压饱和蒸汽。

1 航天煤气化技术简介

航天煤气化技术由航天科技集团自主研发,充分吸收了当今世界两大先进煤气化技术 (即 Texco水煤浆加压气化技术和 Shell粉煤加压气化技术)的优点。在原料煤本地化、工艺路线优化、节省投资、关键设备国产化方面做了大量的研究工作,最终研制出了高效节能的煤气化技术。该技术在燃烧调节系统、气化炉辐射段均采用先进的粉煤气流床气化技术;灰渣水系统、洗涤、净化则采用气体急冷流程技术。其主要技术有如下特点:①以干煤粉为原料,用高压 CO2(或N2)输送进入气化炉,对煤的特性(如含水量、含硫量、含氧量及灰分含量)不敏感,煤种适应范围宽;②气化炉为水冷壁结构,操作温度高,有效地提高了碳的转化率 (达到 99%以上),冷煤气效率可达到 80%;③水激冷流程除渣,同时冷却粗合成气,气体中的汽/气比较高。

航天煤气化技术性能已达到了目前国际上最先进的壳牌的主要经济技术指标水平。目前,国内已经投产和即将投产的装置共计有 23套。

2 现有装置中高压闪蒸蒸汽的利用情况

2.1 高闪蒸汽利用现状

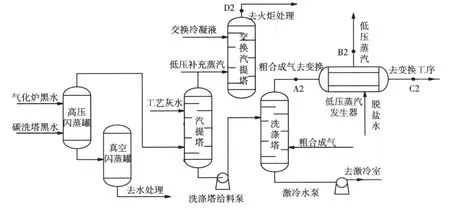

现有工艺路线的高压闪蒸蒸汽利用方案如下页图1所示。

2.2 工艺介绍

现有装置高压闪蒸蒸汽的工艺利用路线为:气化炉激冷室和合成气洗涤塔 (C-1301)底部来的黑水在减压后送入高压闪蒸罐 (V-1401)进行闪蒸,经高压闪蒸分离罐(V-1403)分离出的冷凝液送到除氧器(V-1408)回收工艺水,分离出的高闪蒸汽则全部送除氧器作为除氧蒸汽用。因这部分蒸汽品质不好,含有大量的不凝气体和杂质,不能作为清洁蒸汽利用,如果作为工艺灰水的除氧蒸汽使用,又容易造成除氧器超压和填料堵塞,因此只能作放空处理,大量的蒸汽被一并直接放空排放,每小时有 5 t左右的蒸汽被浪费。

高压闪蒸罐底部的黑水减压后送到真空闪蒸罐(V-1404)进一步处理利用。经除氧器预热、除氧后的工艺灰水(温度约 95℃)经泵送到粗合成气洗涤塔。粗合成气在洗涤塔内经工艺灰水洗涤后送到变换工序,首先进入低压蒸汽发生器管程与壳程的脱氧水换热,壳程产生低压饱和蒸气的同时粗合成气中的水蒸气冷凝下来。通常控制粗合成气出低压蒸汽发生器的温度为 190℃左右,水汽比在 0.6左右。

图 1 现有高压闪蒸蒸汽利用方案

2.3 高压闪蒸蒸汽的品质分析

由于航天煤气化工艺采用的是激冷流程,即粉煤气化后 1 500℃的粗合成气和熔渣经水激冷后全部进入激冷室的水浴降温,降温后粗合成气温度约220℃,进入粗合成气洗涤塔进一步洗涤、净化和降温。这就决定了来自气化炉激冷室的黑水和来自粗合成气洗涤塔的黑水携带有较多的杂质;也决定了这两股黑水闪蒸出来的蒸汽品质不太好。蒸汽品质如表 1所示。其温度为 158℃,压力 0.5 MPa,流量为 13 t/h。

表1 蒸汽品质表 %

2.4 原工艺存在问题分析

①蒸汽的品质决定了无法作为清洁蒸汽使用,除氧器无法完全吸收高闪分离器来的闪蒸蒸汽,放空造成了蒸汽和热量的严重浪费,每小时排掉约 5 t废蒸汽;②除氧器内设计操作温度104℃,而实际操作中温度只能达到 92℃,远远不能达到设计要求,不能达到除氧效果,这样就会造成后续气化设备的氧化腐蚀,降低了设备使用寿命,提高了潜在危险系数;③大量不凝气和蒸汽的放空污染了环境,同时也严重恶化了现场的操作环境。

3 优化利用改造方案

3.1 工艺方案的优化

我们根据原有工艺存在的问题,结合航天煤气化工艺特点对闪蒸蒸汽的利用工艺进行了优化,优化的工艺方案如图 2所示。

图 2 优化后的闪蒸蒸汽利用方案

3.2 工艺介绍

高压闪蒸出的废蒸汽从汽提塔底部入塔,工艺灰水从汽提塔顶部入塔,工艺灰水和高闪来蒸汽逆向接触换热,汽提塔控制压力在 0.5MPa左右,温度在130℃左右,汽提换热过程中,工艺灰水中溶的氧气被汽提出自下向上和饱和蒸汽中的不凝气以及过量的蒸汽一起从塔顶出塔,再送到变换的汽提塔底部,作为变换冷凝液的汽提蒸汽(蒸汽不够时,补充低压蒸汽),变换汽提塔塔顶的不凝气都被送到火炬工序处理。粗合成气的工艺流程不变。

设置汽提塔的目的是为了把高闪蒸汽携带的热量带到工艺灰水中去,使工艺灰水温度尽可能达到130℃左右,同时,该高温灰水进入粗合成气洗涤塔和粗合成气逆流接触洗涤,将高温灰水回收的热量再返回气化系统中,使出粗合成气洗涤塔的粗合成气温度上升到 213℃左右,这对粗合成气的水汽比有较大提高,可以从 1.07提高到 1.13,即粗合成气到低压蒸汽发生器时多带了 4.5 t的水蒸气。

粗合成气进入低压蒸汽发生器的管程和管外的脱盐水换热降温到 190℃左右送到变换后工序。多余的水分全部冷凝析出,析出同时,根据热量守恒定律(充分考虑了热损失),在低压蒸汽发生器的壳程实际多产生了 4 t清洁的低压饱和蒸汽,该低压饱和蒸汽可以和工厂的低压蒸汽并网使用。

优化后的工艺方案,主要目的就是把废蒸汽具有的热量全部带到气化系统里,在经过低压蒸汽发生器换热时,多得到一定量的高品质清洁低压蒸汽。

3.3 优化方案的优点

①高闪出的废蒸汽合理充分利用,热量全部返回到了气化系统中去,没有热量的浪费。原工艺每小时放空掉的 5 t废蒸汽,经此方案优化后,每小时能回收 4 t高品质的低压饱和蒸汽;②工艺灰水溶解的氧气能很好的除去,延缓了后续气化设备的氧化腐蚀,提高了设备的安全系数;③现场蒸汽放空不会再出现,优化了现场的操作环境。大量的不凝气体送到火炬处理,有效地解决了环保问题。

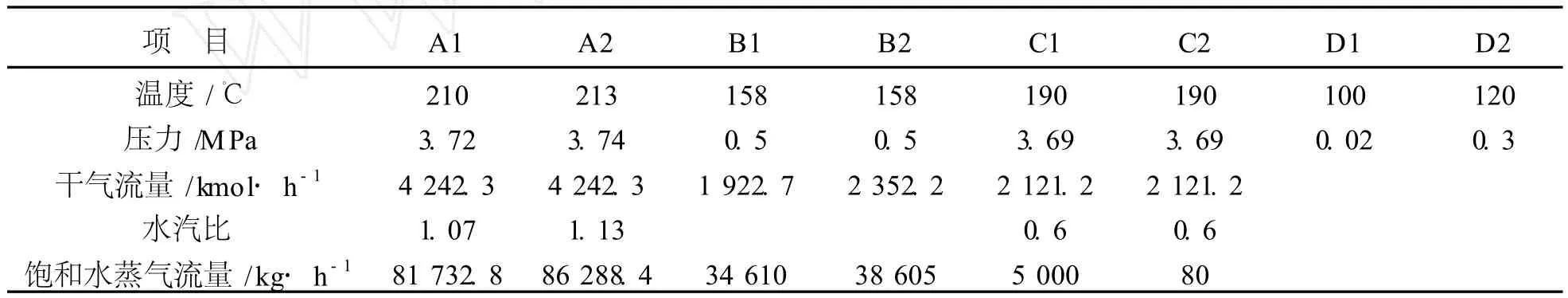

3.4 方案优化后关键点对比

优化后方案关键点对比见表 2。

表 2 方案优化后关键点的对比

优化后多产高品质低压饱和蒸汽 3 995 kg/h。

4 汽提塔的选型优化

4.1 汽提塔工况说明和选型原则

①该塔塔内的工艺流程为:低温的工艺灰水自顶部进入塔内,对高闪蒸汽进行接触式换热,尽可能回收高闪蒸汽的热量。这对于塔内件来说,传质和传热的两方面性能都需要加以考虑;②由于该塔塔内介质主要是水蒸气和低温工艺灰水,且工艺介质较脏,液相硬度较高,所含 Cl-浓度高,易在内件结垢,导致塔内件堵塞,对长期平稳操作不利,需考虑塔内件自身的抗堵性能;③应该尽可能选用板式塔类,填料类的内件在此工况下很难适应。

4.2 高压闪蒸汽提塔内件选用

①筛板塔和浮阀塔相比,在传质和传热性能上相差不大 (传质性能稍差,但不影响整体),对产品质量不会产生不利的影响;②筛板在设计上筛孔气相流速大,同样的负荷下,筛板塔盘上液相流动状态要比浮阀塔盘的流动状态混乱,这也就降低了液相在塔盘的进口堰、出口堰等处的结垢堵塞机率;③筛板塔作为板式塔的一种,只是在塔盘上开孔,没有类似浮阀等塔盘的传质元件,这就降低了塔盘堵塞的机率。类似浮阀的塔盘在此工况下,浮阀的边沿、阀腿、导向小孔等处极易形成结垢形成所需的中心点(类似结晶中心),而筛孔则没有这些因素。本方案的汽提塔选用了筛板塔。

5 综合效益分析

该优化方案充分回收利用了能源。并且提高了除氧水的除氧效果,改善了设备使用环境,保护了后续设备,有利于系统长周期稳定运行,提高了航天煤气化运行中的综合效益。以每小时多回收 4 t蒸汽、蒸汽价格 125元/t、全年生产时间 8 000 h计算,全年累计回收低压蒸汽 32 000 t,折合人民币 400万元。

TQ546.5

B

1003-3467(2010)16-0083-03

2010-06-28

王永胜(1974-),男,工程师,从事煤化工生产技术管理工作,电话:13703736395。