冷轧后处理机组张力辊设计计算

谭 刚 陈 兵

(中冶赛迪工程技术股份有限公司冷轧事业部,重庆 400013)

冷轧后处理机组张力辊设计计算

谭 刚 陈 兵

(中冶赛迪工程技术股份有限公司冷轧事业部,重庆 400013)

从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊设计计算,对后处理机组中获得精确的张力值以及张力变化规律,合理匹配张力值,提高产品质量和节能降耗有着重要意义。

张力辊 后处理机组 设计计算 功率分配

1 引言

连续生产线的带钢必须在张力之下运行,张力的最基本作用是保证带钢的正常运行,使带钢尽可能沿着生产线的中心线运行,而不致因走偏而造成边部刮伤甚至断带;同时,纠偏辊也只有在张力足够的情况下才能起到纠偏作用[1]。机组各段张力值的建立,是依靠在机组适当位置设置的夹送辊和张力辊实现的。带钢包绕在张力辊上,在其包绕接触处(包角处)产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对整条机组实现张力控制,因此张力辊是后处理机组连续运行的重要设备组成单元[2]。如何正确地获得精确的张力值及张力变化规律,更好的控制张力,使整个机组的张力得到合理的匹配,对提高产品质量,降低机组的能耗有着重要的意义,因此张力辊的设计对机组的正常连续运行显得尤为重要。本文从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊的设计计算。

2 张力辊几何、材质确定

张力辊几何参数和材质确定主要是辊径和辊身长度的确定以及表面材质的选定。为了防止带钢产生永久变形,张力辊辊径确定以带钢包绕在张力辊上不产生塑性弯曲变形为原则,即是以带钢绕过张力辊的弯矩小于等于带钢弹性极限弯矩为准则计算辊径[2~7]。由此,得出张力辊辊径计算公式:

式中D(m)为张力辊辊径;E(MPa)为带钢弹性模量;hmax(m)为带钢最大厚度;σs(MPa)为带钢屈服极限。式(1)表明,张力辊辊径取决于带钢的弹性模量、屈服极限和最大厚度。但实际中并不是辊径越大越好,设计时应根据产品方案综合考虑各种因素选择合适的辊径。

辊身长度根据带钢宽度确定,通常是带钢宽度加上200~300 mm。

张力辊表面包覆材质通常为聚氨酯橡胶,以增加辊子与带钢之间的摩擦力,同时可以避免带钢表面产生擦伤、印痕。

3 张力辊设计计算

3.1 张力放大系数计算

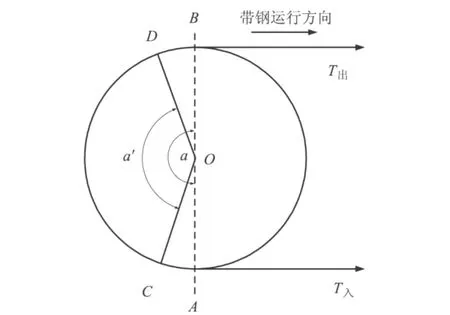

带钢包绕在张力辊上,在包绕接触处产生摩擦力,使张力辊入口、出口张力按某种规律变化,以此改变机组张力值[2]。若张力辊处于“电动”状态,即出口张力小于入口张力,如图1所示,根据欧拉公式可得:

图1 张力辊示意图

其中:μ为辊子与带钢之间的摩擦系数,其随辊面材质取值不同而不同,钢辊取值为0.15~0.18,包胶辊取值为0.18~0.28[2~4,8],α为带钢在辊子上的包角,由于带钢具有一定的刚性,张力辊出口和入口处的带钢往往不是完全紧贴在辊面上,因此实际包角α′小于理论包角α,实际计算中一般取α′为(0.8~0.9)α[2~4,8]。后处理机组中,我们一般取值μ为0.18,α′为0.85。

则每经过一个张力辊,张力放大系数可表示为:

3.2 张力辊组辊数确定

张力辊组辊数是根据出口张力和入口张力的最大比值确定的,即根据张力递增倍数的最大值kmax确定张力辊组辊数。

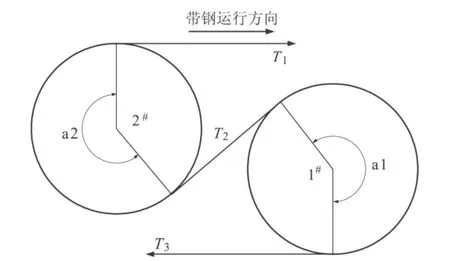

其中T出i和T入i表示第i种工况下的出口张力和入口张力,m为总工况数。

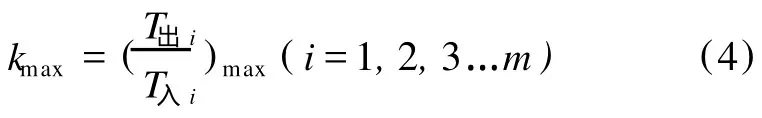

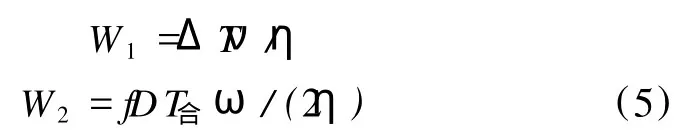

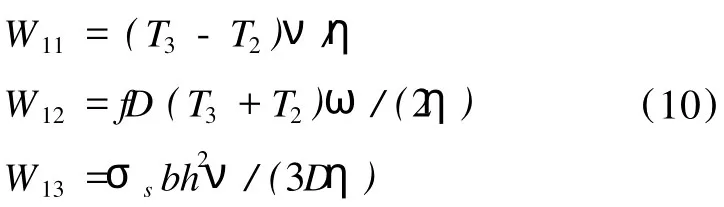

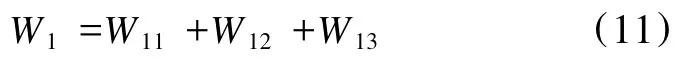

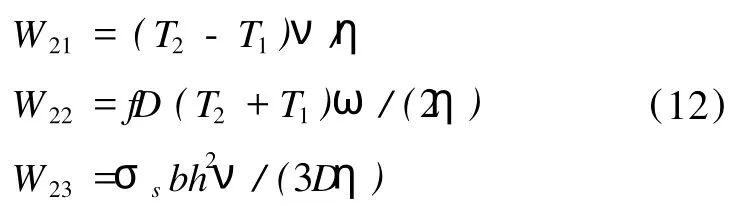

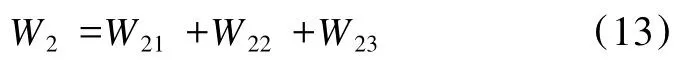

若1 若k 若k2 以此类推,若kn-1 在张力放大系数以及张力辊辊数已经确定的前提下,如何合理的分配张力辊组内各辊的功率十分重要。通常采用下面的两种分配方案[8]: (1)根据每个张力辊所能承载的最大张力递增倍数进行分配,即按照张力放大系数进行分配。 (2)根据最大张力递增倍数kmax对每个张力辊进行均分,即每个张力辊的张力放大倍数均小于等于k。 方案(1)可以为系统提供较大的张力放大倍数,为生产操作提供便利,但由于每个张力辊所承载的张力放大系数较大,会使系统较早出现打滑现象,提前进行辊面重磨,缩短辊子寿命;方案(2)中每个张力辊所承载的张力放大系数较小,可以减缓系统打滑的时间,延长辊子寿命。因此,设计中我们一般采用第二种方案进行张力辊功率分配。 确定了张力分配方案和每辊的张力放大系数后,可以逐次计算出每辊之间的张力值。 张力辊所需的传动功率主要由三个方面组成:(1)张力放大所需功率W1,(2)轴承摩擦损耗功率W2,(3)带钢弯曲变形损耗功率W3。 若张力辊出口和入口的张力差为ΔT(N),转动角速度为ω(rad/s),直径为D(m),张力辊所受合力为T合(N),带钢运行速度为ν(m/s),带钢宽度和厚度分别为b(m)和h(m),带钢的屈服极限为σs(MPa),张力辊轴承处的摩擦系数为f,传动系统效率为η。计算推导所需的各功率可表达为: 则张力辊所需要的传动功率W(W)为各功率损耗之和,即: 其中,张力辊所受合力T合为带钢张力、张力辊自重的合力,实际计算中,通常以张力辊出口张力和入口张力的数值和简化代替。 下面以两辊张力辊为例,分析张力辊组功率计算。图2所示为两辊张力辊示意图,张力辊处于“电动”工作状态,入口张力T3大于出口张力T1,1#辊和2#辊之间的张力值为T2。 图2 两辊张力辊示意图 根据张力辊功率分配方案(2),可得实际每个辊子的张力放大系数为: 则有: 根据式(5)可得,1#张力辊的张力放大所需功率W11、轴承摩擦损耗功率W12、带钢弯曲变形损耗功率W13分别为: 则1#张力辊所需的传动功率为: 同理,2#张力辊的张力放大所需功率W21、轴承摩擦损耗功率W22、带钢弯曲变形损耗功率W23分别为: 则2#张力辊所需的传动功率为: 根据计算的传动功率W1、W2选取合适的标准电机功率P1、P2,使其满足P1>W1,P2>W2。 选定好张力辊电机功率后,需要进行力矩校核。若电机输出转速分别为n1、n2,传动系统减速比为i,则可得电机所能为张力辊提供的正常工作力矩M1、M2分别为: 张力辊需要的工作力矩为克服出口、入口张力差需要的力矩MT、克服轴承摩擦需要的力矩Mf、克服带钢弯曲变形需要的力矩MM之和,其分别可由下式计算得出: 若M1>MT1+Mf1+MM1,M2>MT2+Mf2+MM2,则所选电机功率满足要求,否则需要加大电机功率直至满足要求为止。 同理,可以设计计算出“发电”状态下的张力辊功率。 已知:某镀锌线产品规格为带钢宽度b=1250 mm,带钢厚度h=1.6 mm,弹性模量E=2.1×105MPa,屈服极限σs=800 MPa,其2#张力辊出口张力T1和入口张力T3分别为10690 N和32620 N,机组最大运行速度为3 m/s,辊面衬层材质为聚氨酯橡胶,传动系统减速比i为18,效率η取值为0.9,轴承摩擦系数f取值为0.002。 根据式(1)可得420 mm即可,但根据工艺综合考虑,辊径选择为650 mm。包胶辊摩擦系数取值为0.18,辊子理论包角α1、α2均为232°,则根据式(3)可得每个张力辊的放大系数k为2.07。 Kmax==3.05,由于2.07<3.05<2.072,因此选用两辊两传动张力辊,每个辊子的实际放大系数k实为1.7468。计算可得T1,T2,T3分别为10690 N,18674 N,32620 N。 根据式(10)~(13)计算可得:W1=54 kW,W2=33 kW,则选取标准电机功率P1、P2分别为55 kW,37 kW,额定输出转速为1500 r/min,根据式(14)、(15)可得电机能为张力辊提供的力矩M1、M2分别为5672 N·m和3816 N·m。 根据式(16)计算得到张力辊需要的工作力矩分别为:4992 N·m、3040 N·m,小于电机的额定输出力矩,因此选型合理,满足生产要求。 本文从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊的设计计算,结合实例验证了设计计算方法的有效性和实用性,对后处理机组中获得精确的张力值以及张力变化规律,合理匹配张力值,提高产品质量和节能降耗有着重要意义。 1.许秀飞,带钢热镀锌技术问答[M].化学工业出版社,2007. 2.周国盈.带钢精整设备[M].机械工业出版社,1982. 3.潘卫东,柳如敏.二次冷轧机组张力辊设计计算[J].江苏冶金,2007,3(35):59~61. 4.符可惠.拉弯矫直机组张力辊的设计计算[J].有色金属加工,2007,4(36):49~50. 5.丁鸿武.1400mm彩涂机组张力辊装置的设计与计算[J].有色设备,2001(3):14~15. 6.郭良斌,罗治平,韩笑非.冷轧连续退火机组中张力辊组主要参数设计[J].机械设计与制造,2009,6:28~30. 7.张京城.张力辊组打滑与设计原则分析[J].有色金属加工,2003,3(32):23~26. 8.李海燕.冷连轧机组中张力辊组的设计[J].一重技术,2006,4:5~6. DESIGN AND CALCULATION OF BRIDLE ROLLS IN COLD M ILL AFTERTREAT MENT L INE Tan Gang,Chen Bing Based on the determining of the geometry parameter and material choosing of bridle rolls,tension calculation,power calculation,Torque checking,the design and calculation of bridle rolls in after treatment lines is detailedly discussed here,this have important effect on accurately obtaining the value and the variation rule of the tension,setting reasonable tension,improving product quality and saving energy in after treatment lines. bridle rolls,after treatment lines,design and calculation,power distribution 2010-02-24 谭刚,男,工程师。3.3 张力辊组功率分配与张力计算

3.4 张力辊组功率计算、力矩校核

4 设计计算实例

5 结论

(Cold Mill Department,CI SD I Engineering Co.,Ltd,MCC,Chongqing 400013,China)