炭砖炉缸侧壁异常侵蚀诊断研究

王红斌

(山西太钢不锈钢股份有限公司,太原 030003)

某钢厂高炉大修扩容后,高炉容积由1350 m3增至1650 m3。该高炉采用陶瓷杯结合半石墨炭砖的复合炉缸炉底设计,于2000年11月点火开炉。在投产2年零4个月后,由于炉底捣料层导热系数过低,影响冷却效果,导致炉底温度持续升高。遂及采取在炉底捣料层上钻孔,安装冷却水管的措施,使炉底温度趋于稳定[1,2]。随着高炉冶炼的进行,炉缸侧壁的侵蚀问题越来越严重,原安装在炉缸侧壁陶瓷杯和半石墨炭砖交界处(距离炉缸炭砖冷面950 mm)的电偶温度在运行5年后上升至900℃,大部分数据开始失真。为了继续实现对炉缸侧壁侵蚀的监控,高炉运行6年后,在距炉缸冷面50~300 mm处新安装了32支测温电偶。此后炉缸电偶温度继续升高。9年后,这些靠近冷面的新增电偶的最高平均温度也已经超过650℃,个别点甚至超过了800℃。此外,部分靠近冷面的电偶温度反而大于同标高下靠近热面的电偶温度。在此情况下,笔者采用了北京科技大学程树森实验室开发的炉缸炉底侵蚀监测模型[3,4],对炉缸侵蚀剩余厚度做出了判断,明确了导致异常侵蚀的原因,并进而采取了有效的炉缸维护手段。

1 炉缸异常侵蚀诊断

1.1 填料导热系数对陶瓷杯侵蚀速度的影响

该高炉采用“隔热法”炉缸,旨在通过炉缸侧壁陶瓷杯的高隔热来保护半石墨炭砖。在开炉初期,通过原始安装的热电偶监测,起到了一定的保护作用。但是,由于此高炉在炉缸半石墨炭砖和冷却壁间的填料导热系数过低,经化验在室温时填料导热系数仅为0.85(W/m·K),300℃时为1.36.在开炉后,虽然陶瓷杯的存在保护了靠近冷面的炭砖,但同时填料的热阻成了冷却的限制性环节。60 mm厚的填料层热阻相当于近850 mm的半石墨碳砖或者是200 mm的陶瓷杯。图1-a,1-b为填料导热系数为1和10的温度场分布比较,可见导热系数过低的填料层存在导致炉缸冷却很难发挥作用。图1-a中不但1150℃侵蚀线更为深入陶瓷杯,而且炉缸炉底拐角处铁水的固液两相区也更小,渣铁壳很难形成,大大加剧了陶瓷杯的侵蚀速度。

1.2 炉缸炭砖环裂分析

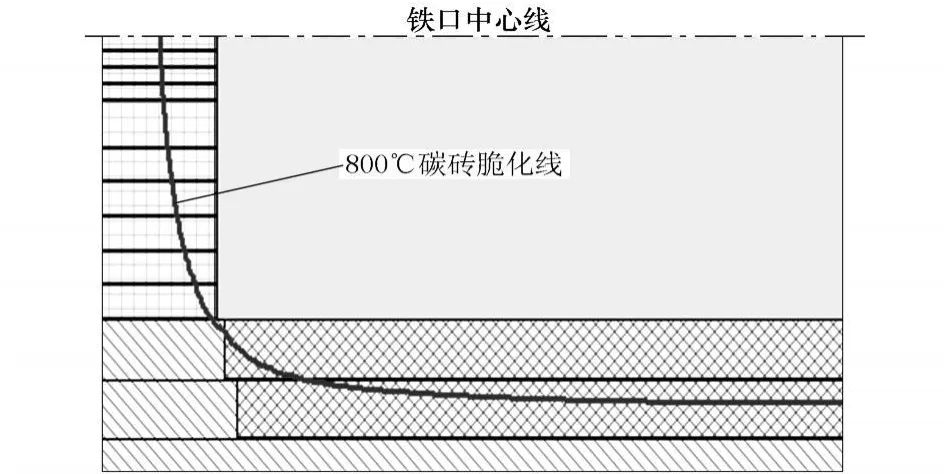

随着炉缸陶瓷杯的侵蚀,炉缸总热阻减小,填料层热阻所占的比例越来越大。经过计算可知,当炉缸陶瓷杯剩余50 mm厚时,填料层热阻所占比例将达30%。此时,不仅在1150℃侵蚀线无法被推出陶瓷杯热面,而且在800℃炭砖脆化线也由于填料层的存在深入到炉缸半石墨炭砖中,如图2所示。靠近热面的半石墨炭砖将发生脆化,且大块半石墨炭砖的冷面和热面温差高达700℃。冷热面膨胀系数不同,将在炭砖内部产生较大的热应力。当此应力大于炭砖破坏应力时,将导致炭砖内产生裂缝,使该高炉在炉缸部位的炉壳开裂,炉内炭砖发生了环裂。此外,高炉运行中的风口漏水、炉内碱金属富集等也会加剧炉缸炭砖的环裂[5-7]。

图1 炉缸侧壁填料层导热系数分别为1(1-a)和10(1-b)的温度场分布

图2 炉缸陶瓷杯剩余50 mm厚时炭砖脆化线位置

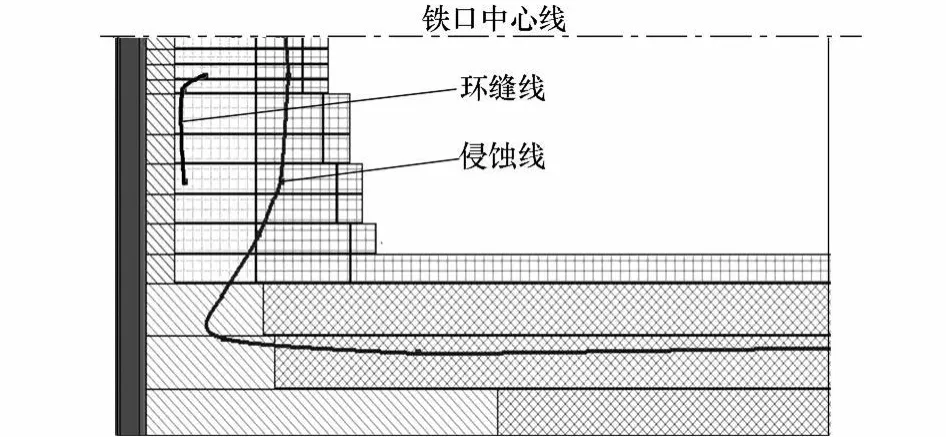

由于炉缸环裂,热电偶将随炭砖一起被拉向冷面。如图3所示,电偶数据线可能被拉断或是测温探头偏离了原来的位置,都将对测温数据的准确性造成影响,这可能也是该高炉炉缸原始测温电偶数据失真的重要原因。

图3 环裂影响热电偶测温示意

1.3 炉缸侧壁窜气分析

依据此高炉炉缸新增电偶的测温数据,利用侵蚀模型的分析结果,推断出此炉缸在部分区域存在着窜气。表1所示为炉缸相同标高下冷面电偶温度高于热面电偶温度的统计,在对电偶位置进行了校对无误后,可知炉缸冷却壁和炭砖间的窜气是造成温度异常的主要原因。

表1 炉缸异常电偶温度数据统计

1.4 炉缸侵蚀及环缝位置计算结果

以炉缸炉底热电偶有效温度数据为基础,利用北京科技大学程树森开发的炉缸炉底侵蚀监测模型,结合模型中“诊断知识库”,对环裂和窜气进行判断和处理。计算了该高炉炉缸在 55°,105°,155°,205°,255°,305°,355°等剖面的侵蚀内型、砖衬剩余厚度和环缝位置,得出该高炉炉缸侵蚀特点如下。

1)炉缸整体呈现较为明显的“象脚状”侵蚀。炉缸炉底拐角处侵蚀最为严重,此部位炭砖剩余厚度平均在750 mm左右,其中255°剖面剩余炭砖最薄为644 mm。如图4所示。

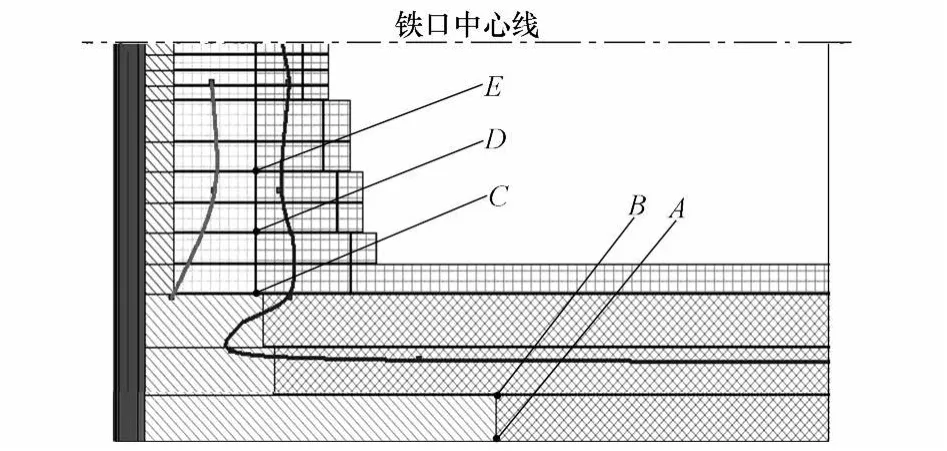

图4 255°剖面的侵蚀内型和环缝位置

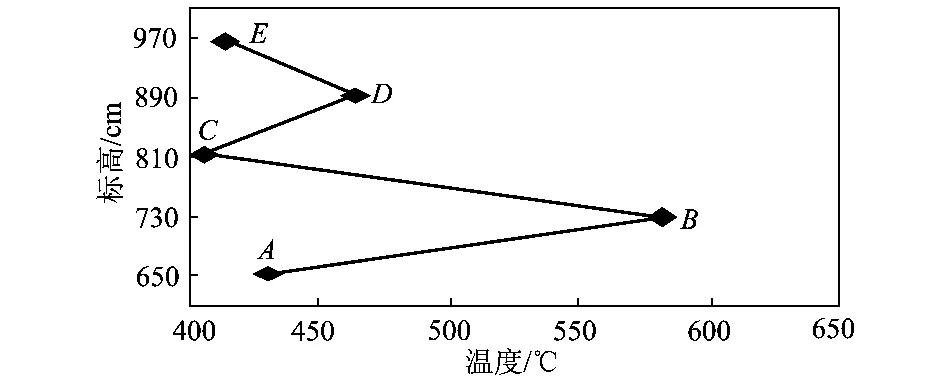

2)炉缸在圆周和高度方向上都存在较大范围的环裂,环缝分布在距炭砖冷面300~550 mm范围,部分角度的纵剖面内炉缸环缝从铁口发展至炉缸炉底拐角,给高炉寿命带来隐患。图5所示为355°纵剖面内的炉缸侵蚀轮廓及环缝位置,拐角最薄剩余炭砖为 713 mm,环缝距离炭砖冷面300~568 mm。图6为在不同高度电偶插入深度与测量温度的关系。

3)炉缸环裂的存在进一步加剧了窜气对侵蚀的影响,在炉缸部分区域环缝内的窜气使得炭砖两面受热,必须对此问题进行及时处理。

图5 355°剖面的侵蚀内型、环缝及热电偶位置

图6 不同高度热电偶测量温度

2 炉缸维护

依据炉缸异常侵蚀诊断和计算结果,结合高炉操作技术,采取了有针对性地炉缸维护手段。

1)针对炉缸环裂,从原料上尽量减少或避免锌碱金属入炉,并加强风口查漏的巡检力度,防止外部因素加剧环裂;从炉缸自身温度场分布出发,通过加钛矿护炉及改用长风口,减弱炉缸侧壁受到的冲刷侵蚀,同时在冷却壁和炭砖间灌浆,以减小气隙增加填料层的导热系数,最终通过“自保护”渣铁壳的形成来保护炉缸炭砖。

2)针对炉缸窜气,采用灌浆技术来消除冷却壁和炭砖间的气隙,减少气体通道,防止炭砖前后受热。

3)针对炉缸部分侵蚀最严重区域,当电偶温度急剧升高并接近其最高值时,采取临时性堵风口手段,以迅速避免侵蚀的进一步加剧。通过这些维护手段的采用,该高炉炉缸电偶温度已保持在历史最高值以下,实现了高炉的正常稳定生产。

炉缸经维护后,在355°剖面热电偶不同高度温度值有了明显改善,如图7所示。

图7 维护后355°剖面不同高度热电偶测量温度

3 结论

1)该高炉采用陶瓷杯复合炉缸炉底,由于炉缸填料导热系数过低,导致开炉后陶瓷杯侵蚀过快,可见填捣料导热系数的检验对高炉寿命至关重要。

2)利用炉缸侵蚀监测模型对该高炉炉缸异常侵蚀进行了诊断和模拟,明确了炉缸填料导热系数过低、风口漏水,锌碱金属及渣铁渗入最终导致炉缸出现环裂和窜气异常。

3)根据侵蚀模型计算,炉缸形成较明显的“象脚状”侵蚀,炉缸炉底拐角处炭砖最薄剩余厚度为644 mm,环缝分布在距炭砖冷面300~550 mm范围。

4)针对此炉缸存在的问题,采取了灌浆、加强风口漏水巡检、改换长风口等措施。目前,炉缸电偶温度低于历史最高值,实现了高炉的正常运行。

[1]何小平,杨志荣,尹素萍,等.太钢4号高炉大修炉体破损调查及改进[M].北京:中国钢铁年会,2001.

[2]张杰,杨志荣,王全武,等.太钢4号高炉炉底温度升高的原因及处理措施[J].炼铁,2004,23(sup):20-22.

[3]程树森,杨天钧,左海滨,等.长寿高炉炉缸和炉底温度场数学模型及数值模拟[J].钢铁研究学,2004,16(1):6-9.

[4]赵宏博,程树森,霍守峰.高炉冷却壁及炉缸炉底工作状态在线监测[J].炼铁,2008,27(5):4-8.

[5]葛玉荣,李业淳,林洙烈,等.本钢高炉炉缸炭砖环裂及炉底异常侵蚀的调查分析[J].炼铁,1991,3:46-51.

[6]赵宏博,程树森.迁钢高炉锌和碱金属循环富集机理及危害控制研究报告[J].迁安,2009.

[7]赵宏博,程树森.长寿高效高炉炉缸炉底设计存在问题评析[C].宁波:中国炼铁年会,2008.

- 太原理工大学学报的其它文章

- 贺西煤矿3号和4号煤层瓦斯含量与压力的统计分析