全尾砂胶结粒径配比优化研究

胡亚军,姚振巩,南世卿,赖 伟

(1.长沙矿山研究院, 湖南长沙 400041;2.河北钢铁集团矿业公司, 河北唐山市 064200)

全尾砂胶结粒径配比优化研究

胡亚军1,2,姚振巩1,南世卿2,赖 伟1

(1.长沙矿山研究院, 湖南长沙 400041;2.河北钢铁集团矿业公司, 河北唐山市 064200)

针对全尾砂颗粒极细引起的一系列问题,提出掺加一定比例的粗砂进行粒径配比优化的方案。通过分析全尾砂、粗砂的物理化学性质,优化计算最大沉降浓度,以及坍落度及强度试验,确定了最佳粗砂掺加量。研究表明:当粗砂掺加量 n=13%时,充填料浆具有最大沉降浓度 75%,比全尾砂浓度提高 4个百分点。同时充填料浆具有良好的流动性,减少了管道的阻力。

全尾砂充填;粒径配比优化;最大沉降浓度;掺加量

全尾砂由于颗粒极细,孔隙率较大,一般矿山以低浓度状态输送。由于含细颗粒高,充填倍线受到限制。充填料浆含水量高,进入采场内长期呈流动状态,不易凝固,严重影响下一步的采矿。

凡口铅锌矿尾砂(dp=0.075mm)其极限输送浓度仅能达到 71%。而且,由细颗粒组成的料浆在高浓度状态下流动性较低,从而导致料浆阻力成倍提高,自流输送距离受到很大的限制。因此,有必要结合矿山实际情况,采用粗、细混合料:粗料为-3 mm粗砂,细料为大量的-74μm全尾砂,实现全尾砂高浓度充填。

1 全尾砂和粗砂的物理化学性质

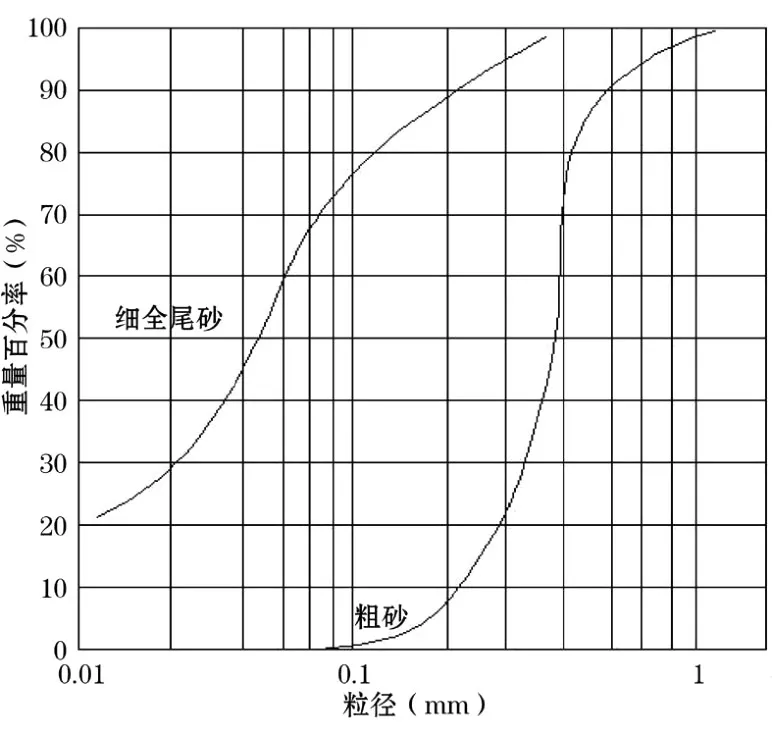

凡口铅锌矿全尾砂及粗砂的粒级分布及物理性质分别见图1、表1,其化学成分测定结果见表2。

图1 细全尾砂及粗砂的粒级分布

表1 全尾砂、粗砂的物理性质

表2 全尾砂的化学成分分析(%)

从图1、表1、表2可以看出:

(1)全尾砂的孔隙率达到 62%,不易混合成高浓度充填料。粗砂的曲线坡度较陡,其粒径比较均匀。全尾砂、粗砂加权平均粒径大小差别在 5倍以上,能够相互较充分的混合。

(2)全尾砂中的 S含量为 9.46%,增加了料浆的稠度,对充填体的后期强度有一定的影响,但并不是十分严重,在本文的试验中不予考虑。

2 粒级配比优化计算

最大沉降浓度是影响充填体强度的重要参数,也是影响充填成本的重要经济指标。对于从事充填的技术人员而言,提高最大沉降浓度是其工作重点。

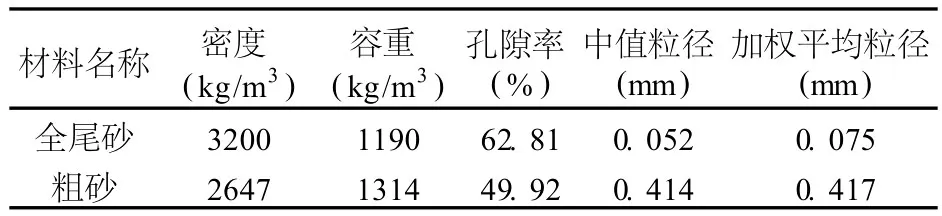

最大沉降浓度实际上是各粒子包围的薄膜水间的一种互相接触的状态,与粒子形状、大小、和粒径分布(以加权平均粒径 dp表示)、薄膜水层厚度δ和颗粒比重ρs/ρo有关。其公式如下:

式中:ρs=ρf[1+(1-ρf/ρc)·n]

对于采用不同的掺加量,有不同的最大沉降浓度。当其中某一比例最大时,认为此时混合物就具有最优的级配。因此,对公式(1)求极大值,可得:n=5.7099-5.9467a/(a+b)。

高泉教授、金文斌等人根据全尾砂和粗砂沉降试验资料,通过线性回归得出:a=0.8171;b=0.0532。由此可以得到:n=0.1267。

通过粒径配比优化计算,确定粗砂掺加量为12.67%。最大沉降浓度可以通过集合沉降进行测定。试验表明:料浆最大沉降浓度达到 75%。

3 粒径配比优化试验

3.1 通过坍落度试验确定 n

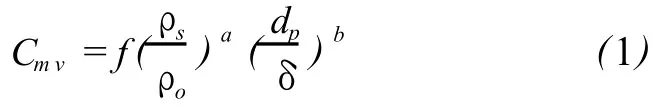

为了了解粗砂和全尾砂混合料的流动特性,进行了坍落度试验。采用标准的圆锥桶,桶高 300 mm,上口直径 100mm、下口直径 200mm,按建筑工程规定测定浓度为 75%,灰砂比为 1∶8,掺加不同比例粗砂的充填料浆的坍落度。测定结果见表3。

表3 坍落度试验结果

分析表3,可以看出:

(1)在浓度 75%,灰砂比 1∶8条件下,坍落度随着粗砂掺加量 n的增加而增加。

(2)当 n≥12%时,坍落度满足建筑工程规范(混凝土在管道输送时的坍落度要求达到 18~20 cm)。

(3)在管道输送试验中,观察到当 n≥12%时,充填料浆的流动性较好。

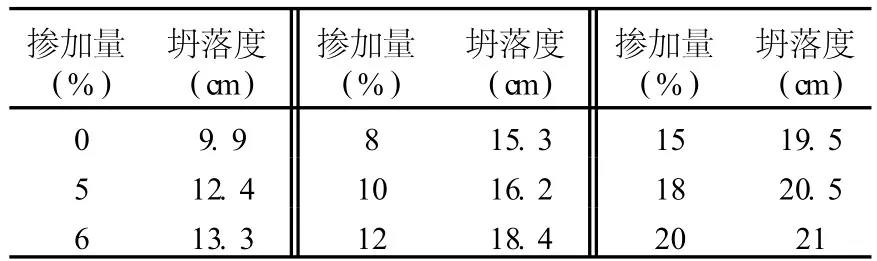

3.2 通过强度试验确定 n

本实验采用 7.07cm×7.07cm×7.07cm试模,全尾砂、粗砂预先进行烘干,以保证料浆浓度为75%。试块在室内自然养护,表面保持湿润。实验用 YED-200型压力机测定试块单轴抗压强度。对浓度 75%,灰砂比 1∶8,掺加不同量粗砂的充填试块的 28d单轴抗压强度进行测定,结果见图2。

图2 单轴抗压强度变化曲线

从图2看出:

当粗砂掺加量 n=0~11%时,单轴抗压强度值变化比较平缓,当 n>15%时,试块单轴抗压强度随着粗砂掺加量的增加而急剧降低,当 n=13%左右时,单轴抗压强度取得极大值。

4 结 论

(1)全尾砂、粗砂的物理化学性质及粒级分析表明:全尾砂孔隙率过大,而粗砂粒级均匀,易与全尾砂均匀混合;全尾砂 S含量偏高,但对充填体的影响不大。

(2)通过最大沉降浓度公式优化计算,以及坍落度及强度试验,确定最佳粗砂掺加量 n=13%,混合料浆最大沉降浓度 75%比细尾砂沉降浓度提高了 4个百分点,且流动性较好,实现了真正意义上的高浓度胶结充填。

(3)凡口铅锌矿在全尾砂胶结充填试验期间,充填料浆借助自重输送的浓度达到 75%,尾砂利用率达到了 90%,实现了尾砂无废化、少废化的目的。

[1] 金文斌.全尾砂胶结充填料的粒级优化及料浆流变特性研究[D].长沙:长沙矿山研究院,1991.

[2] 高 泉,谭幼媛,等.高浓度全尾砂胶结充填料管道输送试验研究[R].长沙:长沙矿山研究院,1991.

[3] 丁宏达,刘德忠.矿浆静态自然沉降试验研究[J].有色金属,1985,(2).

[4] 韦梦仁,丁宏达.管道输送矿浆沉降和流变特性参数试验研究[A].第一届中日浆体输送技术交流会论文集 [C].长沙:长沙矿山研究院,1990:51~61.

[5] 彭续承.充填理论及应用[M].长沙:中南工业大学出版社,1998.

2010-03-25)