电站锅炉安装监检中射线检测的质量控制

牟彦春,陈跃飞,金南辉

(浙江省特种设备检验研究院,杭州 310020)

随着电力建设火电机组容量和参数的不断增大,所用钢种日益增多,材质日趋复杂,现场安装的焊口数量也越来越多,由亚临界机组的3 万余只焊口到超超临界机组的8 万余只焊口,大大增加了射线检测的工作量。在现场安装过程中,射线检测的时间很紧,而且大多数检测工作都是在晚上进行的,检测环境复杂,透照位置困难,施工难度极大,给射线检测工作提出了更高的要求。因此,加强射线检测质量控制,对提高现场安装焊口的缺陷检出率,保证锅炉的安全经济运行具有重要的现实意义。

锅炉的安装监督检验(简称安装监检)主要是在安装过程中对涉及安全性能的项目和质量管理体系运转情况的监督检验。一般来说,监检工作中射线检测的质量控制包括人员资质、检测设备和环境管理、工艺方案的制定及实施、检测比例、返修复探部位的对应和跟踪、扩探比例及部位的对应、底片质量和缺陷评定准确性等,以严格控制射线检测质量。

1 射线检测人员资质

射线检测人员的素质、技术水平和健康状况直接决定射线检测工作的质量,必须对射线检测人员加强管理。安装监检工作开始时,就应重点核查射线检测人员资质、证书有效期以及是否为该检测单位聘用人员,并与安装告知书人员资质的相关内容进行核对。检测单位在检测前应根据具体检测对象和工作量要求,对持证人员进行岗位培训,使其熟悉工艺文件、掌握操作要点、明确各自职责,以便更好地理解和执行工艺规程。同时,射线作业者上岗前应接受辐射防护安全教育, 取得上岗证后方可上岗[1]。

对于大型电站锅炉,由于安装周期较长,在整个安装过程中射线检测人员可能发生变动,应保证射线检测人员和底片评定人员的数量、资质满足项目工作任务和相关标准要求。在锅炉的安装过程中,有的安装单位可能将射线检测工作外包,此种情况下安装单位必须有相应资质的射线检测人员对外包方的射线检测质量进行控制,检验报告中应有安装单位无损检测人员的签名确认。对于外包情况的检测工作,还应检查外包单位是否具有相应的资质,安装单位与外包单位之间是否签订有效的合同,射线检测的外包单位是否为取得资质的专业无损检测公司。

2 射线检测设备和环境

射线检测的设备和器材是保证射线检测工作质量的基本条件,所使用的设备和器材必须适于进行射线检测工作及其相应标准的要求,其质量必须处于有效、受控状态。安装监检过程一开始,就应重点对射线检测单位的检测设备和检测环境进行检查。包括对选用的X 或γ射线探伤机、胶片类别、黑度计、观片灯及评片室、暗室等进行检验和检查。射线检测设备一般每年检定一次,应对每种设备制定检定规程,严格按照检定规程进行检定,要保存设备的检定报告。

电站锅炉安装过程的射线检测一般采用AB 级(中灵敏度)或B 级(高灵敏度)检测技术,至少应选用T3 类或更高级别的胶片;当采用γ射线照相时,宜采用高梯度噪声比胶片(T1 或T2 类)。

曝光曲线对于提高和控制X 射线检测质量至关重要,因此在监检中应核查在用X 射线设备曝光曲线的制作周期是否满足要求,检查设备维修记录,射线设备是否更换重要部件或经较大修理后是否及时对曝光曲线进行校验或重新制作。

黑度计是对底片黑度进行测量的重要设备,黑度计所测得的最大黑度应不大于4.5,测量值的误差应不超过±0.05,黑度计至少每6 个月校验一次。校验黑度计的标准黑度片至少应每两年送计量单位校验一次[2]。

观片灯应有足够的强度,其最大亮度应能满足评片要求,即当底片黑度D≤2.5 时,透过底片评定范围内的亮度应≤30 cd/cm2;当底片黑度D>2.5时,透过底片评定范围内的亮度应≤30 cd/cm2。必要时,须现场检测上述指标[2]。

射线检测单位的底片处理、评定和保存环境必须满足检验要求。底片处理暗室和处理槽应恒温,并尽可能避开产生污染的安装现场。观片室应与其他工作岗位相隔离,单独布置,观片室应整洁、安静、温度适宜且光线暗而柔和。

3 射线检测工艺方案

射线检测工艺是决定射线检测工作质量的具体过程,显然,必须对其进行严格的控制,才能保证射线检测工作的质量,确保射线检测结果的可靠性。对射线检测工艺的控制,主要是通过射线检测通用工艺规程、射线检测工艺卡、工艺稳定性控制、新技术新工艺控制及工艺执行情况控制等。通过这些方面的控制,使采用的射线检测技术符合有关标准的要求,从而处于严格受控的状态。

国家质量监督检验检疫总局质检办2006 年3月27 日发布的《关于锅炉压力容器安全监察工作有关问题的意见》要求锅炉压力容器制造、安装、维修和改造项目的无损检测工作应遵照JB/T 4730—2005 标准进行,在此通知发布之日起半年内原执行的无损检测标准(对于射线检测来说,主要是GB 3323—2005,DL/T 821—2000 等)应逐渐过渡至JB/T 4730—2005。

根据笔者多年来开展的电站锅炉安装监检工作实际情况和工作经验,结合JB/T 4730—2005 标准的要求,总结了安装监检中射线检测的工艺方面主要存在以下几方面的问题:

(1)有些检测单位只有无损检测通用工艺规程,未针对当前安装的电站锅炉的具体情况,编制各种规格的小径管射线检测专用工艺卡,在执行射线检测工艺时存在随意性现象。

(2)选择的γ射线源超出标准要求的透照厚度范围。在电站锅炉安装过程中,对于高空受热面管子的固定焊口,检测单位一般采用γ射线检测,包括192Ir 和75Se 射线源,而由于192Ir 射线源的半衰期和能量较适中,施工单位,较多地采用192Ir 射线源,受热面管子进行192Ir 双壁双影透照时,一般透照厚度<20 mm,不满足标准的常规要求,此时若要采用192Ir 射源进行检测,应确认使用的检测方法能否同时满足下列四个条件:①透照厚度下限≥10 mm。②得到业主/监理单位、委托检验方等合同相关各方对192Ir 射源使用的书面确认。③底片像质计灵敏度达到标准要求。 ④必须采取有效的补偿措施,主要是指提高底片黑度、选用T2 或T1类胶片以及增强散射线屏蔽等[2]。

由于75Se 源较192Ir 源能量低,射线底片的透照质量也比较好,因此建议在电站锅炉受热面管对接接头进行γ射线检测时应采用75Se 射线源进行透照。

(3)胶片类型选用不符合标准要求:JB/T 4730—2005 标准规定,当采用γ射线照相时,可以采用T3 类胶片,但当对裂纹敏感性大的材料进行射线检测时,明确规定应采用T2 类或更高类别的胶片。由于DL/T 821—2002 标准[3]对γ射线照相所用胶片的类别没有明确要求,很多检测人员就疏忽了JB/T 4730—2005 标准对胶片类型选用的规定。在近几年的大容量、高参数电站锅炉建设中,存在着许多裂纹敏感性大的合金钢焊口,且现场较多采用γ射线照相。由于γ射线照相所获得的固有不清晰度要比X 射线照相大得多,将影响射线检测细长缺陷的能力,所以当采用γ射线进行射线透照时,宜采用高梯度噪声(T1 或T2)胶片,以作为实际检测灵敏度的一种弥补。尤其对于σb≥540 M Pa 的高强度材料对接焊接接头,由于缺口敏感性高,产生细长形冷裂纹的趋势比较明显,因此为了保证透照灵敏度和受热面焊口的焊接质量,必须严格控制胶片类型。

(4)部分部件射线检测比例不能满足要求,原因之一是部分电力规范与《蒸汽锅炉安全技术监察规程(1996 版)》在一些具体要求方面存在抵触。此时,《蒸汽锅炉安全技术监察规程(1996 版)》的要求必须首先得到有效的执行。监检过程中发现,检测单位比较容易忽视以下几方面的无损检测规定。

《蒸汽锅炉安全技术监察规程(1996 版)》规定:外径>159 mm 或壁厚≥20 mm 的集箱、管子、管道和其它管件的环焊缝(受热面管子接触焊除外),不论其受压大小都应进行100%射线或超声波探伤。而电站锅炉相关规范对此类部件的探伤比例要求则是与其所承受压力有关。《蒸汽锅炉安全技术监察规程(1996 版)》又规定:受热面管子以及锅炉汽水管道如采用无直段弯头时, 无直段弯头与管道对接焊缝应100%射线探伤。在监检时经常发现此类部件的检测比例按管道要求进行,也进行了100%无损检测,但其中射线探伤和超声波探伤各占一定比例,而非100%的射线探伤。在处理无直段弯头焊缝无损探伤问题上,因无直段弯头数量太多,焊缝位置分布特殊,安装单位无法做到100%射线探伤,结合DL/T 869-2004《火力发电厂焊接技术规程》,经相关单位协商,最终同意安装单位对无直段弯头与管道之间环缝进行100%超声波探伤加25%射线探伤。

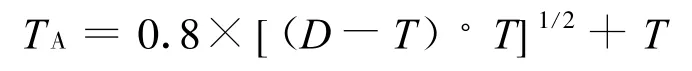

(5)透照厚度和像质计选用问题:对小径管来说,JB/T 4730.2—2005 中透照厚度是指两倍的公称壁厚,而DL/T 821—2002 标准规定为椭圆透照的透照厚度再加一个余高;小径管椭圆成像的透照厚度TA要按下列公式计算[3]:

式中D为钢管外径;T为管壁厚度。

表1 是对几种电站锅炉常用规格的小径管的透照厚度和像质计按两种标准的规定取值进行的比较。

表1 透照厚度及像质计灵敏度的比较

由表1 可见,两标准中有关像质计灵敏度及相应透照厚度范围的规定并不相同,透照相同规格的管子,JB/T 4730.2—2005 标准规定的像质计灵敏度(AB 级)普遍高于DL/T 821—2002 标准。因对小径管射线检测时,像质计一般选用5 根丝的专用像质计,审查底片灵敏度时应注意像质指数是否达到标准的要求。

(6)局部射线探伤时,发现不合格焊口后增检焊口数量不符合要求。根据《蒸汽锅炉安全技术监察规程(1996 版)》的要求,当发现不合格焊口时,应对该焊工抽查焊口数量的双倍数目进行扩探。一些检测单位发现不合格焊口后的扩探数量为发现不合格焊口数的两倍,这不符合相关要求。在监检过程中,应对照焊口统计表、焊工焊接质量自检表、射线检验委托单等相关资料进行检查,确保扩探比例及抽检方法满足要求。

(7)现场安装射线检测透照次数不符合标准要求。在质检办特函(2006)144 号文(关于锅炉压力容器安全监察工作有关问题的意见)发布之前,散装电站锅炉射线探伤大多依据DL/T 821—2002 标准进行。虽然发文之后一些单位已逐渐采用JB/T 4730.2—2005 标准,但是在实际检测操作过程中部分检测人员仍然没有完全按照JB/T 4730.2—2005标准进行。究其原因一方面是由于使用原标准时间较长,已形成了惯性;另一方面,由于检测单位未就JB/T 4730.2—2005 进行专门的宣贯,使得检测人员对该标准相关技术要求掌握不透彻。

监检中笔者还发现,对于一些不存在特殊结构的受热面小径管(如预制组合场受热面小径管)射线检测,仍采用双壁双影一次透照的方式,没有严格地满足JB/T 4730.2—2005 标准中关于透照次数的要求。

当采用双壁单影法透照大口径管时,透照次数仍沿用DL/T 821—2002 标准的条文,较多采用3次或4 次,未能按JB/T 4730.2—2005 标准要求查附录图表或计算得出合乎要求的透照次数,透照厚度比超出标准的规定,致使横向裂纹检出率降低。

4 射线检测底片质量和评定质量

要得到准确的检测结果,进行评定的底片必须是合格的底片。对底片质量的主要要求可分为四个方面:①黑度应处于标准规定的范围。 ②射线检测灵敏度应达到标准规定的要求。 ③标记及摆放位置应符合有关的规定。 ④表观质量应满足规定的要求。

在监检过程中,射线检测底片质量普遍存在的问题包括标记不齐或标记摆放位置不当、暗室处理质量不合格、底片的像质指数及黑度不符合要求等。

底片评定方面存在的问题基本上可以归纳成以下几方面:

(1)对重要缺陷的性质评定有误。如监检过程中发现根部未熔合经常被评定为根部咬边而未予返修。

(2)对缺陷的定量不准确,包括:圆形缺陷的长径大于壁厚的1/2 时,未评定为Ⅳ级:底片上存在多处缺陷时,评定级别所选部位非缺陷最严重部位;圆形缺陷与条形缺陷综合评级时,选择区域不是缺陷最严重部位;条形缺陷组综合评级时,由于条形缺陷组的确定不准确导致误判。

(3)深孔缺陷(针孔缺陷)是承压设备焊接接头的一种潜在性危害缺陷,严重影响焊接接头的致密性。当对接接头存在深孔缺陷时其质量级别应直接评为Ⅳ级。在底片抽查过程中发现有的评片人员对于深孔缺陷仍然按照圆形缺陷的直径进行评级,没有对深孔缺陷及时返修,给设备的安全运行留下事故隐患。

(4)对底片上存在的外表面质量问题不予指出,留下设备安全隐患。例如焊接接头余高过高,对焊接接头缺陷的检出有一定的影响;焊缝外表面存在的咬边、凹坑和沟槽等掩盖了对接接头内的缺陷,使之漏检。焊接接头表面质量与底片的有效性、可靠性及缺陷检出灵敏度有很大关系,在底片审查时必须给予高度重视。

(5)底片上不加放标准规定的小径管专用(深度)对比试块,在底片评定过程中对内凹、未焊透和根部咬边等缺陷的准确评定带来了一定的困难。

(6)电站锅炉安装工期短,射线检测工作量大,有些检测单位考虑工程进度,对一些不合格底片不予复拍,检测人员对不合格底片继续评定,易造成缺陷的漏检,降低了射线检测的可靠性。

(7)在射线底片评定质量分级时,评片人员对小径管底片影像两端存在的黑度较大的缺陷未进行评定,但在返修时,经常发现这类底片投影上的圆形缺陷实际上是条形气孔。建议对底片两端位置存在缺陷的焊接接头如果有可能相隔90°再透照一次,以避免超标缺陷的漏检。

5 建议

根据近几年笔者在电站锅炉安装监检射线检测中发现的问题,提出如下几点建议:

(1)安装单位、检测单位与监督检验单位应加强沟通,对发现的问题和现场工作中存在的实际困难应及时反馈,相互协调解决。监督检验单位应及时将法规的颁布和更新信息通知相关单位。

(2)安装单位及检测单位须加强有关射线检测法规和标准的宣贯工作,将质监系统与电力行业相关标准的要求、异同以及有关技术合同的要求在施工前明确交底。

(3)锅炉安装的监检工作应尽可能在安装工作开始之前将射线检测的具体要求告知安装单位和检测单位。

(4)在监检中发现射线检测工作质量偏差时,应在当日以检验工作意见通知书的书面形式交给锅炉安装单位,锅炉安装单位按所提的问题和意见逐条整改至符合相关标准要求。

(5)电站锅炉安装单位近几年来安装任务繁重,射线检测人员虽然实际经验丰富,但长期在安装工地上工作,对无损检测理论和新标准缺少更深入的学习和研究,安装单位应加强检测人员的培训学习工作。

[1] 强天鹏.射线检测[M] .北京:中国劳动社会保障出版社, 2007.

[2] JB/T 4730.2—2005 承压设备无损检测 射线检测[S] .

[3] DL/T 821—2002 钢制承压管道对接焊接接头射线检验技术规程[S] .