一种压阻式硅微复合量程加速度计*

郭 涛,鲍爱达

(中北大学仪器科学与动态测试教育部重点实验室,太原 030051)

0 引言

在一些特殊应用场合,往往需要检测从几个g到上万g的加速度参数,如用单一的加速度计很难满足整个过程的测试要求。利用高g值加速度计进行测量和控制,它对低g值信号不敏感;如采用低量程加速度计,则不能敏感高过载信号;如果采用两个加速度计进行测量控制,由于安装位置的不同,其测得的信号又会产生位置误差。针对这一现状,文中详细介绍了一种具有四种不同量程的硅微压阻式复合量程加速度计的设计、仿真和测试过程。该加速度计具有如下特点:

覆盖高低量程:所设计的复合量程加速度计覆盖了10g、100g、500g和10000g四种量程,可有效兼顾和满足高低量程加速度参数的测试需求;

高可靠性:所设计的硅微复合量程加速度计采用先进设计理念和新型封装技术,可使其承受上万g过载,同时,在实现高g值精确测量时,又可保证低g值测量单元结构不发生破坏,其性能保持不变;

体积小、重量轻:所设计硅微复合量程加速度计封装后尺寸在13 mm×13 mm范围内,重量在8g左右。由于其体积小、重量轻,测量范围宽,因此对空间要求低,安装后几乎不影响系统重量和质心,因此,具有广阔的应用前景。

1 硅微复合量程加速度计结构设计

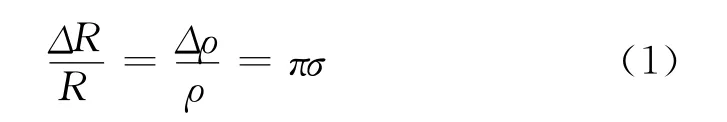

文中所设计的硅微复合量程加速度计是利用单晶硅材料的压阻效应制成的。单晶硅材料受到力的作用后,其电阻率就要发生变化,这种现象称为压阻效应[1]。电阻相对变化可写为:

式中:π为压阻系数;ρ为半导体材料的电阻率。

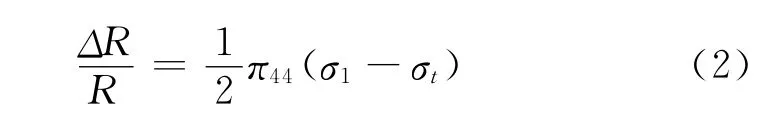

硅微复合量程加速度计弹性元件的结构形式一般采用硅梁加质量块的形式,考虑到固支梁结构的一阶固有频率比悬臂梁结构高得多,有利于扩大传感器的频率响应范围,同时能较好的消除非对称结构引起的沿梁长度方向的横向加速度的影响,因此文中所设计的硅微复合量程加速度计采用双端四梁结构,此种结构为中心对称,能够较好的解决横向灵敏度的问题,频率响应范围较宽[2-3]。所设计的复合量程加速度计结构示意图如图1所示。

当结构受到敏感方向加速度作用时,质量块上下振动,在4根梁上产生应变,导致梁根部和端部有最大应力分布,且根部和端部的应力值关于梁的中心位置近似对称相等。在4根梁上沿着梁长度方向分布8个压敏电阻构成惠斯通电桥,在应力作用下8个压敏电阻阻值发生变化,近以有如下关系(加工该结构采用 N型Si(100)晶面):

图1 复合量程加速度计结构示意图

所设计的复合量程加速度计采用双层结构,下面一层采用玻璃材料制成的底盖,形成加速度计硅 玻璃结构,如图2所示,底盖上有金属电极和引线,通过静电键合的方法结合在一起。质量块与玻璃之间的距离为3μm,即在加速度载荷作用下,质量块在z方向上的最大位移量为3μm。

图2 复合量程加速度计硅-玻璃结构示意图

2 复合量程加速度计仿真分析

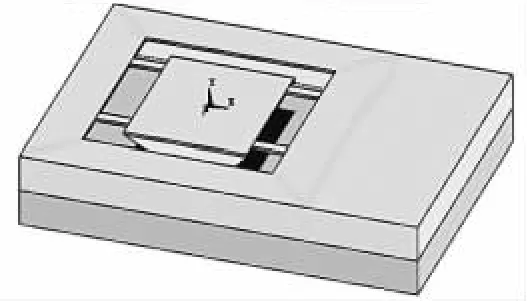

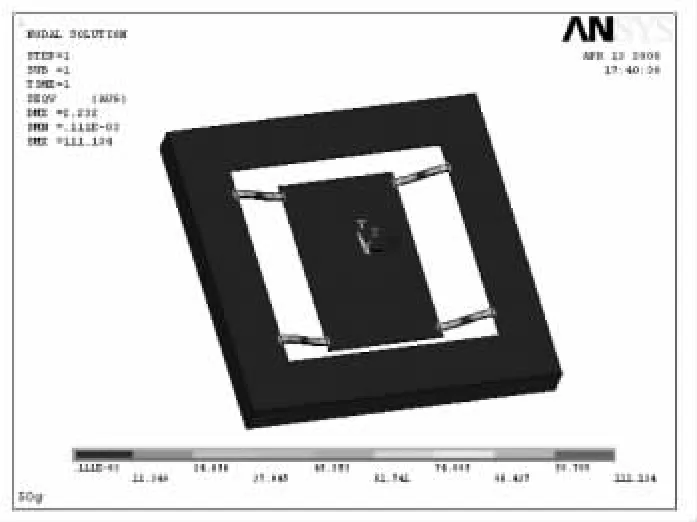

仿真分析主要是验证复合量程加速度计结构设计是否合理,设计的结构能否满足复合量程加速度计可靠工作的性能要求。文中涉及的复合量程加速度计仿真计算的主要内容包括:加速度计静力分析和加速度计动力学分析[4]。由于复合量程加速度计中4个单元具有相似的结构尺寸,下面以其最大和最小量程单元0~10g、0~10000g单元为例进行仿真分析。

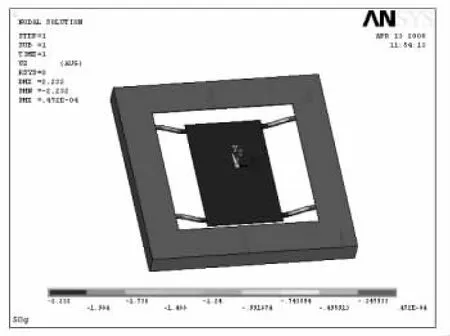

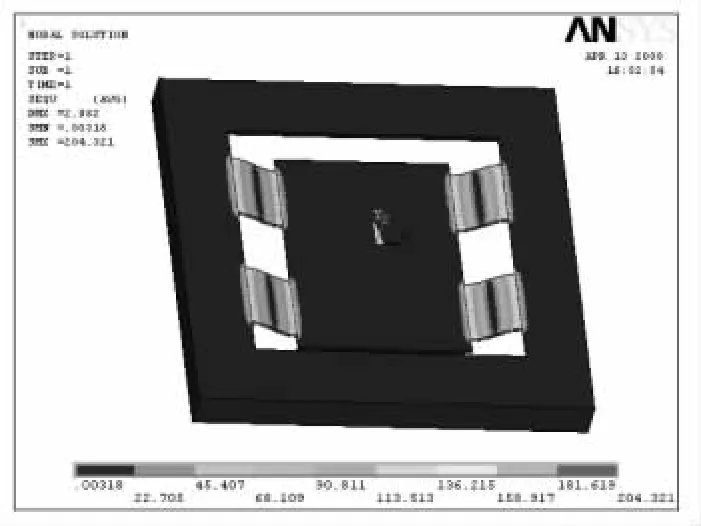

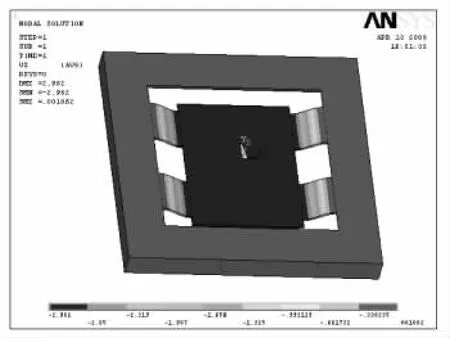

通过加速度计静力仿真分析可知,在0~10g单元满量程时梁上最大应力为σmax=111.13 MPa,如图3所示,远小于硅的许用应力1400 MPa,因此该结构在满量程(10g)范围内可以正常工作;满量程工作时,结构的最大位移在质量块中心,该值为ymax=2.23μm,结构工作方向(Z向)的位移分布云图如图4所示,因此加速度敏感元件完全可以在预留的3μm间隙内正常工作。0~10000g单元满量程时梁上最大应力为σmax=204.312 MPa,如图5所示,远小于硅的许用应力1400 MPa,因此该结构在满量程(10000g)范围内可以正常工作;满量程时,结构的最大挠度ymax=2.982μm,如图6所示,因此加速度敏感元件可以在预留的3μm间隙内正常工作。

图3 Z向加载10g的等效应力云图

图4 Z向加载10g时Z向位移云图

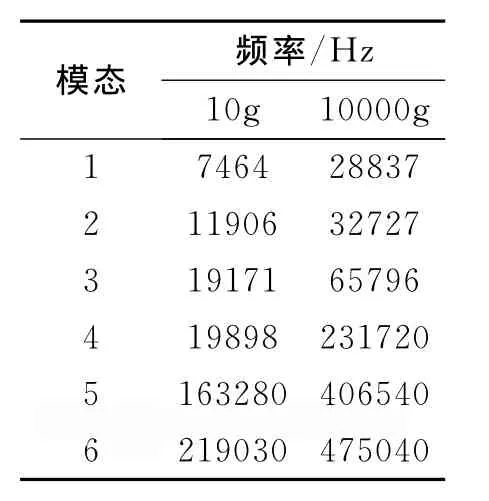

表1 模态分析结果

通过对复合量程加速度计动力学分析可以得到其结构振动特性。表1给出了复合量程加速度计0~10g、0~10000g单元前6阶模态结果,第一阶模态为加速度计的工作模态,从表1可以看出,其他模态的频率与工作模态的频率相差很大,可有效抑制交叉耦合,加速度计可以工作稳定。

图5 Z向加载10000g的等效应力云图

图6 Z向加载10000g时Z向位移云图

3 硅微复合量程加速度计的测试

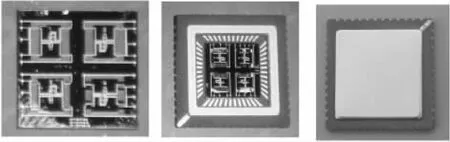

经过硅工艺、玻璃工艺、静电键合工艺[5-6],最终加工出的硅微复合量程加速度计如图7所示。由于陶瓷封装的导热性能好,具有较小的热应力,文中硅微复合量程加速度计采用陶瓷封装,封装后的硅微复合量程加速度计如图7所示。

图7 封装前后复合量程加速度计

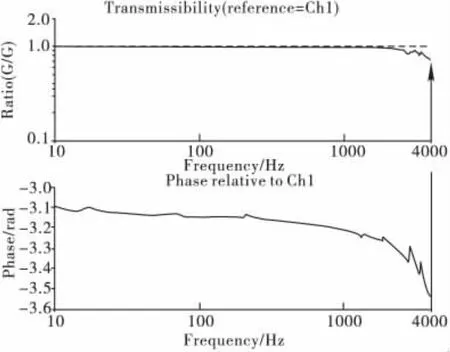

图8 0~10g单元的频率特性曲线

为了测试硅微复合量程加速度计中4个单元的特性,文中利用高精度离心 机 对 10g、100g、500 g三个单元的静态特性进行标定,利用加速度传感器校准振动试验台和Hopkinson杆(见图8)完成其动态特性标定和10000g单元的标定。以10g为例,在静态标定时,将复合量程加速度计固定在高精度离心机上,从0~10 g范围内沿正行程进行加载,然后到达10g后在反向进行卸载,重复3次,根据其输入输出的对应关系利用最小二乘法得到其线性度;其正反行程中输出信号的最大差值即其迟滞;加速度计正行程(或反行程)3次加载中相同加速度值所对应信号输出的最大差值即其重复性,试验数据如表2所示。通过对数据分析,可以得到10g单元的加速度计线性度为0.2%,重复性为0.4%,迟滞为0.1% ;同理可以得出100g单元的线性度为1.3%,重复性为2.2%,迟滞为1.2%;500 g的线性度为3.2%,重复性为3.1%,迟滞为4.8%。

表2 0~10g量程静态标定试验数据

利用扫频振动台对硅微复合量程加速度计进行扫频,得到其动态响应特性,以0~10g量程单元为例,其频率特性如图8所示。根据扫频图形可以看出0~10g量程单元的截止频率为2.8k Hz,即通频带为0~2.8k Hz。

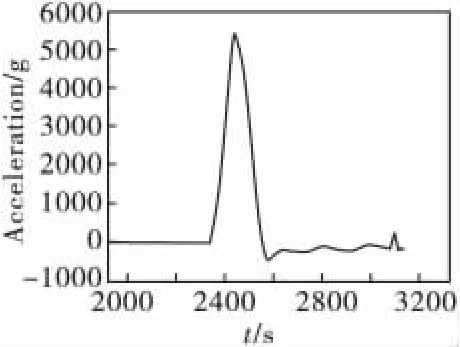

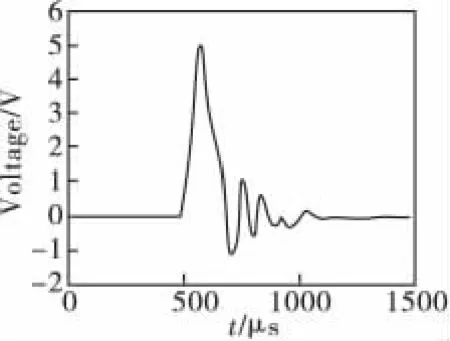

对于量程0~10000g的加速度计单元,选用Hopkinson压杆技术进行校准,Hopkinson压杆技术利用激光多普勒原理,用衍射光栅做合作目标,直接借助计量学的基本量绝对复现冲击加速度量值并对加速度计进行校准[7],试验装置如图9所示。图10为多普勒峰值加速度曲线,其中,峰值加速度a=5407.9326g,脉宽为τ=179μs,图11是复合量程加速度计中10000g加速度计单元输出信号波形,其峰值U p=6.1397V,脉宽为τ=182μs,可计算出其灵敏度S e=1.1 mV/g。

图9 Hopkinson杆试验装置

图10 多普勒峰值加速度信号

图11 10000g加速度计单元输出信号

4 结论

文中设计了一种硅微复合量程加速度计,并对其进行了静力学分析和动力学分析。采用体硅加工工艺和封装工艺完成了对硅微复合量程加速度计的制作,最后通过对硅微复合量程加速度计特性标定,验证该硅微复合量程加速度计具有较好的性能,可同时工作在四个量程。

硅微复合量程加速度计能够覆盖多种量程,能够准确测量在量级上相差很大的过载值,并保证测量的准确性,低量程单元具有抗高过载保护功能。文中研究硅微复合量程加速度计及其测量系统,可以在不同工作环境下满足不同的测试要求和控制要求,有效实现多参数测量和多功能控制。

[1] 袁希光.传感器技术手册[M].北京:国防工业出版社,1986:420-421.

[2] Marzullo K.Tolerating failures of continuous-valued sensors[J].ACM Trans on Co mputer System,1990,8(4):284-304.

[3] 谢元睿,刘晓明.105g压阻效应阵列式加速度微传感器硅悬臂梁结构分析[J].电子机械工程,2004,20(6):54-56.

[4] 上海化工学院无锡轻工业学院编.工程力学[M].北京:高等教育出版社,1978.

[5] Allen H V,Terry S C,De Bruin D W.Accelerometer systems with selftestable features[J].Sensors and Actuators,1989,20(1/2):153-161.

[6] Bao Minhang.Micro mechanical transducers-pressure sensors,accelerometers and gyroscopes[M].ELSEVIER,2000.

[7] Hans-J urgen von Martens,Angelika Taubner,Wolfgang Wabinski,et al.Traceability of vibration and shock measurements by laser interfero metry[J].Measurement,2000,28(1):3-20.