提高闭路水泥磨机台时产量的方法

王朝阳 郑 权

(黑龙江岁宝热电有限公司水泥厂,哈尔滨150300)

0 前言

我厂是生产P·O32.5、P·O42.5水泥的粉磨站企业,其中拥有一台Φ2.2×6.5m闭路水泥磨机。Φ2.2×6.5m闭路水泥磨配有一台Φ2.0m旋风式选粉机。熟料为新型干法窑料,混合材采用电厂的高效液态增钙渣。当细度指标控制在3%时,台时产量只有11吨。比表面积只有300m2/kg,不但生产水泥电耗很高,而且给出厂水泥质量控制带来很大的难度。如何解决台时低的问题成了我们的当务之急。

1 Φ2.2×6.5m闭路磨台时低的原因分析

闭路粉磨系统虽然有选粉机对出磨水泥进行筛选,但能否选出更多的合格产品主要取决于磨机是否能研磨出更多更细的产品。所以我们排除选粉机的问题,确定台时低的原因是由于磨机的研磨能力不足造成的。我厂Φ2.2×6.5m水泥磨一仓采用阶梯衬板,二仓为小波纹衬板,隔仓板和出料篦板为同心圆型单层隔仓板,篦缝宽度为13mm。一仓采用4级级配(Φ90,Φ80,Φ70,Φ60)平均球径为78 mm。二仓采用3级级配(Φ30×35,Φ25×30,Φ20×25),平均段径为25 mm。在没有执行ISO9001标准前,出磨水泥细度指标控制一般都很粗,比表面积要求也不高,此工艺参数还能满足生产。但执行ISO9001国际标准以后,对水泥的早期强度要求很高,而影响水泥早期强度的主要指标是细度和比面积。我们知道水泥细度越细,比面积越高,对水泥的早期强度越好,各水泥厂为了达到新标准要求,对出厂水泥细度进行严格的控制,一般细度指标都降到3%以下,我厂为了迎接新标准也把细度指标控制在3%以内。但磨机的级配和隔仓板篦缝宽度已经不能满足工艺要求,由于篦缝较宽,一仓平均球径较大,特别是起到主要研磨作用的二仓平均段径大,致使物料在磨内流速过快,研磨时间过短,研磨效率低下,出磨水泥细度偏高。由于磨机磨不出更细的水泥,选粉机很难选出合格的产品,所以我们只有降低台时满足产品细度要求。

2 改进措施

经过分析,我们认为要从两个方面进行整改,首先把闭路磨篦板形式改为开路磨形式,即改变隔仓板和出料篦板篦缝的宽度。我厂Φ2.2×6.5m水泥磨隔仓板和出料篦板缝为13mm,决定把篦缝宽度改为8mm。隔仓板在磨机中的作用除了对一仓、二仓的研磨体进行隔断外,还起到影响物料流速的作用。我们把篦缝宽度改为8mm,既可以降低物料的流速,又可以为一仓降低平均球径,二仓加入微段作准备工作。

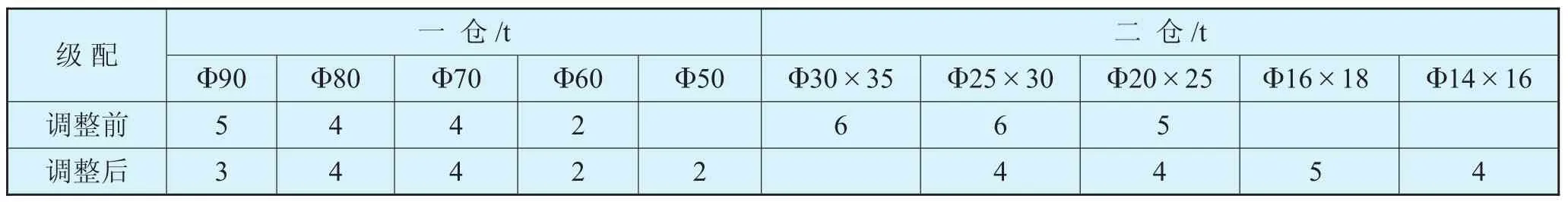

其次,我们对Φ2.2×6.5m闭路磨的级配进行调整,由于新型干法熟料平均粒度较小,所以一仓采用5级级配,降低平均球径,平均球径由78mm降到73mm。二仓采用4级级配,去除Φ30×35 mm的大段,加入Φ16×18mm和Φ14×16mm的微段,增加研磨能力,降低平均段径,平均段径由原来的25 mm降到18.5 mm,级配调整前后见表1。

表1 级配调整前后

3 改进效果

经过对篦板篦缝的改造和对一、二仓级配的调整,减慢了物料流速,增加了研磨时间,增加了钢球钢段与物料之间的研磨面积,使出磨水泥细度明显降低。出磨细度由原来的25%降到15%左右。经选粉机分离后,回粉细度控制在50%左右,成品细度控制在3%以下,循环负荷由原来的100%左右降低到60%~70%之间,选粉效率由原来的50%左右提高到80%~90%之间,磨机台时产量能够稳定在14吨以上,最高台时达到17吨。比表面积达到340m2/kg以上,水泥质量也明显提高。经过几年的运转,平均台时产量在14.3吨以上,和改造前的平均台时11吨相比,仅电费一项每年就可节约30多万元,为工厂创造了巨大的经济效益。

4 结束语

在实施ISO新标准后,水泥的细度和比表面积对质量的影响越来越重要。对于一些老厂来说,改造磨机隔仓板篦缝宽度,调整磨机级配,增加研磨仓微段比例来提高磨机台时产量和水泥质量无疑是一种既经济又快捷的方法。