铁质原料主要化学成分的测定浅析

李筠乐 罗晔

(河南省水泥质量监督检验站,郑州市450053)

0 前 言

铁质校正原料是用以补充配合生料中氧化铁不足的原料,要求铁质原料中氧化铁含量一般不低于40%。通常采用的是硫酸工业废渣——硫铁矿渣(俗称铁粉),即硫铁矿经过煅烧脱硫以后排出的粉状残渣。其主要矿物成分有赤铁矿、针铁矿、纤铁矿等,氧化铁的含量大于50%。许多水泥企业目前使用较多的铁质原料是硫酸渣,其次是铁矿石、铜矿渣或铅矿渣等。合理地使用铁质原料能提高熟料强度,降低熟料烧成热耗并提高窑的产量。

我们对水泥生料进行配料计算前,必须要做铁质原料的化学全分析。本文将硅铁铝的分析列为铁质原料全分析的重点。因为铁的含量很高,通常采用铋盐返滴定法。铝的测定,为防止高含量铁以及钛元素的干扰,采用氟化铵置换法。硅采用改进的氟硅酸钾容量法进行检测。我们通过分析实验对铁质原料的全分析总结了相关的技术要点。

1 试样的分解及试验溶液的制备

目前用氢氧化钠作熔剂以银坩埚为熔器进行铁质原料分析是行之有效的,此方法测定程序有很大简化,并且准确度较高。以铁矿石为例,用氢氧化钠为熔剂的熔融条件见表1。

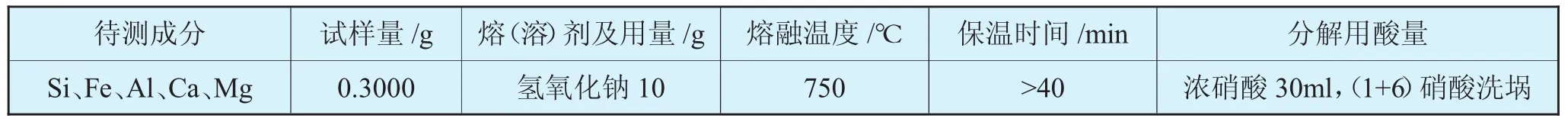

表1 氢氧化钠作熔剂时试样的熔融条件

上述熔融条件下制备的溶液冷却后移入250ml容量瓶,用水稀释至标线摇匀。该溶液供测定SiO2、Fe2O3、Al2O3、CaO、MgO用。

2 SiO2的测定

我们在用氢氧化钠为熔剂,银坩锅为熔器的熔融条件下制备的溶液测定SiO2时,通过大量的实验对比研究,采用改进的氟硅酸钾容量法快速测定硅。该方法与传统的过饱和沉淀—小体积中和—氟硅酸钾容量法相比较,可概括为近饱和沉淀—大体积中和—氟硅酸钾容量法。

2.1 SiO2代用法在具体操作上的改进

(1)氯化钾无需加到溶液饱和并过量,而是与氟化钾同时定量加入到经碱熔并刚刚用硝酸溶解的热试样溶液中。

(2)对溶液进行水冷的同时,通过对溶液的搅拌,使氟硅酸钾沉淀快速完全地生成。

(3)由于无氯化钾晶体析出,对氟硅酸钾沉淀的过滤与洗涤快速而简单。有效地减少了沉淀的溶解与水解。

(4)采用较大的氯化钾—乙醇中和液体积,提高了中和残余酸终点时中和液中乙醇的有效浓度,从而减小了沉淀的溶解与水解。

(5)采用甲基红为中和残余酸滴定终点的指示剂,使终点与化学计量点更相近。同时,终点pH小于化学计量点的pH值,有利于减小氟硅酸钾对滴定终点的影响,终点变色敏锐。

(6)在滴定氢氟酸的过程中,由于甲基红的存在,可以预指示终点的到达,使分析者观察终点时精力集中,有利于减少滴定误差。

2.2 两个滴定过程选择不同指示剂的理论分析

中和残余酸的过程实际上是用氢氧化钠标准滴定溶液滴定有少量氟共存的硝酸;在中和完残余酸的沉淀中,加入沸水则使沉淀溶解,并水解产生氢氟酸。因此此时的滴定仍然是强碱对氢氟酸的滴定。但其化学计量点不同于对单纯氢氟酸的滴定,因为此时氢离子的浓度不仅受氢氟酸解离常数的限制,而且还要受SiF62-水解常数的影响,总的解离常数为SiF62-水解常数与氢氟酸解离常数之积,即此时的滴定体系等价于强碱对一种较HF弱的酸的滴定,因而其滴定曲线突跃减小,等当点pH增高。因此中和残余酸和滴定水解生成的HF,虽然都是用氢氧化钠滴定氢氟酸,但由于滴定体系中共存物质的不同及介质与介质温度的不同,其滴定曲线及等当点是不同的,指示其终点的最佳指示剂也不尽相同。

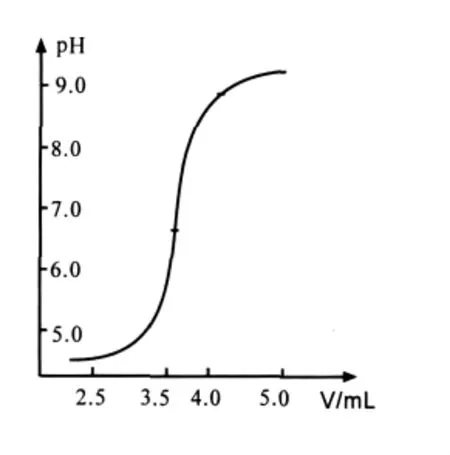

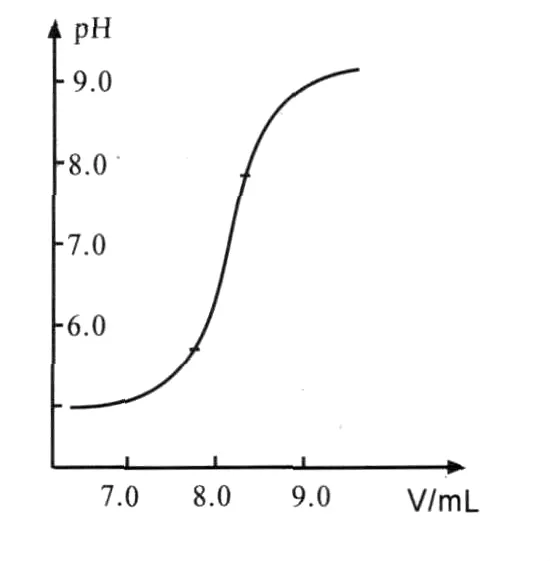

中和残余酸滴定曲线和滴定水解HF滴定曲线分别见图1和图2。指示剂变色点pH值见表2。

由图1和图2中的滴定曲线比较可以看出:两条滴定曲线是有显著差异的。中和残余酸时,曲线的突跃范围为pH5~9,化学计量点为7.0,属强碱滴定强酸型;滴定水解HF时,曲线突跃范围很不明显,化学计量点约为7.5,属强碱滴定弱酸型。

图1 中和残余酸滴定曲线

图2 滴定水解HF滴定曲线

表2 指示剂变色点pH值

根据表2中各指示剂变色点数据,应选择甲基红作滴定残余酸的指示剂;选择酚酞作滴定水解HF的指示剂。

2.3 洗涤与中和过程中氟硅酸钾的溶解

在一定的酸度下,增加钾离子的浓度和适量增加氟离子的浓度有利于氟硅酸钾沉淀生成完全;在对沉淀的洗涤过程中,由于氟离子浓度的降低,沉淀的水解和溶解是不可避免的,水解平衡时,沉淀的水解量可达到21%,因而,缩短洗涤时间,使水解反应来不及进行,是减小沉淀水解的有效方法。在中和残余酸的过程中,由于氢离子浓度的减小,使SiF62-水解的趋势更大。在中和液中加入乙醇可以从三个方面抑制沉淀的溶解:

(1)降低氟硅酸钾沉淀的溶解度,实验表明:50%乙醇溶液能使氟硅酸钾沉淀的溶解度减小1000倍;

(2)减小水解常数,有效水浓度的降低,能使SiF62-的水解常数减小;

(3)降低水解速度,实验表明,氟硅酸钾在50%乙醇溶液中也能逐渐水解,但速度要比在水中慢得多。

3 Fe2O3的测定

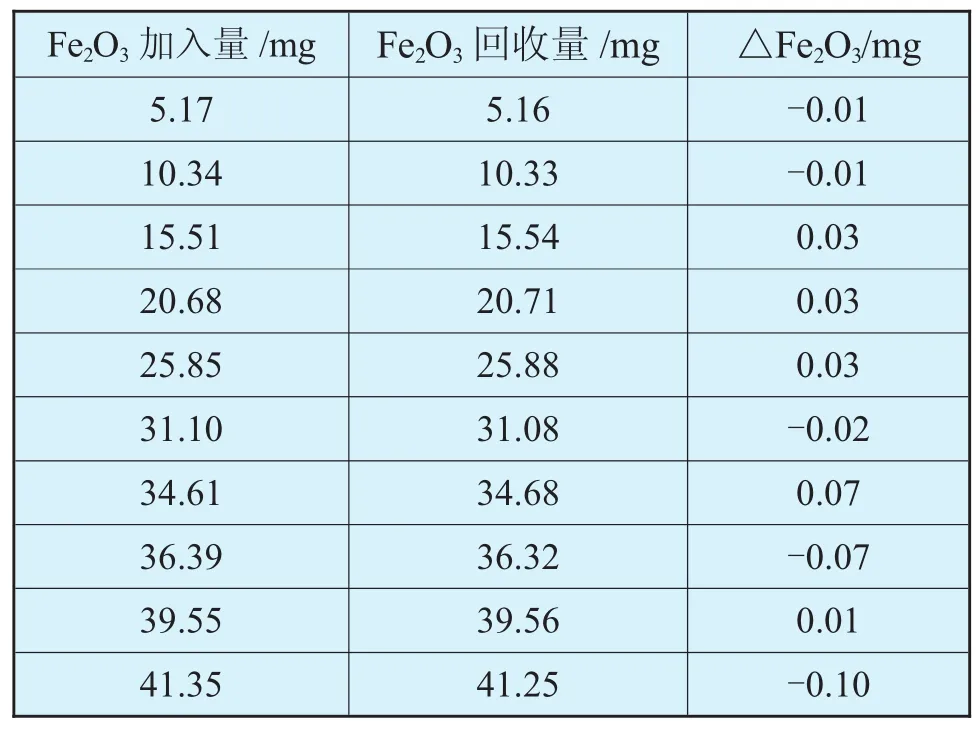

以磺基水杨酸钠为指示剂,用EDTA直接滴定铁,由于指示剂灵敏度低,在终点到达之前红色就已消退,其回收率总是低于100%,相对误差可达到1%以上,对于生料水泥等铁含量低的样品影响不大,但对于铁矿石等高铁含量的样品,影响就十分显著了。同时由于铁与EDTA生成的配合物呈深黄色,使滴定终点很难判断,因而用EDTA直接滴定法测Fe2O3的结果误差较大。用过量的EDTA与铁完全配合,然后以半二甲酚橙为指示剂,铋盐回滴过量的EDTA,终点变色敏锐,对高含量和低含量的铁均可进行完全回收,见表3。

表3 EDTA-铋盐回滴法对纯铁标准溶液的回收结果

影响铋盐返滴定的因素我们进行了如下分析。

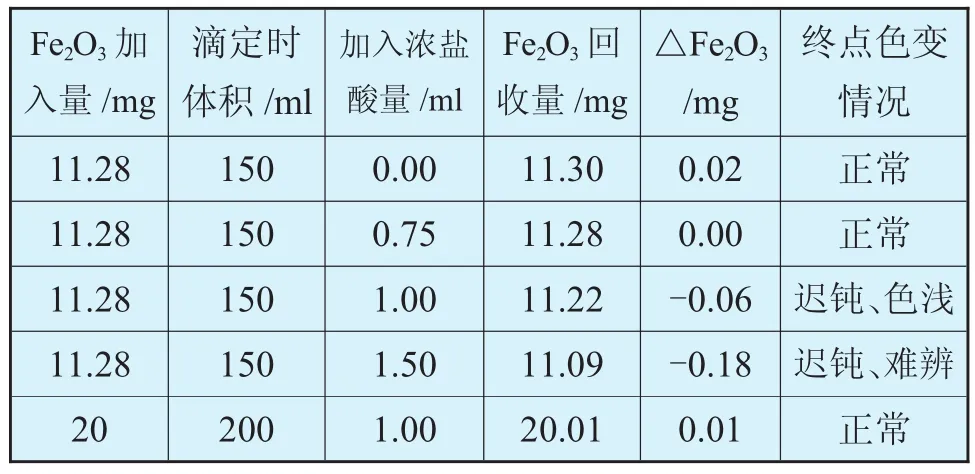

3.1 氯离子对滴定的影响

(1)由于在盐酸介质中,Cl-与滴定剂Bi3+可生成BiOCl沉淀,从而影响终点的观察,大量Cl-的存在常会引起较大的负偏差。

(2)实验证明,当实验溶液体积为200ml时,允许有相当于1ml浓盐酸的Cl-存在,对测定结果无影响。但终点变化稍受干扰,因此在用银坩埚熔样时,应尽量减少洗涤银坩埚的稀盐酸用量。

HCl对滴定的影响见表4。

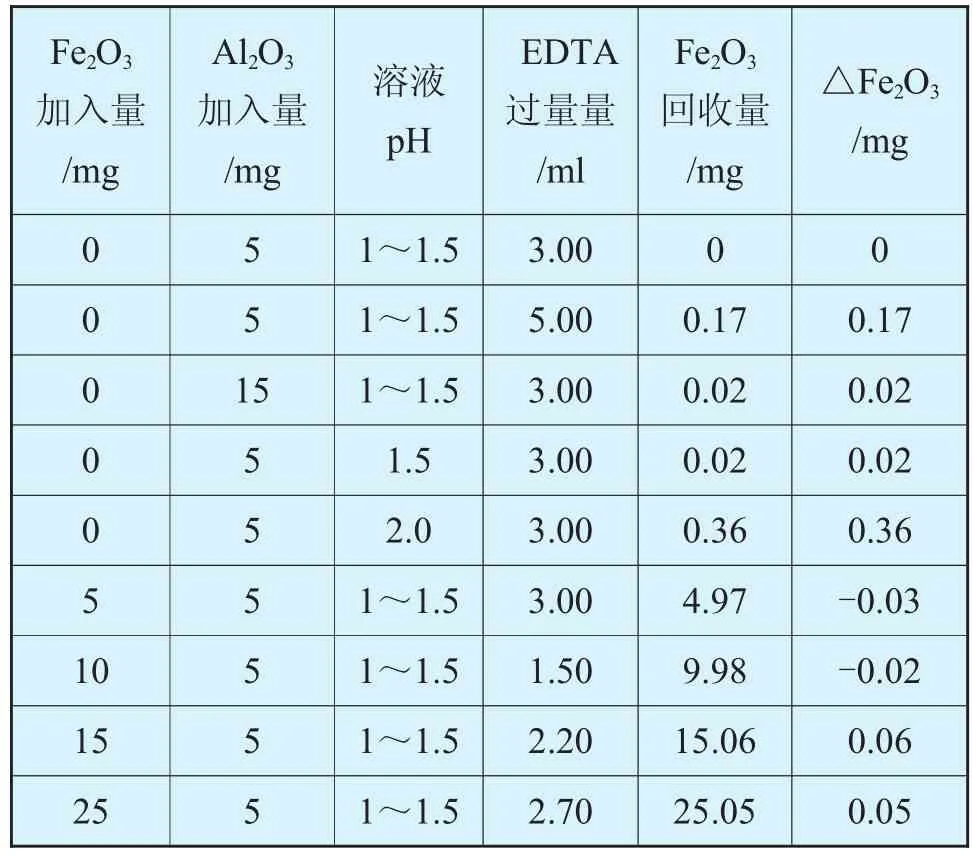

铝离子共存时溶液pH值和EDTA标准滴定溶液的过量量对测定结果的影响见表5。

表4 HCl对滴定的影响

表5 铝离子共存时溶液pH值和EDTA标准滴定溶液的过量量对测定结果的影响

实验结果表明:在铝离子存在时,滴定铁时pH越低,铝对其影响越小,但pH<1.0时,终点变化已不明显,反应迟钝,当pH在1.0~1.5的范围内,铝离子基本不干扰测定,终点明显;当0.015mol/L EDTA超过5mL时,滴定终点易返色、拖长,测定结果偏高。一般将0.015mol/LEDTA控制在3mL以内比较适当。控制的方法是首先向滴定溶液中加入1~2滴磺基水杨酸钠指示剂,然后用0.015mol/L EDTA缓慢滴定至红色消退再过量1~2ml即可。

另外,当有铝离子存在时,加入EDTA后放置的时间及溶液温度对测定结果也有一定的影响。放置时间太短,溶液温度太低,则铁离子难以与EDTA完全配位使测定结果偏低;反之,放置时间太长,溶液温度太高,则少量铝离子可能与EDTA配位使测定结果偏高。试验表明,放置1~3分钟,溶液温度在20~35℃时,测定的结果稳定,效果较好。

3.2 其它因素对滴定的影响

(1)进行铁铝钛连续测定时,滴铁后应立即向溶液中加入0.2~0.5mLEDTA,使溶液变为黄色,否则容易封闭指示剂。

(2)用铋盐标准滴定溶液返滴定时,滴定速度应缓慢,且不断搅拌,终点为浅橙红色且稳定即可。不要将终点颜色滴定至深橙红色或红色,否则测定结果严重偏低。

(3)半二甲酚橙指示剂质量不好时终点不敏锐,应购买质量好的半二甲酚橙指示剂。配置好的半二甲酚橙指示剂溶液不宜久放,否则会导致灵敏度下降。

4 Al2O3的测定

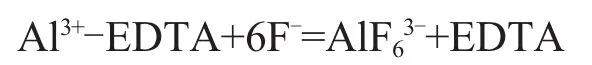

硫酸铜回滴法测定生料、熟料及水泥中的Al2O3已得到广泛应用,但用此法测定高铁试样中的Al2O3,则需通过二次沉淀才能将铁与铝钛分离。由于过程繁琐,我们采用氟化铵置换法测铁质原料中的Al2O3。

氟化铵置换法由于称样量少(30毫克),相对滴定误差较大。每滴滴定剂的误差大于0.12%。本方法对化验员的经验要求较高,操作的技术难度较大。属传统的方法,定为仲裁法。该法的操作要点:

(1)氟离子能与铝、铅和钛等生成比EDTA更稳定的配合物。

(2)预先加入过量的EDTA与铁、铝、钛、锰等离子配位生成配合物。

(3)加入苦杏仁酸与钛生成配合物,使钛无法进一步与后加入的F-反应,以保证游离出的EDTA仅是与原铝离子配位。10mL100g/L苦杏仁酸溶液可消除试样中2%~5%的TiO2的干扰。

(4)以半二甲酚橙为指示剂,以铅盐溶液滴定剩余的EDTA恰至终点,此时溶液中已无游离的EDTA存在,铝离子与锰离子等均与EDTA定量配位。因尚未加入氟化铵进行置换,故此时不必记录铅盐溶液的消耗数。

(5)第一次用铅盐溶液滴定至终点后,要立即加入氟化铵溶液且加热进行置换,否则痕量的钛会与半二甲酚橙指示剂配位,形成稳定的橙红色配合物,影响第二次滴定。

(6)氟化铵的加入量不宜过多,因为大量的氟化物可与铁离子反应,造成误差。一般分析中,100mg以内的三氧化二铝加1g氟化铵(或10ml100g/l的溶液)可完全满足置换反应的需要。

(7)用氟化铵置换法测得的氧化铝是纯氧化铝含量,不受测定铁钛滴定误差的影响,结果稳定,

5 CaO和MgO的测试

采用EDTA配位滴定法测定钙、镁时,由于铁的含量高,掩蔽剂的掩蔽效果受到限制,使测定终点变色迟钝,不易观察,甚至无法观察。因此,将试液中的铁沉淀并分离除去,问题就迎刃而解了。

采用氨水沉淀分离铁铝钛是经典方法,操作方法十分成熟。试验表明:氨水不仅可将铁铝钛等金属离子沉淀完全,而且溶液中的硅酸也能基本沉淀,滴定钙、镁时,无需加入氟化钾对硅进行掩蔽。

由于沉淀铁铝钛时加入甲基红指示剂会影响滴定钙、镁时终点的观察,因此当铁沉淀完全时,可能已有部分铝生成AlO2-而溶解,为了消除其影响,在滴定钙镁时,应加入5ml三乙醇胺掩蔽。一般铁矿石中钙镁含量都较低,用热水冲洗沉淀3~5次即可将沉淀中的钙镁离子洗净。

6 烧失量

相对于硅铁铝,烧失量的化学分析较为简单。我们分别从灼烧温度、高温炉的发热介质、盛样器皿、灼烧时间、升温制度等试验条件上作出总结:

实验结果表明:温度对烧失量的影响最明显,950℃下的烧失量明显高于800℃下的烧失量;高温炉的发热介质对烧失量结果也有较大的影响,这是因为发热介质为电炉丝,炉膛内气氛为氧化气氛,可使低价元素氧化而使样品增重,而硅碳棒炉为还原性气氛,硫化物等组份难以氧化而挥发使烧失量增加;灼烧时间对烧失量较高的样品有一定的影响;升温制度对结果的影响较小。

由于铁矿石在高温下灼烧时,存在着较明显的氧化和分解化学反应,故其烧失量与灼烧条件有着密切的关系,因而固定烧失量测定的条件是十分必要的。实验表明:用瓷坩埚盛放样品,放入已恒温到950℃的电阻丝高温炉中,易得到较稳定的结果。

7 结 论

(1)测定各成份时所用的仪器、器皿具有较高的精密度,在分析速度和易操作性方面,有了较大的提高,并保证了分析结果的准确性和重现性。

(2)采用“近饱和沉淀-大体积中和-氟硅酸钾容量法”测定SiO2,较常规的容量快速分析方法精度提高2倍;操作的技术难度也大为降低。

(3)测定CaO和MgO时,先用氨水沉淀硅、铁、铝、钛等干扰元素,使滴定终点变色敏锐,减小终点误差。

(4)试样中常含有多种有色金属元素,可能对待测金属元素的测定产生干扰。