铝-锰合金镀层的微弧氧化研究

孟祥跃, 孙淑萍

(燕山大学环境与化学工程学院,河北秦皇岛 066004)

铝-锰合金镀层的微弧氧化研究

孟祥跃, 孙淑萍

(燕山大学环境与化学工程学院,河北秦皇岛 066004)

在钢铁基体上采用熔盐电镀的方法获得铝-锰合金镀层,对镀层进行微弧氧化后制得铝-锰陶瓷膜。研究了不同质量浓度的硅酸钠电解液对铝-锰陶瓷膜厚度和硬度的影响;测定了相应质量浓度下的塔菲尔极化曲线,以此评价铝-锰陶瓷膜的耐蚀性;通过扫描电镜观察铝-锰陶瓷膜的微观形貌。

铝-锰陶瓷膜;铝-锰合金镀层;微弧氧化;硅酸钠

0 前言

钢材具有较高的强度和优良的机械加工性,在工农业生产中得到广泛的应用,但钢材极易腐蚀,造成巨大的损失。微弧氧化又称为等离子体氧化或阳极火花沉积,是近年来由阳极氧化发展而来的一种新的表面处理技术。它突破了传统阳极氧化工艺对工作电压的限制,将工作电压引到高压放电区,在工件表面产生等离子微弧放电,产生微区局部高温,从而产生高温烧结作用,在A1,Mg,Ti等金属表面原位生长性能各异的陶瓷膜[1-3]。与传统阳极氧化相比,微弧氧化陶瓷膜与基体结合牢固,结构致密,具有良好的耐磨、耐蚀、耐高温冲击和电绝缘等性能,其工艺对环境无污染[4-6]。利用微弧氧化技术在钢铁基体上制作铝合金的陶瓷膜是一种新型、具有功能性的防护技术,还有待进一步的研究和发展。

1 实验

采用SMD-30型数控双脉冲电镀电源,以A3钢片为基体,在AlCl3-NaCl-KCl体系中进行熔盐电镀,获得了铝-锰非晶镀层。电镀时,脉冲频率为1 000 Hz,正向占空比为 20%,反向占空比为10%,电镀时间15 min。

采用MAO-5 000型脉冲氧化实验电源进行微弧氧化,用Ф2.5 mm的铝丝为电极引线,以不锈钢槽为阴极,氧化过程中采用循环水冷却。

采用CHI 704C型电化学工作站,在质量分数为3.5%的NaCl溶液中测定铝-锰陶瓷膜的电化学极化曲线,扫描速率为0.01 V/s,起始扫描电位为自腐蚀电位以上200 mV,终止电位为自腐蚀电位以下200 mV。

采用 HCC-24型涂层测厚仪测定陶瓷膜的厚度,每个样品测10个点,取平均值。采用 HX-500型显微硬度计测定陶瓷膜的硬度,载荷为1.96 N,加载时间为15 s,每个样品测5个点,取平均值。用KYKY-2 800型扫描电镜观察陶瓷膜的微观形貌。

2 结果与讨论

2.1 微弧氧化陶瓷膜的表面形貌

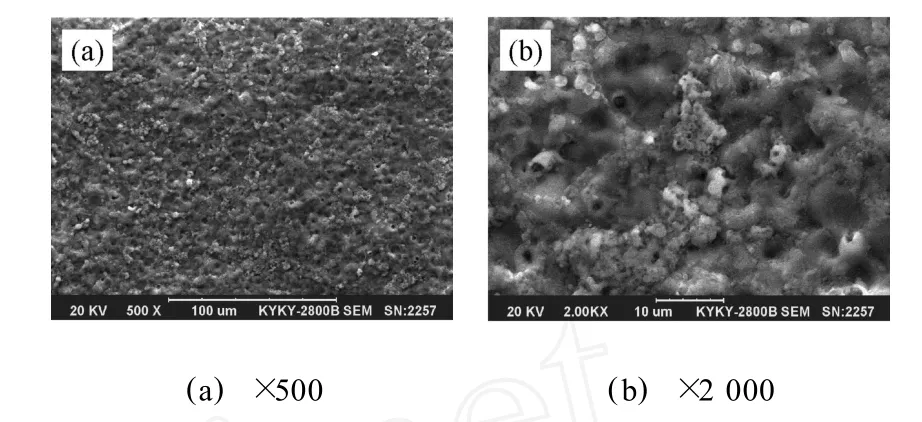

本实验采用Na2SiO3为微弧氧化电解液,制得的铝-锰陶瓷膜呈亚光状态,表面均匀、致密,具有优良的装饰性能。图 1是 Na2SiO3的质量浓度为8 g/L时,放大500倍和2 000倍时的陶瓷膜表面形貌。从图1(a)中可以看出:铝-锰陶瓷膜表面平坦、致密,有很多微小的烧结状微粒;从图1(b)中可以看到明显的小孔,这是微弧氧化过程中形成的放电通道。由于铝-锰合金镀层是非晶态原位生长的,与建材型铝合金或热浸镀铝合金涂层经微弧氧化制得的陶瓷层的表面形貌相比,铝-锰陶瓷膜的烧结微粒均匀、细小,表面较平坦,“小火山锥”中心处的放电通道孔小而密集。

图1 铝-锰合金镀层微弧氧化陶瓷膜的表面形貌

2.2 电化学极化曲线的分析

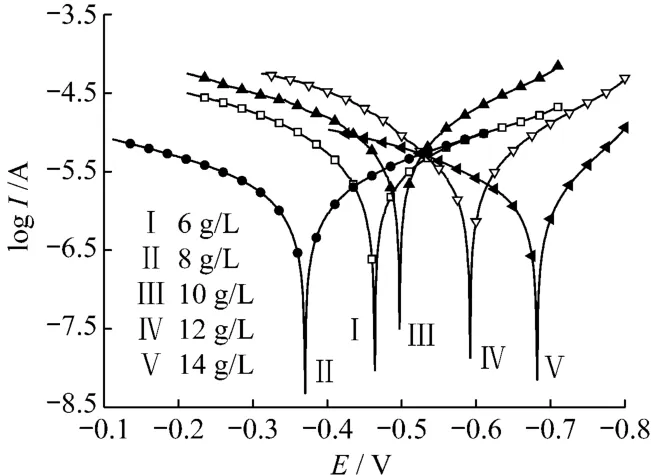

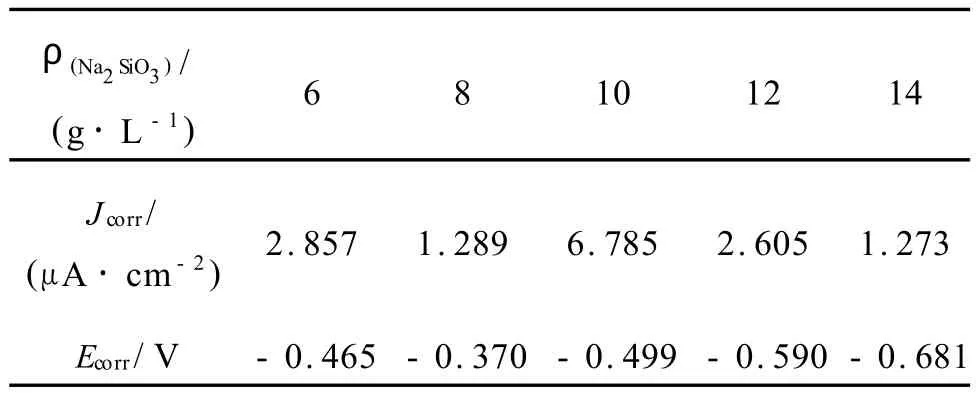

图2是Na2SiO3的质量浓度不同的条件下制得的铝-锰陶瓷膜,在质量分数为3.5%的NaCl溶液中测得的 Tafel极化曲线。表1是 Tafel极化曲线的自腐蚀电流密度和自腐蚀电位。

图2 铝-锰陶瓷膜的 Tafel极化曲线

表1 Tafel极化曲线的自腐蚀电流密度和自腐蚀电位

从图2和表1可见:Na2SiO3的质量浓度为8 g/L和14 g/L时,自腐蚀电流密度比较接近,分别为1.289μA/cm2和 1.273μA/cm2,自腐蚀速率小;从自腐蚀电位的角度考虑,Na2SiO3的质量浓度为8 g/L时,铝-锰陶瓷膜自腐蚀电位为-0.370 V,远高于Na2SiO3的质量浓度为14 g/L时的自腐蚀电位-0.681 V,说明Na2SiO3的质量浓度为8 g/L时,自腐蚀程度最低。

2.3 膜厚和硬度的分析

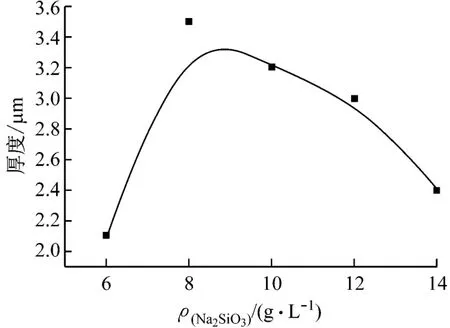

图3是Na2SiO3的质量浓度不同的条件下制得铝-锰陶瓷膜的厚度的变化曲线。

图3 Na2SiO3的质量浓度与铝-锰陶瓷膜厚度的关系

从图3中可以看出:当Na2SiO3的质量浓度为8 g/L时,铝-锰陶瓷膜的厚度为3.5μm,大于其他条件下制得的铝-锰陶瓷膜的厚度。说明当Na2SiO3的质量质浓度为8 g/L时,有利于陶瓷膜的生长,陶瓷膜的厚度也达到了最大值;随着Na2SiO3的质量浓度的增加,膜厚有所减小。原因是随着Na2SiO3的质量浓度的增加,大量的 SiO2-3聚集在阳极/电解液界面处,加剧了电子通过的阻碍,使击穿电压升高,延缓了膜层的生长[7];当Na2SiO3的质量浓度为6 g/L时,厚度为2.1μm,为本实验中测得的最小值,说明电解液中SiO2-3的质量浓度较小时,同样不利于成膜。因此,Na2SiO3的质量浓度为8 g/L时,成膜速率最快。

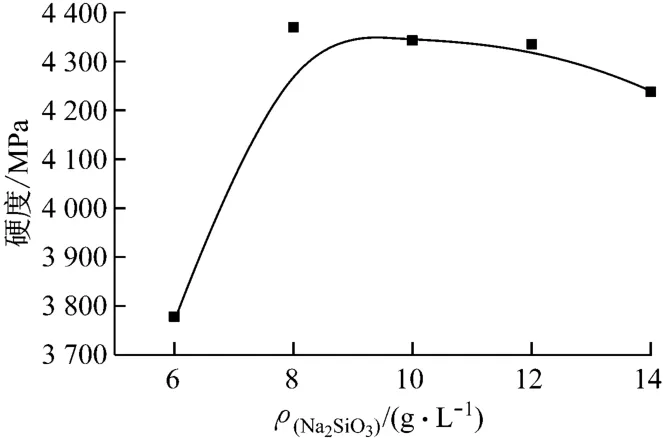

图4是Na2SiO3的质量浓度不同的条件下制得铝-锰陶瓷膜的硬度的变化曲线。

图4 Na2SiO3的质量浓度与铝-锰陶瓷膜硬度的关系

从图4中可以看出:随Na2SiO3的质量浓度的增加,铝-锰陶瓷膜的硬度增大。当Na2SiO3的质量浓度增大到 8 g/L时,硬度达到最大值,为4 374.3 MPa,说明此时膜层厚且致密;当Na2SiO3的质量浓度继续增加时,硬度有所下降,可能是由于Na2SiO3的质量浓度较大使生成的铝-锰陶瓷膜疏松[8],硬度下降。

3 结论

(1)铝-锰合金镀层能够在Na2SiO3电解液中形成均匀、致密的铝-锰微弧氧化陶瓷膜。膜层在宏观上呈亚光状态,微观形貌上可以看到无数微小放电通道,表面烧结物微粒细小。

(2)通过 Tafel极化曲线可知:当Na2SiO3的质量浓度为8 g/L时,制得的膜层自腐蚀电流密度为1.289μA/cm2,自腐蚀速率较小;自腐蚀电位较高,为-0.370 V,自腐蚀程度较低。

(3)当Na2SiO3的质量浓度为8 g/L时,铝-锰陶瓷膜厚度达到最大值,为3.5μm;硬度也达到最大值,为4 374.3 MPa。这说明:当Na2SiO3的质量浓度为8 g/L时,有利于铝-锰陶瓷膜的生长,制得的陶瓷膜性能较佳。

[1] Li H X,Rudnev V S,Zheng X H,et al.Characterization of Al2O3ceramic coatings on 6063 aluminum alloy prepared in borate electrolytes by micro-arc oxidation[J].Journal of Alloys and Compounds,2008,462(1):99-102.

[2] 许振明,徐孝勉.镁和铝的表面处理[M].上海:上海科学技术文献出版社,2005:220-222.

[3] 顾伟超,沈德久,王玉林,等.电解等离子体法制备Al2O3陶瓷层及其特性研究[J].物理学报,2005,54(7):3 263-3 267.

[4] 张欣宇,方明,吕江川,等.电解液参数对铝合金微弧氧化的影响[J].材料保护,2002,35(8):39-41.

[5] 吴振东,姜兆华,姚忠平,等.纯铝及其合金微弧氧化陶瓷膜性能分析[J].稀有金属材料与工程,2006,35(2):148-151.

[6] Zhou Fei,Wang Yuan,Ding Hong-yan,et al.Friction characteristic of micro-arc oxidative Al2O3coatings sliding against Si3N4balls in various environments[J].Surface and Coatings Technology,2008,202:3 808-3 814.

[7] Nie X,Leyland A,Song H W,et al.Thickness effects on the mechanical properties of micro-arc discharge oxide coatings on aluminium alloys[J].Surface and Coatings Technology,1999,116:1 055-1 060.

[8] 于凤荣,吴汉华,龙北玉,等.处理液浓度对铝合金微弧氧化陶瓷膜成膜速率和硬度的影响[J].吉林大学学报:理学版,2005,43(6):825-829.

A Research on Micro-arc Oxidation of Al-Mn Alloy Coating

MENG Xiang-yue, SUN Shu-ping

(Environment and Chemical Engineering College,Yanshan University,Qinhuangdao 066004,China)

The aluminum-manganese alloy was plated on steel surface by molten salt plating,and then thus obtained deposit was turned into Al-Mn ceramic coating by micro-arc oxidation(MAO).The effects of silicate electrolyte with different mass concentrations on the thickness and hardness of Al-Mn ceramic coating were investigated;the polarization curves(Tafel)at corresponding mass concentrations of silicate electrolyte were tested in order to analyze the corrosion resistance of the Al-Mn ceramic coating;and the micro-morphology of Al-Mn ceramic coating was analyzed by SEM.

Al-Mn ceramic coating;Al-Mn alloy coating;micro-arc oxidation;sodium silicate

TG 174.451

A

1000-4742(2010)01-0022-03

2009-07-27

- 电镀与环保的其它文章

- pH值对低温镀铁层性能的影响

- 虚拟仪器技术在电镀生产线上的应用

- 信息