数值模拟在消除球墨铸铁差速器壳缩孔中的应用

钱怡君,于 浩,程兆虎

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

数值模拟在消除球墨铸铁差速器壳缩孔中的应用

钱怡君,于 浩,程兆虎

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

首先对汽车差速器壳进行合理的铸造工艺方案设计,然后利用华铸CAE软件对球墨铸铁差速器壳的充型及凝固过程进行数值模拟。基于模拟结果,预测和分析在此工艺方案下铸件产生缩孔的倾向和形成原因,进而提出冒口补缩系统的优化方案,成功消除了差速器壳铸造过程中产生的缩孔缺陷。结果表明:利用CAE计算机模拟技术有助于为工艺方案的评估与优化提供可靠的借鉴,缩短了产品试制周期,降低废品率,保证了铸件质量。

差速器壳;铸造工艺;CAE;球墨铸铁;数值模拟;缩孔

铸造数值模拟技术是采用计算机及相关CAE模拟软件对铸件形成过程的各个方面进行数值模拟,其中主要是对铸件的充型及凝固过程进行模拟,即对充型及凝固过程中的流场、速度场以及温度场进行耦合计算,对计算得到的数据进行分析,以预测铸造过程中产生的缺陷及其形成原因,从而对铸造工艺进行改进,最终消除缺陷,获得高质量铸件[1]。

本文首先根据所设计的铸造工艺方案,采用Pro/Engineer Wildfire4.0三维造型软件对球墨铸铁差速器壳铸件、铸型及其浇注系统和补缩系统分别进行三维实体造型,然后将它们转换成STL文件格式导入华铸CAE模拟软件中进行流动及凝固过程数值计算。当计算结束后,利用模拟软件中的后置处理模块对模拟产生的结果文件*.tem和*.dfc进行观察,分析在此种铸造工艺方案下的充型过程中液相的动态分布过程,及其凝固过程中液相的凝固次序,进而分析其形成缩孔缩松缺陷的倾向及原因,进而修改、优化冒口补缩系统,重新进行模拟分析,找到最优方案,最终消除铸件中的缩孔缺陷,保证铸件质量。

1 汽车差速器壳初始铸造工艺

汽车差速器壳为结构较复杂且表面积较小的回转体零件,外部和内部均由柱面和球面组成,其外轮廓尺寸为ø210mm×109mm,壁厚最大为30mm,最小为9mm。材质为牌号QT450-10的铁素体球墨铸铁,质量为8kg,化学成分控制在表1所示范围。

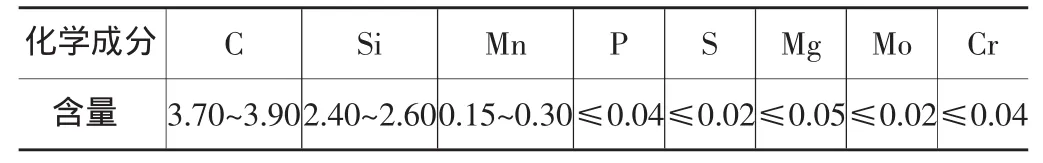

表1 铁素体球墨铸铁差速器壳的化学成分(wB%)

结合实际生产情况,汽车差速器壳采用普通湿砂重力铸造生产。采用一箱四件铸造方案,砂箱尺寸为800mm×600mm×200mm。在选择铸件的浇注位置时,利用静压力的作用,将铸件的重要部分置于下部,使组织更加致密,由于球墨铸铁液经球化、孕育处理后,温度下降多,流动性降低,为了缩短其浇注时间,选择大断面积的半封闭式浇注系统,同时保证充型时的平稳及有效挡渣,横浇道采用双向缓流式。由于球墨铸铁的液态和凝固时收缩比较大,易产生缩孔及缩松,故按顺序凝固的原则放置浇注系统,并设置暗冒口进行补缩,一个冒口补缩两个铸件,差速器壳的铸造工艺方案如图1所示。根据半封闭式浇注系统,选择浇注系统各组元截面积比为 F内∶F横∶F直=0.8∶1.4∶1,根据水力学公式计算得:F横=9.8cm2,F直=7cm2,浇注时间为 12s。采用实用冒口设计法对冒口进行设计,在距离直浇道154mm的两边各设置一个ø70mm暗冒口,冒口高度为90mm,冒口颈尺寸为18mm×12mm。利用Pro/E三维造型软件对上述铸造工艺进行实体造型,并在同一坐标系下将其转化为STL格式导出。

2 充型及凝固过程数值模拟

2.1 网格划分

将铸件、浇注系统、补缩系统的STL文件导入华铸CAE模拟软件中,在经装配预览确认无误后,开始对其进行网格剖分。考虑到剖分单元的连通性和计算效率,同时保证所得网格单元数不超过系统配置所允许的计算单元数,将充型模拟时的网格尺寸初定为4mm,凝固模拟时的网格尺寸初定为3mm,剖分完成后调用华铸CAE前处理模块中的网格检查功能,判断剖分单元是否连通[3]。最终,选择充型时网格尺寸为4mm,总网格数为1452360,凝固时网格尺寸为3mm,总网格数为3443895。

2.2 工艺参数设置

获得满意的网格划分结果后,进入华铸CAE的计算处理模块,计算过程中需要确定铸件和铸型等的物性参数和界面参数等,同时假设铸件和铸型的初始温度分布是均匀的[4]。计算所用合金热物性参数为,浇注温度1388℃,环境温度为20℃,液相线1209℃,固相线1086℃,热辐射系数0.375,液相收缩率0.00004,相变收缩率0.01。计算涉及到基本物性参数和界面参数见表2和表3。

表2 基本物性参数

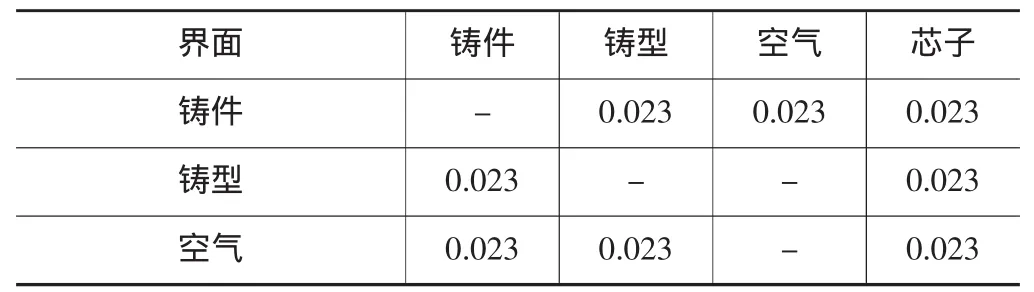

表 3 温度场界面参数(×41868W·(m2·K)-1)

2.3 模拟结果及分析

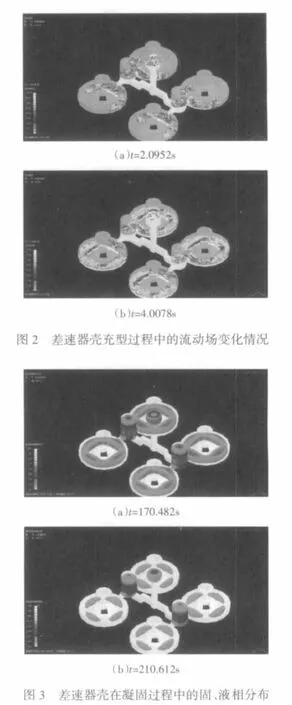

图2是差速器壳在此铸造工艺方案下充型过程中的流动场变化模拟结果,图2(a)和(b)分别是浇注时间为2.09s和4.01s时的金属液流动场变化情况(亮色为金属液,灰色为铸型)。由此模拟结果可以得到金属液充型到铸件不同位置所需要的大致时间,从中可以看到,金属液由浇口杯进入直浇道,首先将横浇道充满,再进入冒口,经过冒口颈的小截面最终进入型腔进行充型,此过程的充型速度非常快,避免了铁液温度在充型过程中过快降低。

图3为凝固过程不同阶段的固、液相分布模拟结果(白色为固相,灰色为液相)。从图3(a)可以看出在凝固到170.482s时刻,出现了7个孤立液相区,此时冒口颈已开始凝固,4个铸件与冒口均不连通,金属液无法进入型腔进行补缩,在4个铸件中分别出现了一圈孤立液相。在凝固到210.612s时刻,出现了19个孤立液相区,其中每个铸件中分别存在4个孤立液相区。

对应的凝固完成时的缩孔分布如图4所示,图4(a)当凝固到195.09s时刻,在孤立液相区靠近冒口颈部位开始产生缩孔缺陷,图4(b)到251.62s时刻铸件全部凝固,每个铸件中分别有4个缩孔缺陷,最终整个铸件包括浇冒口系统共52个缩孔,缩孔总体积为27.54cm3。这主要是由于冒口颈采用的是宽而薄的矩形,它的冷却速度要远大于厚壁铸件,使得顺序凝固无法获得,造成了在铸件最后凝固部位出现缩孔缺陷。图4(a)中两个暗冒口颈处已经完全凝固,只是在冒口中还有大量液相存在,但是已经无法补缩铸件,这部分液相在后期凝固过程中产生的石墨化膨胀不足以完全消除液态金属的凝固收缩,因而在最后凝固的部位出现了缩孔缺陷。

3 工艺方案的优化及模拟

3.1 差速器壳改进方案

根据对初始工艺下缩孔形成原理分析认为,消除差速器壳铸件缩孔的关键在于克服薄壁冒口颈的阻隔作用,只要保证冒口颈不过快凝固,使冒口对型腔的补缩有机会进行,从而实现顺序凝固,这样就能防止缺陷形成。因此改进的方案是,在初始工艺的基础上,增加冒口颈的尺寸,将其修改为28mm×14mm,以减小冒口颈的冷却速度,使铸件型腔中的金属液先于冒口颈凝固以获得顺序凝固的效果,最后利用凝固时的石墨化膨胀来抵消凝固收缩,达到消除缩孔的目的。

3.2 差速器壳改进工艺的模拟

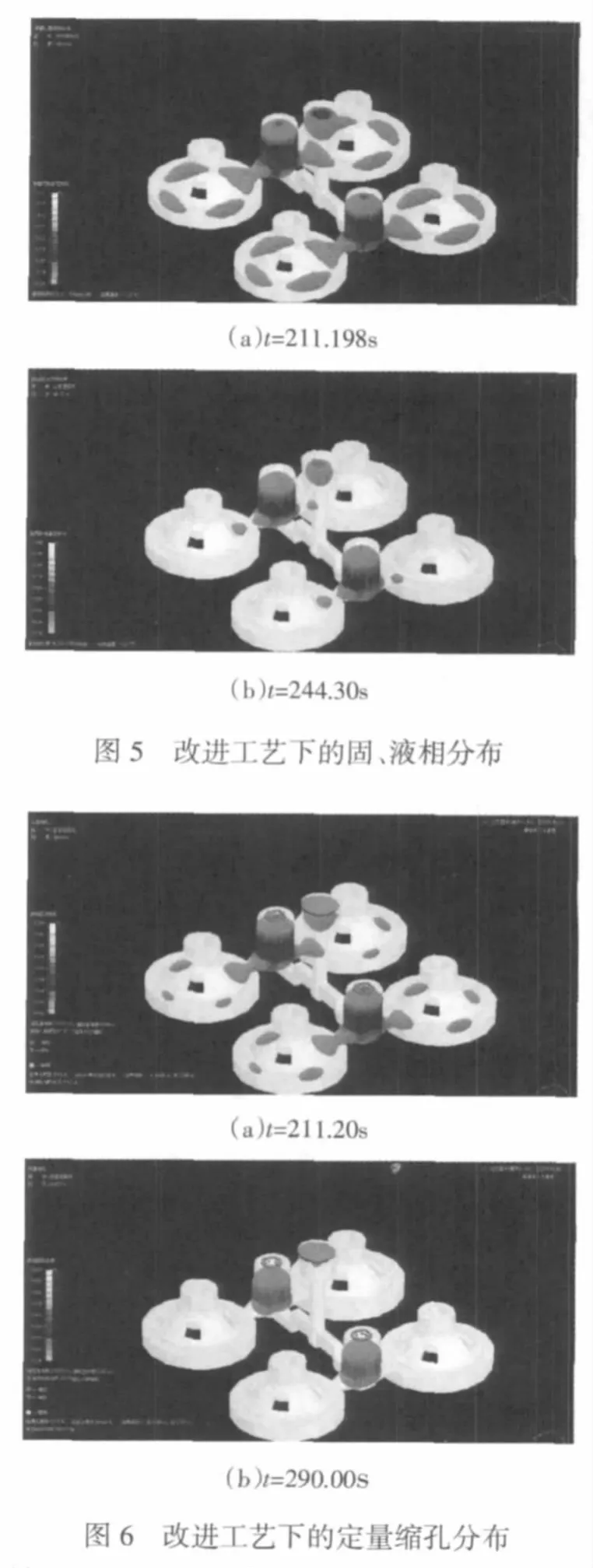

差速器壳改进工艺的固、液相分布结果如图5所示。图5(a)当凝固到211.198s时刻,铸件中出现3个孤立液相区,靠近冒口部分金属液仍与冒口颈连通,能得到冒口的补缩。图5(b)当凝固到244.30s时刻,铸件已经基本凝固,而冒口中还有大量液体存在,说明冒口能够有效的补缩铸件,实现从铸件到冒口的顺序凝固。

对应凝固过程中定量缩孔的检测如图6所示。图6(a)当凝固到211.20时刻,铸件中有少量未凝固的液相,但这部分金属液仍与冒口连通故没有成为孤立液相,能得到冒口的补缩作用,因而没有出现缩孔。图6(b)在随后凝固到290.00s时,铸件完全凝固,在孤立液相区部位没有产生缩孔,最终缩孔全部出现在浇冒口系统中,总共40个缩孔,总体积为23.09cm3。这与之前的初始工艺相比,不仅消除了差速器壳铸件中的缩孔缺陷,使缩孔都转移到浇注系统和冒口系统中,也将整个铸件的缩孔缺陷降低了,使产品的质量得到提高。

4 结论

(1)在Pro/E三维实体造型的基础上,利用华铸CAE软件对球墨铸铁差速器壳的充型及凝固过程进行模拟分析,比较准确地预测出了铸件中可能产生的缺陷大小和部位,为研究铸造工艺的优化方案提供了有力的依据。

(2)结合模拟软件中的可视化技术对凝固过程产生的缺陷成因进行分析,在保证铸件的顺序凝固及冒口的有效补缩前提下,优化冒口颈的补缩通道,很好的解决了铸件缩孔缺陷的问题,同时较大程度地减少缩孔的总体积,减少了产品的试制周期和试验成本,生产出了符合技术要求的优质球墨铸铁差速器壳。

[1]温广敏,姚俊邦,于志斌,等.用数值模拟优化大型蠕铁钢锭模工艺设计[J]. 现代铸铁,2009(4):93-96.

[2]李平,蔡启舟,魏伯康,等.华铸CAE软件在壳型铸造激冷铸铁凸轮轴工艺优化中的应用[J].铸造,2004,53(7):551-555.

[3]张光明,王泽忠,李海荣.CAE技术在轮形铸钢件铸造工艺优化中的应用[J].铸造技术,2009,30(1):19-22.

[4]张慧敏,谢敬佩,王爱琴,等.大型远洋货轮挂舵臂铸造工艺计算机模拟[J].机械工程材料,2006,30(11):81-84.

[5]周建新,刘瑞祥,陈立亮,等.华铸CAE软件在金属型铸造中的应用[J].铸造,2003,52(8):616-619.

[6]张可锋,谢敬佩,杨涤心,等.华铸CAE软件在大型挂舵臂铸钢件生产中的应用[J].特种铸造及有色合金,2008,28(9):683-686

Application of Numerical Simulation on Eliminating Shrinkage Cavity of Ductile Iron Differential Case

QIAN YiJun,YU Hao,CHENG ZhaoHu

(School of Material Science and Engineering Hefei University of Technology,Hefei 230009,Anhui China)

A casting process of car differential case has been designed before InteCAST software was used for numerical simulation of the mould filling process and solidification process of ductile iron differential case.Based on simulation results,the tendency and cause of formation of shrinkage cavity in castings under this program have been forecasted and analyzed then the optimization program of riser feeding system was made,which was successful in eliminating the shrinkage defects which were generated during the casting process of differential case.The results indicated that the use of CAE computer simulation technology was helpful to providing appraisement and optimization of process program with dependable reference,shortening trial production cycle,reducing rejection rate hence ensuring the casting quality.

Differential case;Foundry technology;CAE;Ductile iron;Numerical simulation;Shrinkage cavity

TP391.99;

A;

1006-9658(2011)06-4

2011-08-12

2011-117

钱怡君(1986-),女,江苏无锡人,合肥工业大学在读研究生,研究方向:铸造工艺设计及铸造过程CAE数值模拟分析