油脂酯交换制备生物柴油的反应分离耦合工艺

曹志广,杜泽学,闵恩泽

(中国石化石油化工科学研究院石油化工催化材料与反应工程国家重点实验室,北京100083)

1 前 言

生物柴油是利用油脂生产的一种长链脂肪酸的单烷基酯,主要为脂肪酸甲酯。天然油脂多由直链脂肪酸的甘油三酯组成,与甲醇酯交换变成脂肪酸甲酯后,相对分子质量与石化柴油接近,性能也接近于石化柴油。生物柴油不含硫和芳烃、十六烷值高、润滑性能好,是一种优质的清洁柴油[1]。

传统的酯交换技术采用液碱催化技术,现已发展很成熟[2]。但传统技术对油脂品质要求严格,而且采用的碱催化剂无害化处理很困难,费用高。因此,近年来国内外又研究了一些新的酯化或酯交换工艺,这些技术中有强化反应的超临界甲醇反应技术,强化醇油混合如采用共溶剂、超声波或微波等的酯交换反应技术,以及采用固体碱催化[3]、生物酶催化的新技术[4]等。无论采用何种工艺,促进油脂接近完全转化,保证产品质量合格是关键。现有的技术可以实现这一目的,但往往流程很复杂,导致生产成本增加。

酯交换的反应分离耦合技术的思路是把酯交换反应和甘油分离耦合在一起,使反应生成的甘油逐渐得到分离,打破酯交换反应的平衡,促进甘油三酯不断转化,以至于接近完全。本课题在大量试验的基础上,开发一种新型柱型反应器,以实现反应和分离过程的连续化。

2 实 验

2.1 原 料

原料为一级大豆油,其酸值为0.19mgKOH/g,水分及挥发物0.08%,碘值129.3gI2/(100g),非皂化物质量分数1.11%,磷脂质量分数0.83%,可皂化组分质量分数99.2%;脂肪酸质量组成为:C16约7%,C18约92%,C20约0.1%。甲醇为工业一级品,KOH为分析纯。

2.2 实验装置与方法

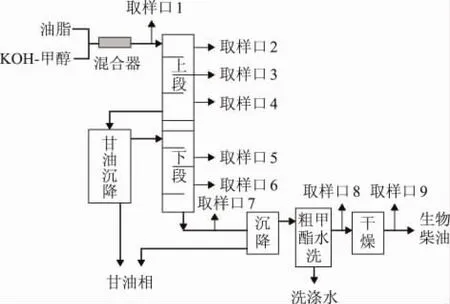

实验流程示意见图1。反应器内装格栅填料,体积为500mL,设计安装了6个取样口,可以取样分析。不同浓度的KOH-甲醇溶液和大豆油经预热和混合预反应后从上段反应器上部进料,从上段反应器下端引出,经沉降分离出甘油后,从下段反应器的上端引入反应器继续反应,最后从下段反应器下端离开反应器进行沉降,分出的甘油与第一段分出的甘油合并处理。分出的粗甲酯经水洗、干燥得到生物柴油产品。对实验中取得的样品进行色谱分析。

图1 反应分离耦合制备生物柴油实验流程

3 结果与讨论

3.1 预反应的控制及其对反应结果的影响

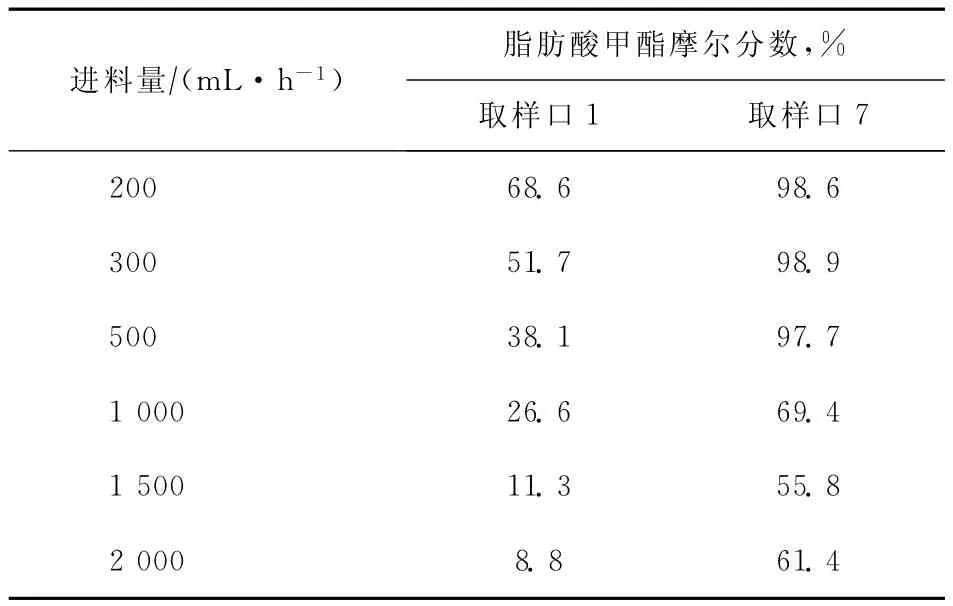

预反应效果以取样口1的样品撇除甲醇和甘油后脂肪酸甲酯的摩尔分数来表示,反应结果以取样口7的样品撇除甲醇和甘油后脂肪酸甲酯的摩尔分数来表示,其它类此。反应器的温度控制在60℃,进料醇油(甲醇/油脂)摩尔比为5∶1,催化剂用量(与油质量的比值)为0.5%,进料量分别为200,300,500,1 000,1 500,2 000mL/h,预反应及其对反应结果的影响见表1。从取样口1的样品分析结果可以看出,油和甲醇经预热混合进入反应器前已经发生了酯交换反应,反应进行的程度随着进料量的增加不断下降。由于换热器和混合器的体积是确定的,说明预反应的效果与物料在换热器和混合器中的停留时间有关。从取样口7的样品分析结果可以看出:当进料量不大于500mL/h时,反应效果都比较理想,脂肪酸甲酯摩尔分数超过97%(一般生物柴油中脂肪酸甲酯摩尔分数不低于96%时,总甘油的质量分数不会超过0.24%,满足国家标准的要求);当进料量大于500mL/h时,反应效果变差,脂肪酸甲酯摩尔分数明显下降。可见预反应的效果对总体反应结果存在决定性的影响,根据试验结果,物料经预反应进入反应器前,其中的脂肪酸甲酯摩尔分数应不低于38.1%。

表1 预反应及其对反应结果的影响

为了消除预反应对反应器反应结果的影响,在上述试验结果的启发下,将混合器体积扩大3倍进行试验,结果表明,在进料量不超过1 500mL/h的条件下,可以消除预反应的不利影响。

3.2 反应条件的影响

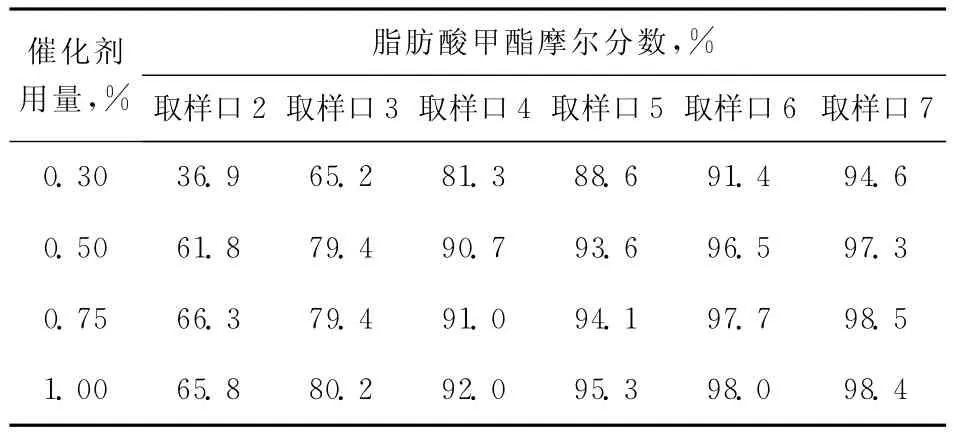

3.2.1 催化剂用量的影响 催化剂用量对酯交换反应结果的影响见表2。由表2可见,催化剂用量为0.30%时,各取样口样品的脂肪酸甲酯摩尔分数都低,而且,反应器出口的样品即样品7的脂肪酸甲酯摩尔分数只有94.6%,催化剂用量大于0.30%时样品7中脂肪酸甲酯的摩尔分数都在97%以上。随着催化剂用量的增加,取样口2样品的脂肪酸甲酯摩尔分数增加较快,但增加到0.75%以上时,基本保持不变。取样口4处于反应器上段末端,从取样口4的样品来看,当催化剂用量不低于0.50%时,脂肪酸甲酯摩尔分数都超过90%,相应的取样口7样品脂肪酸甲酯的摩尔分数都在97%以上,但催化剂用量在0.75%及以上时,反应结果基本相当。这说明催化剂用量最少应不低于0.50%,最多不超过0.75%。

表2 催化剂用量对产物组成的影响

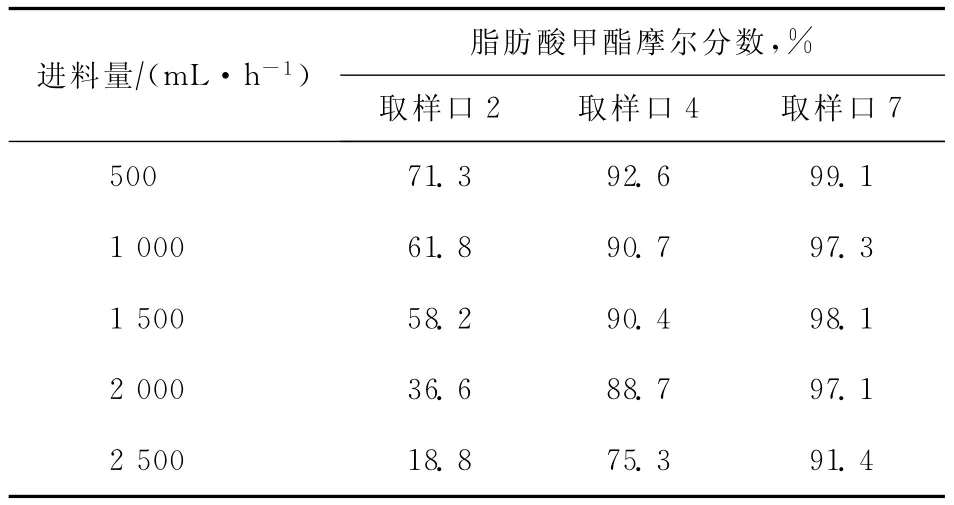

3.2.2 进料量的影响 进料量的影响实验实际考察的是物料在反应器的停留时间,即反应器的处理能力。反应器的有效容积为500mL。进料量对反应结果的影响见表3。从表3可以看出,随着进料量的增加,取样口2样品的脂肪酸甲酯摩尔分数逐渐降低,最高和最低相差超过50百分点;到上段反应接近结束时取样,即取样口4的结果,脂肪酸甲酯摩尔分数最大与最小的差距缩小到17.3百分点;到全部反应结束,即取样口7的结果,这种最大与最小的差距进一步减少到8.7百分点。但进料量为2 500mL/h时,产品中脂肪酸甲酯的摩尔分数只有91.4%。从反应物料在反应器的停留时间看,进料量从500mL/h到2 500mL/h,相当于停留时间从60min到12min。从表3可以看出,物料在反应器停留时间从60min到15min,产品中脂肪酸甲酯摩尔分数都超过97%。

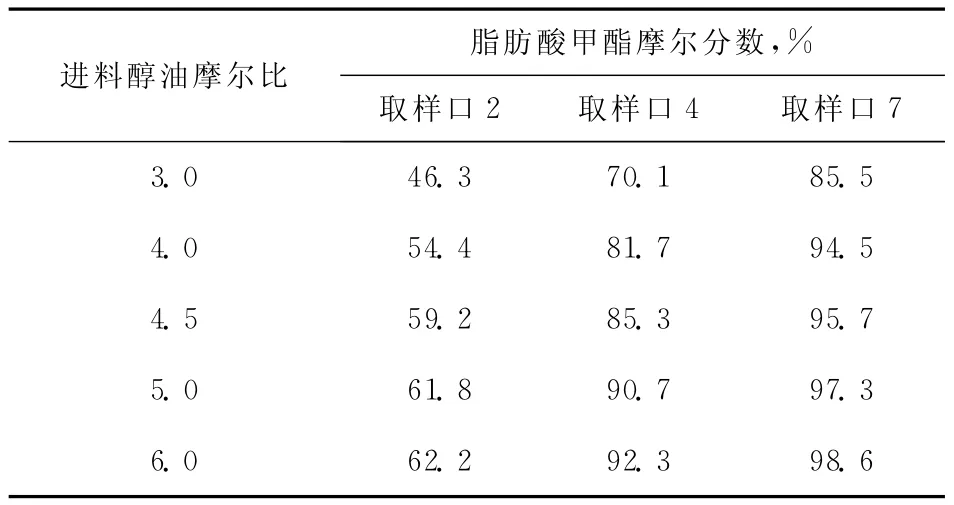

3.2.3 进料醇油摩尔比的影响 酯交换反应是一个化学平衡控制反应,只有甲醇过量才能使油

表3 进料量对反应结果的影响

脂得到深度转化,得到的产品质量才能达标。从理论上说,甲醇过量越多越有利于反应,但过量的甲醇需要回收重复利用,将增加能耗。因此,进料醇油摩尔比是一个重要指标,影响生产的成本。进料醇油摩尔比对反应结果的影响见表4。从表4可以看出:当进料醇油摩尔比在4.5以下时,取样口7的样品中脂肪酸甲酯的摩尔分数低于97%;达到5.0时,取样口7的样品中脂肪酸甲酯的摩尔分数超过97%,而且进料醇油摩尔比5.0与6.0的结果差别不大。选择进料醇油摩尔比为5.0即可满足反应的要求。

表4 进料醇油摩尔比对反应结果的影响

3.3 产品的性质及其调合性能

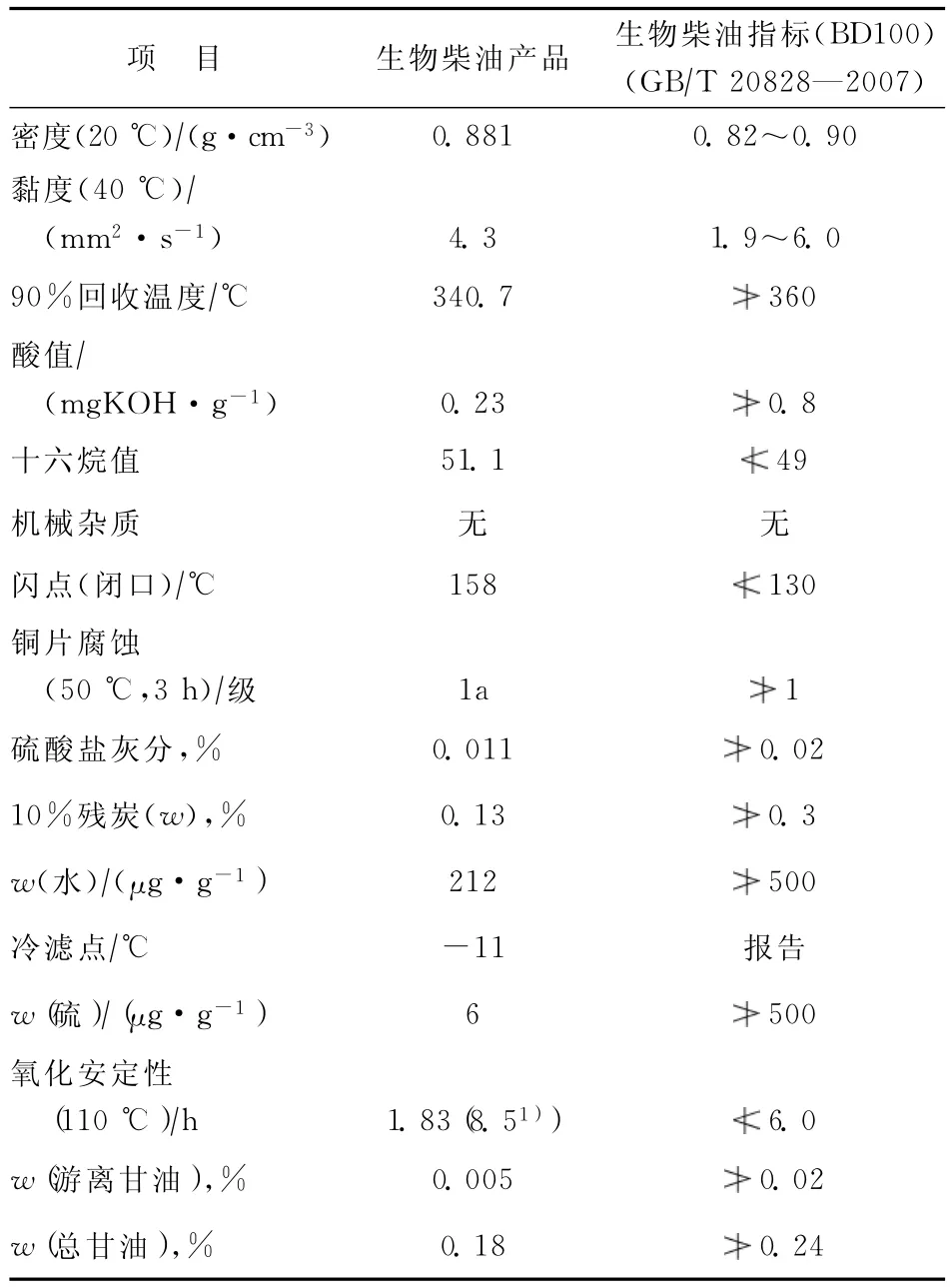

对采用分离耦合工艺生产的大豆油生物柴油进行质量性能检测,结果如表5所示。由表5可以看出,除氧化安定性外,该产品其它指标满足国家标准GB/T 20828—2007的要求。加入200μg/g抗氧剂后,氧化安定性指标也达到要求。

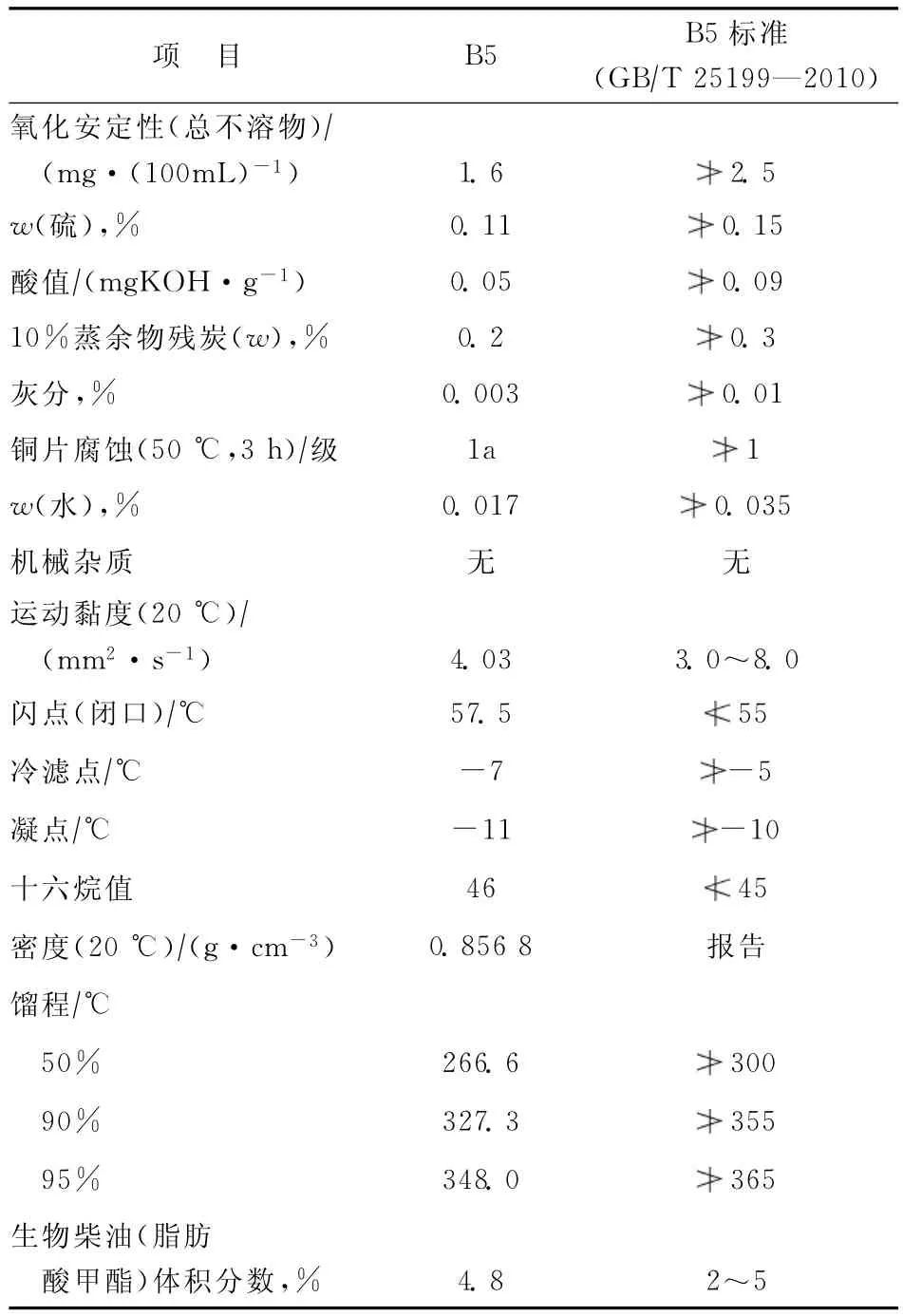

将大豆生物柴油以5%的质量比调入到-10号石化柴油中,按生物柴油B5标准规定的指标进行测试,结果见表6。由表6可以看出,调合后的B5产品满足国家标准GB/T 25199—2010的要求。

表5 生物柴油产品理化性能测试结果

表6 调合产品的质量性能测试结果

4 结 论

(1)采用酯交换反应和甘油分离耦合的500mL实验装置,在温度60℃、醇油摩尔比5.0、进料量不大于2 000mL/h和催化剂用量0.5%(相对于油质量)的条件下,制备的生物柴油中脂肪酸甲酯摩尔分数不低于97%。

(2)所制备的生物柴油质量指标(添加抗氧剂)满足国标GB/T 20828—2007的要求,按5%质量比调入到-10号柴油中,得到的B5生物柴油满足国家标准GB/T 25199—2010要求。

[1] 闵恩泽.利用可再生油料资源发展生物炼油化工厂[J].化工学报,2006,57(8):1739-1745

[2] Meher L C,Vidya S D,Naik S N.Technical aspects of biodiesel production by transesterification:A review[J].Renewable and Sustainable Energy Reviews,2006,10(3):248-268

[3] Kawashima A,Matsubara K,Honda K.Development of heterogeneous base catalysts for biodiesel production[J].Bioresource Technology,2008,99(9):3439-3443

[4] Shimada Y,Watanabe Y,Sugihara A,et al.Enzymatic alcoholysis for biodiesel fuel production and application of the reaction to oil processing[J].Journal of Molecular Catalysis B:Enzymatic,2002,17(3/5):133-142