蒸汽管网节能-冷凝水回收技术在炼油厂的应用

权亚文,白小明,倪晓斌,黄传峰

(1.陕西延长石油集团榆林炼油厂,靖边718500;2.陕西延长石油集团研究院)

1 前 言

陕西延长石油集团榆林炼油厂(以下简称榆林炼油厂)始建于1993年,经过10多年的建设发展,目前原油一次加工规模达到4.0Mt/a。随着工厂的不断发展,由于没有进行全面的规划,导致原有蒸汽及凝结水系统存在蒸汽系统热量及水的不平衡,回收的凝结水只有少量作为循环水补水,其它就地排放至污水处理场,存在高质低用等问题,造成燃料、水资源的浪费以及环境污染等[1]。在环境保护要求越来越高、资源日益缺乏的今天,解决蒸汽系统存在的上述问题、进行节能优化改造具有巨大的经济效益和现实意义[2]。另外,由于榆林炼油厂地处毛乌素沙漠边缘,干旱少水,所有生活及生产用水均依赖地下水,为此,节约水源的意识和需要也就更为迫切。本课题针对榆林炼油厂原有系统存在的蒸汽泄漏严重、冷凝水回收少、水质难以达到锅炉等用水要求的问题,采用背压回水与加压回水相结合的蒸汽管网节能技术对系统进行改造,以改善低温余热的平衡,使生产装置稳定运行。

2 原有系统存在的问题

2.1 疏水系统

榆林炼油厂间接加热蒸汽用户的疏水方式有四种:①安装疏水阀进行疏水,达到阻汽排水的目的,主要用于管线伴热和部分加热设备;②加热设备的凝结水出口增设凝结水罐,蒸汽经过换热器换热后,变成凝结水进入凝结水罐,凝结水罐的出口采用调节阀控制凝结水罐的液位,凝结水罐内的液位形成液封,达到阻汽排水的目的,主要用于较大加热设备的疏水;③采用截止阀控制开度进行疏水,主要用于蒸汽管线疏水和伴热,部分用于换热设备的疏水;④少部分的疏水点没有安装疏水阀。

原有蒸汽疏水系统存在的主要问题:①一些应该安装疏水阀的地方,现场未安装或阀门开度不合理;②过多地选择热动力式和热静力式疏水阀,导致大量蒸汽泄漏,阀组寿命短,增加了维修和管理的难度;③所用的疏水阀品牌较多,产品质量参差不齐,导致疏水阀的平均寿命较短,更换频繁,同时造成大量的蒸汽泄漏。

2.2 凝结水回收水质

凝结水的经济价值主要包括新鲜水的价值、除盐或软化的价值和热值三个部分。理论上,凝结水是由蒸汽换热冷却后形成的,因此应该是非常“纯净”的。凝结水价值的最优化利用是将其作为锅炉给水送回到锅炉使用,但由于实际生产过程中存在的泄漏和污染,造成凝结水的水质在含油及电导率等方面不能达到锅炉给水要求。

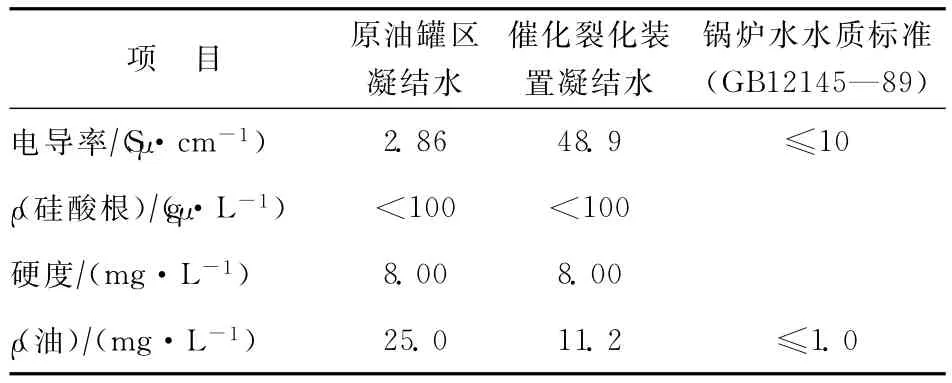

对榆林炼油厂一些具有代表性的区域凝结水水质进行分析,结果见表1。从表1可以看出,凝结水的油质量浓度和电导率均超标,如果未经处理的凝结水直接返回锅炉系统,极易造成热力设备的结垢和腐蚀、过热器和蒸汽机的积盐等问题,降低热力设备的热效率,甚至会影响动力设备的安全经济运行,给锅炉的安全带来极大的隐患。另外,凝结水送到循环水系统,既浪费凝结水的热量,又增加循环水的运行费用。

表1 凝结水水质

3 改造方案

3.1 凝结水回收系统

根据蒸汽系统的实际应用工况,结合疏水系统的疏水方式,采用新的优化改造方案,使用背压回水、重力回水或加压回水等不同方式,在经济合理的前提下,对分散在伴热线、加热装置等不同应用场合的凝结水进行最大程度的回收,并输送至指定的回收点,这是整个系统改造中一个承上启下的环节。它将疏水系统排出的饱和凝结水收集起来,回收到动力车间新增的凝结水余热利用系统和凝结水除油、除铁系统,处理后的凝结水送至动力车间作为锅炉给水送交锅炉使用。回收到动力车间新增凝结水处理系统的凝结水主要包括两个方面:一是原来作为循环水补水的凝结水,全年平均约12t/h;二是全厂原来直排的凝结水量冬季约为20t/h,夏季约为10t/h。总的凝结水回收量冬季约为33.68t/h,夏季约为20.44t/h。

3.2 凝结水精制处理系统

冷凝水精制系统工艺流程示意见图1。凝结水经换热器与除盐水进行换热,使凝结水温度降低后,回收到新增的凝结水罐中,然后通过新增的凝结水泵,进入复合双层膜凝结水精处理系统(该系统的主体设备为活性炭粉末覆盖过滤器,滤料为木质纤维素和活性炭粉末,具有良好的除油、除铁效果),除去凝结水中含有的油和铁,出水进入活性炭过滤器进一步处理,使凝结水中油质量浓度不大于1mg/L,铁质量浓度不大于50μg/L,达到中压锅炉给水标准中关于油质量浓度和铁质量浓度的要求;活性炭过滤器出水总管设有油在线监测仪,监测出水中的油质量浓度,若出水中油质量浓度大于1mg/L,系统自动打开油表连通的三通阀,出水返回到凝结水罐;若油质量浓度不大于1 mg/L,出水进入混合床。

图1 冷凝水精制系统工艺流程示意

榆林炼油厂冷凝水回收系统改造项目于2007年实施完毕,改造后2008—2010年精制凝结水水质指标平均数据见表2。从表2可以看出,凝结水系统改造后运行至今,精制凝结水的电导率由原来的2~50μS/cm下降到1μS/cm左右,油质量浓度由原来的10~25mg/L下降到1mg/L以下,达到了锅炉给水要求,为最优化地回用凝结水、降低因凝结水就地排放而产生的污水处理压力提供了保障。

表2 精制凝结水水质

4 效果分析

4.1 工程投资

榆林炼油厂50t/h凝结水回收利用项目2007年12月10日完工,分别对三套常压蒸馏装置、两套催化裂化装置、一套重整-加氢联合装置、一套污水处理装置、油品罐区以及公用系统部分凝结水回收系统进行改造,共计安装疏水阀组900多套,安装自动泵2台,铺设管道15km,建成水处理装置1套。工程总投资236.57万元。

4.2 效益分析

回收的蒸汽冷凝水进水处理装置进行冲洗、调试,原来直排的凝结水回到除盐水箱的凝结水量冬季约为20t/h,夏季约为10t/h,其效益体现在凝结水热值、除盐水价值和减少污水处理费用几个方面。按除盐水价格5元/t、凝结水价格5元/t、污水处理费用5元/t、年运行时间冬季4 000h和夏季4 000h计,则年节能效益为:回收凝结水量×年运行时间×(除盐水价格+凝结水价格+污水处理费)=180万元。

此外该项目完成后,可有效减少由于关键疏水设备不好而造成的蒸汽泄漏损失,该部分减少的蒸汽泄漏量可认为是疏水环节节汽效益。除去汽轮机用汽量,榆林炼油厂现有的间接加热蒸汽量冬季约为44t/h,夏季约为38t/h。经过疏水环节的改造,节汽率一般在5%~28%之间,按节汽率12%保守计算、年运行时间冬季4 000h、夏季4 000h、蒸汽价格50元/t,则年节能效益为:蒸汽用量×节汽率×蒸汽价格×年运行时间=196.8万元。

通过上述节能系统改造,年节能净效益约为376.8万元。而整个工程总投资为236.57万元,投资的回收期不足1年。

5 结束语

榆林炼油厂凝结水回收利用项目实施后最大程度地回收了蒸汽管网的凝结水,减少了污水排放量,减轻了污水处理场的生产负荷,同时节约了蒸汽和水资源,降低了生产成本,每年回收的水、汽可节约资金376.8万元,项目投资的回收期不足1年。在发展循环经济、节能降耗、挖潜增效、减轻环境污染和水资源的合理利用等方面,具有积极的社会意义。

[1] 刘大山.不容忽视的节能领域——蒸汽管网系统[J].中国机械工程,2002,13(19):1634-1636

[2] 郭占荣,刘花台.西北地区凝结水及其生态环境意义[C].//第四届全国青年地质工作者学术讨论会论文集.北京:中国地质科学院,1999:762-766