不同热处理工艺下H 13钢组织性能的变化

晏广华, 黄新民, 褚作明, 金 康, 王艳青, 秦兴国, 杨 明

(1.合肥工业大学材料科学与工程学院,安徽合肥 230009;2.中国机械科学与技术学院 先进制造技术中心,北京 100083)

压铸模具主要是在高压下使高温熔融金属成型的工具。在工作时承受一定的冲击载荷,模腔与高温金属接触,本身温度常达到500~600℃,局部达到700℃,且不断的磨损,经受反复的加热冷却[1-4]。H 13钢是较常使用的压铸模具材料,该钢主要含有Cr、Mo、Si、V 等合金元素,具有较高的硬度、淬透性、热强性和耐磨性,同时具有一定的冲击韧性,实际生产中H 13钢容易出现热疲劳、龟裂、早期断裂等失效形式,合理的热处理制度是避免早期失效、延长使用寿命的关键。文献[5]报道H 13钢经1 100℃淬火、600℃回火后表现出较优的强韧性配合和综合使用性能。本文研究了常用压铸模具材料H 13钢淬火、回火工艺对力学性能的影响,并对其组织结构进行了观察,得出了H 13钢最佳淬火、回火工艺参数,为H 13钢的热处理工艺提供指导。

1 试验方法

采用中频熔炼、电渣重融、多向锻造的H 13钢,交货状态为退火态,硬度HRC15~20。化学成分 :0.39%C 、0.35%M n、5.0%Cr、1.0%Si、1.4%M o和1.0%V。退火态H13钢中碳化物类型主要为含Cr的碳化物M 23 C6、含M o的碳化物M 6 C和含V的碳化物MC,淬火加热温度为1 050~1 070℃时M23C6型碳化物达到最大溶解度,而M6 C和MC型碳化物熔点较高,要使其完全溶解需要更高的淬火温度,同时会增加晶粒长大的风险,所以选定3个淬火温度(1 020、1 050、1 080℃);回火加热时,温度达到350℃以上Cr元素扩散速度明显加快,温度达到550℃时Mo、V扩散速度明显加快,温度达到650℃时合金元素在铁素体和碳化物之间基本达到平衡[6],所以选定3个回火温度(560、600、640 ℃);制定其热处理工艺曲线如图1所示。H13钢经机械加工成国家标准冲击、拉伸试样,在不同温度淬火后立即进行不同温度的回火,回火次数为2次;同时进行了1次回火和3次回火与2次回火的比较。

图1 热处理工艺曲线

热处理后,对试样的硬度、冲击功、抗拉强度以及塑性进行了检测,并通过金相显微镜、SEM、TEM以及X-Ray衍射分析对试样的组织结构进行了观察、分析。

2 结果及分析

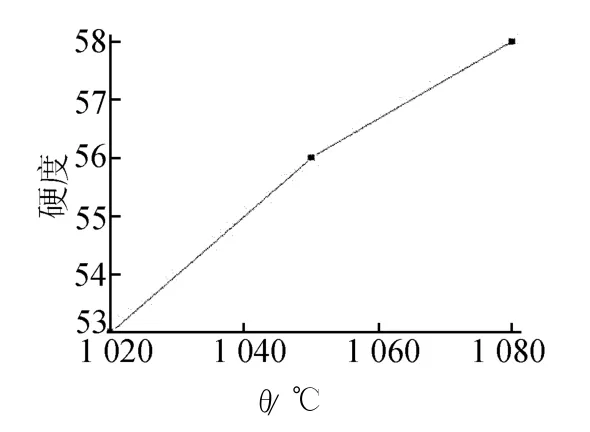

2.1 淬火温度对硬度的影响

不同温度淬火后试样的硬度如图2所示。

图2 硬度-淬火温度曲线

由图2可看出,随着淬火温度的升高H13钢硬度逐渐增加,1 080℃淬火时硬度达到HRC58,高于1 080℃淬火硬度升高速度减慢。在淬火加热的过程中,合金碳化物M23 C6(主要是含Cr的碳化物)逐渐融入奥氏体晶粒中,当加热温度达到1 100℃时,合金碳化物MC(主要含V的碳化物)开始溶解[7]。加热温度越高溶入的合金元素越多,淬火冷却后硬度越高,但随着碳化物溶解的结束以及奥氏体晶粒的长大,硬度的升高速度逐渐减慢。

H 13钢经不同温度淬火冷却后的X-Ray衍射分析如图3所示,由图3可看出,H 13钢经不同温度淬火冷却后的组织主要相均为板条马氏体(C0.055 Fe1.945),同时含有残余奥氏体和未溶碳化物,但由于其高的淬透性和淬火保温时间较充足,残余奥氏体和未溶碳化物的含量很少,当2θ=37.5°时,合金碳化物小峰随淬火温度的升高逐渐减小至消失,说明淬火温度越高有越多的合金碳化物溶解进入奥氏体晶粒中;同时可以看出,淬火冷却后马氏体峰位随淬火温度升高有向低角度方向偏移的趋势,这是由于淬火残余应力的影响及淬火马氏体正方度的变化造成的,淬火温度越高,冷却时马氏体板条之间以及与奥氏体之间相互撞击,产生残余应力越多,从而引起马氏体峰位向低角度方向偏移的趋势[8]。淬火冷却后原奥氏体晶粒的金相照片如图4所示。

图3 不同温度淬火后H 13钢XRD相分析结果

图4 1 050℃和1 080℃淬火后原奥氏体晶粒

从图4a可以看出,1 050℃淬火后原奥氏体晶粒均匀细小,对照文献[9]可知晶粒度在10级左右;由图4b可知,1 080℃淬火后原奥氏体晶粒粗细不均匀,晶粒大小相差较大,最大晶粒尺寸达到50μm以上,最小在6μm左右,出现混晶,晶粒度级别在8级以下,这种晶粒尺寸的不均匀会使H 13钢性能下降,所以更高温度的淬火后,其硬度增加速度减慢,同时带来回火后H 13钢冲击韧性的剧烈下降。1 050℃淬火后H13钢晶粒均匀细小、硬度适中且淬火开裂少。

2.2 回火温度对力学性能的影响

1 050℃淬火不同温度回火后试样力学性能变化曲线如图5所示。

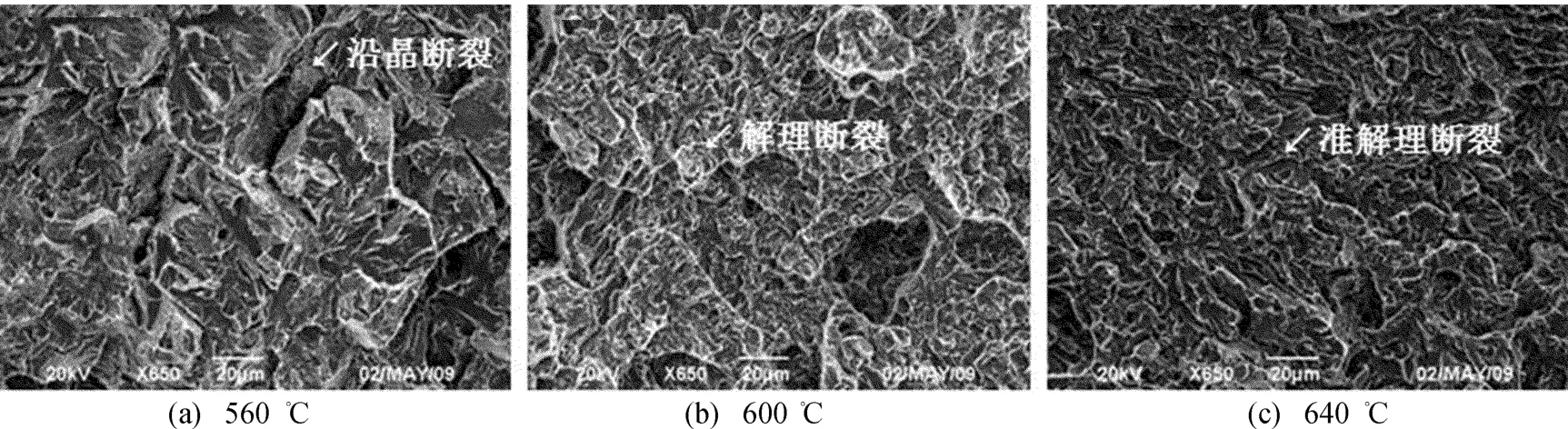

可见,随回火温度的升高,H 13钢塑韧性升高,同时硬度、强度逐渐降低。1 050℃淬火不同温度回火后冲击试样断口形貌如图6所示。

图5 力学性能-回火温度曲线

图6 1 050℃淬火后不同回火温度冲击试样断口形貌

由图6可以看出,560、600、640℃回火后冲击试样断口分别为延晶断裂、解理断裂、准解理断裂,说明随回火温度的升高,H 13钢韧性不断升高。在回火加热的过程中,当加热温度达到500℃时,由于合金碳化物MC(主要含V的合金碳化物)的析出,H 13钢出现二次硬化现象[10]。温度继续升高残余奥氏体几乎全部分解结束,淬火马氏体转变成回火马氏体,同时大量合金碳化物逐渐弥散析出,这些合金碳化物能部分溶入铁素体,提高铁素体的强度和延缓铁素体的再结晶过程,所以回火温度达到600℃时H 13钢硬度有所下降,但仍然保持在HRC46以上。同时由于淬火残余应力的释放冲击功升高,材料的塑韧性得到改善。当回火温度达到640℃后,由于淬火残余应力完全释放,铁素体重结晶基本结束,试样塑韧性急剧升高,延伸率达到8.86%,冲击吸收功达到40 J左右,但硬度和抗拉强度下降较多,已经不能满足使用环境的要求。综上分析,H 13钢经600℃回火后具有较好的力学性能,在具有一定塑韧性的条件下,硬度为HRC46,抗拉强度为1 340 MPa,基本满足使用环境的要求。所以回火温度在600~620℃时进行。

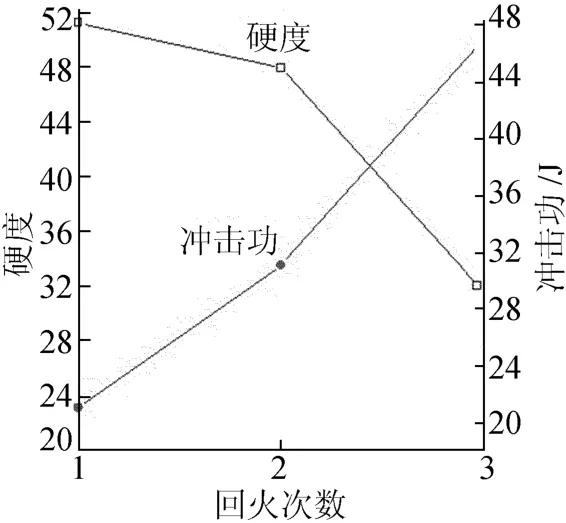

2.3 回火次数对力学性能的影响

1 050℃淬火、600℃回火不同次数后试样硬度和冲击功的变化曲线如图7所示。

图7 硬度、冲击功-回火次数曲线

试样在1次回火后冲击吸收功较低,3次回火后冲击功增加较多,所以回火次数越多,H 13钢硬度越低、冲击功越高,即韧性越好。1 050℃淬火、600℃回火不同次数后试样组织的 TEM照片如图8所示。由图8可知,随回火次数的增加,马氏体板条束逐渐消失,淬火马氏体转变为回火马氏体,合金碳化物逐渐析出,1次回火后合金碳化物在马氏体板条内析出,2次回火后合金碳化物逐渐长大,3次回火后合金碳化物呈圆球形分布,颗粒大小大于1次、2次回火后的碳化物。

图8 1 050℃淬火、600℃回火不同次数的 TEM

由于热作模具钢在工作时承受一定的冲击载荷,要求具有一定的韧性,所以H 13钢淬火后只回火1次在冲击性能上不能满足要求;2次回火后具有较好的综合力学性能,对于承受冲击载荷不大但对硬度有较高要求的模具,宜使用2次回火;3次回火后硬度在HRC32,冲击吸收功较高达到47 J,对于承受较大冲击载荷而对硬度要求不高的模具宜使用3次回火。

3 结 论

淬火温度应该低于1 080℃,淬火加热温度高于1 080℃后奥氏体晶粒急剧长大,冷却后晶粒大小不均匀,晶粒度小于8级;低于1 050℃淬火晶粒度在10级以上。H 13钢经1 050℃真空淬火(油冷)、600℃回火2次、每次4 h后可以得到良好的力学性能。回火1次冲击性能欠佳,回火2次性能最佳,对于承受较大冲击载荷的模具可以采用3次回火工艺。

[1]赵昌盛.实用模具材料应用手册[M].北京:机械工业出版社,2005:89-91.

[2]Bahrami A,Mousavi A S H.Effects of conventional heat treatment on w ear resistance of A ISIH 13 tool steel[J].W ear,2005,258(5/6):846-851.

[3]K lobˇcar D,Tuˇsek J,Taljat B.Therm al fatigue of materials for die-casting tooling[J].Materials Scien ce and Engineering,2008,472:198-207.

[4]刘俊建,陈国宏,王家庆,等.时效热处理对HR3C钢组织结构及力学性能的影响[J].合肥工业大学学报:自然科学版,2011,34(1):47-51.

[5]张家涛,钟 毅.压铸用 H 13热作模具钢热处理工艺研究[J].特种铸造及有色合金,2009,29(3):237-238.

[6]姜祖庚,陈再枝.模具钢[M].北京:冶金工业出版社,1988:35-40.

[7]陈再枝.模具钢手册[M].北京:冶金工业出版社,2002:70-74.

[8]滕凤恩.X射线分析原理与晶体衍射实验[M].长春:吉林大学出版社,2002:76-78.

[9]GB/T 6394-2002,金属平均晶粒度测定法[S].

[10]陈 鹰,陈再枝.用相分析法结合TEM观察分析 H 13钢的回火二次硬化[C]//2004中国金属学会青年学术年会论文集,福州,2004:97-101.