SiC涂层对金刚石刀头性能的影响

尹邦跃,张翠芳,董小雷,周新海,杨永波

(1.中国原子能科学研究院,北京 102413;2.河北小蜜峰工具集团有限公司,河北 石家庄 050800)

金刚石工具中存在的把持力不足、金刚石脱落及氧化和石墨化等问题,严重影响了金刚石工具的使用寿命和切割效率。金刚石表面镀覆Ti、Cr、W、Mo等金属涂层是解决这些问题的有效方法[1]。这些金属镀层可与金刚石形成稳定的金属碳化物,改进基体对金刚石的化学包镶能力[1,2]。但是,这种金属镀覆技术只能适用于低、中Fe含量基体和低温烧结工艺;当金刚石刀头基体中的Fe含量超过60%或进行1000℃以上高温烧结时,金刚石易被Fe侵蚀而发生氧化和石墨化,现有的镀Ti等技术不足以保护金刚石[3-5]。在干法无心研磨 UO2和 MOX陶瓷燃料芯块过程中,产生的高温会降低金刚石砂轮的使用寿命。

2005年,美国金刚石创新公司推出SiC镀覆金刚石新技术,发现镀Ti金刚石的氧化温度为780℃,而镀SiC金刚石的氧化温度为980℃,甚至SiC涂层对金刚石的保护作用在1100℃高温下仍然有效,因此SiC镀覆金刚石可适用于高温烧结;而且,SiC涂层对Fe、Co、Ni、Cu、Cr、Mn等有良好的润湿性,能提高金刚石的把持力,可改善在不同使用条件下的性能和寿命;在切割钢筋混凝土的试验中,镀覆SiC金刚石刀头的使用寿命比普通镀Ti金刚石刀头使用寿命提高了14%~24% ;在钻取石英岩的试验中,镀覆SiC金刚石的钻头钻进效率比未镀金刚石的钻头提高一倍;此外,由于可提高基体中的Fe含量,并可选用低级别的金刚石,这也使得制造金刚石刀具的材料成本降低[4-6]。

本实验探索金刚石的SiC涂层制备技术,并以机械合金化高Fe含量、Fe基合金粉末为基体,采用普通热压烧结工艺制备金刚石刀头样品,初步研究SiC涂层对铁基金刚石刀头的硬度和抗弯强度的影响。

1 实验方法

实验选用45/50# 金刚石和镀Ti金刚石颗粒,分别以金刚石+Si+I2混合粉末于1000℃~1200℃真空固相反应(工艺A)及金刚石+ 聚碳硅烷(PCS)溶液于1000℃~1200℃真空反应(工艺B)两种不同工艺制备SiC涂层。反应结束后,对镀覆金刚石进行过100目筛。

以Fe-Cu-Ni-X体系为金刚石刀头基体的基础配方(Fe含量不低于70wt%,X为少量 W、Mo、Ti、C等其它元素),并研究添加少量Zn、Sn、B4C对刀头烧结工艺、硬度和抗弯强度的影响。参考王秦生等SiC磨料在金刚石刀具基体中的应用,以改变基体的热膨胀系数和耐磨性[7]的研究。本实验采用高能球磨对各元素粉末进行机械合金化,球磨罐内充高纯氩气保护,磨球为直径5mm的不锈钢球。球磨结束后过200目筛,测得合金粉末的中位粒度为15μm。

将球磨好的Fe基合金粉末与20vol% 镀覆SiC金刚石颗粒进行均匀混合,称重后装入石墨模具。在TLZK2001型热压烧结炉内烧结致密,烧结工艺完全与实际生产相同,烧结温度为920℃~930℃,空气气氛,升温和保温累计时间约为9min,脱模后即得到尺寸为(40×10×3)mm的长条形刀头样品。

用WCT-2C型差热分析(DTA)仪测试金刚石与其它混合粉末的反应温度。用DMAX-RB型X射线衍射(XRD)仪分析镀覆金刚石的相结构。将刀头样品表面用金相砂纸研磨后,在HR-150A型洛氏硬度计上测定刀头的硬度HRB,计算5个测定数据的平均值。按YB/T5349-2006标准,在力学试验机上测定刀头样品的三点抗弯强度,跨距为30mm,计算5个测定数据的平均值。用ZEISS EVO18型扫描电镜(SEM)观察镀覆金刚石的表面微观形貌,并观察抗弯强度试验断口的微观断裂特征。

2 结果和讨论

2.1 SiC涂层工艺

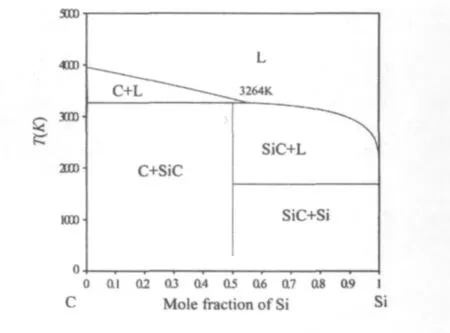

从金刚石-Si二元相图(图1所示)计算结果来看,Si可与金刚石发生固相反应生成β-SiC涂层,但生成温度较高,高于1200℃。由于Si与金刚石都有非常稳定的原子键,原子扩散速度非常低,即使在高温下,Si与金刚石之间的化学反应速率也很低。并且理论上金刚石与脆性的Si或SiC涂层的界面结合力较低。

图2(a)为差热曲线分析结果显示,添加少量I2后,Si与金刚石的反应温度可降低至940℃左右;这主要是由于高温下形成SiI4气相,促进了Si与金刚石的化学反应。从图2(b)可见,再添加Ti和C之后,在520℃时出现一个放热反应,可能是形成TiSi2的反应。

图1 金刚石-Si二元相图Fig.1 Binary phase diagram of diamond-Si

图2 混合物的差热(DTA)分析曲线Fig.2 DTA curve of mixture

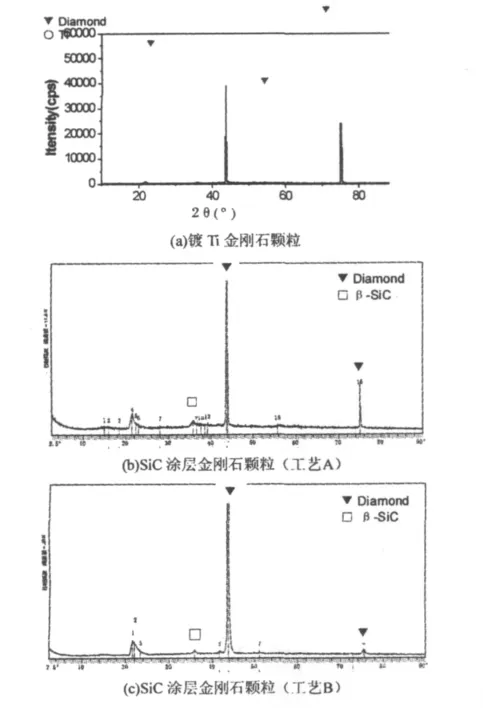

图3是含不同涂层金刚石颗粒的XRD相结构图。可见,在镀Ti金刚石颗粒表面并未探测到Ti或TiC等第二相,也许可能是由于涂层中Ti含量很低、未能探测到的原因。在图4(a)中可见镀Ti金刚石表面比较光滑,图5(a)的能谱分析结果显示,在镀Ti金刚石颗粒表面可探测到少量元素Ti的存在。

图3 含涂层金刚石颗粒的XRD相结构图Fig.3 XRD graph of diamond grains with coating

图3(b)和(c)表明,工艺A和B制备的金刚石颗粒表面均存在少量的β-SiC颗粒。在图4(b)显示含SiC涂层的金刚石颗粒表面SEM形貌也比镀Ti金刚石表面要粗糙,而且金刚石的六角形棱角并未被腐蚀破坏。图5(b)能谱分析结果显示,在SiC涂层金刚石表面可探测到Si等元素(此外还发现一定量的Ti)。图4(c)显示涂层薄而均匀。

2.2 SiC涂层对金刚石刀头硬度和抗弯强度的影响

表1列出了不同基体成分和金刚石涂层所组成的刀头的硬度和抗弯强度测定数据。从表1可见,如果以Fe-Cu-Ni-X(16#)和为Fe-Cu-Ni-XB4C(20#)为基体,金刚石镀Ti处理,则热压烧结刀头的硬度大于 HRB116,平均抗弯强度大于840MPa。按照欧洲EN13236标准对超硬磨料磨具的安全要求,手持式切割机砂轮的抗弯强度必须高于600MPa,固定式和移动式切割机砂轮的抗弯强度必须高于450MPa。显然,16# 和20# 刀头的切割能力和安全性都能够满足设计要求,特别是在20# 样品中,添加少量高熔点、高硬度的B4C粉末之后,由于弥散强化作用,硬度和强度均得到较大提高。

然而,由于基体中Fe含量不低于70%,且低熔点元素含量较低,导致刀头烧结温度较高。为了适当降低烧结温度,探索在Fe-Cu-Ni-X基体中再加入2%~4% 低熔点的Zn、Sn。

测试表明,如果以Fe-Cu-Ni-X-Zn为基体,镀Ti金刚石刀头(23#)的硬度和强度与Fe-Cu-Ni-X(16#)相比均明显降低,尤其是强度仅为367MPa,低于450MPa的最低安全许可值;用工艺A和工艺B分别制备的SiC涂层金刚石刀头(23-1#、23-7#、23-8#)的性能都进一步降低,强度为233~332MPa,同样不能达到安全使用的要求。

图4 含不同涂层金刚石颗粒的SEM形貌Fig.4 SEM image of diamond grains with different coating

图5 含不同涂层金刚石颗粒表面的EDS能谱图Fig.5 EDS spectrum diagram of diamond grain appearance with different coating

以Fe-Cu-Ni-X-Sn为基体,用工艺B制备的SiC涂层金刚石刀头(25#、26#)的硬度和强度相对于Fe-Cu-Ni-X-Zn体系(23#)都有明显提高,尤其是强度分别为467和502MPa,已经提高到450MPa以上,但仍然大大低于Fe-Cu-Ni-X体系(16#)的刀头强度。

以Fe-Cu-Ni-X-Zn-B4C为基体,镀Ti金刚石刀头(24#)的硬度为 HRB107.8,强度为428MPa,比Fe-Cu-Ni-X-Zn体系(23#)有较大提高;用工艺A制备的SiC涂层金刚石刀头(24-1#、24-2#)的强度分别为413和410MPa,而用工艺B制备的SiC涂层金刚石刀头(24-7#、24-8#)的强度分别为375和458MPa,24-8# 与24#的性能水平相似。但对比24-7# 和24-8#,可见对金刚石颗粒先镀Ti,再镀SiC涂层,硬度和强度都有一定程度的提高。

表1 金刚石刀头的硬度和抗弯强度数据Table 1 Data of hardness and bending strength of diamond segment

以Fe-Cu-Ni-X-Sn-B4C为基体,用工艺B制备的SiC涂层金刚石刀头(27#、28#)的硬度为HRB114.5和HRB118,非常接近Fe-Cu-Ni-X(16#)体系的硬度;抗弯强度分别为555和543MPa,与24-7# 和24-8# 相比提高较多。

总之,将各体系刀头的硬度和强度进行排列,可以发现以下规律:

硬度:

Fe-Cu-Ni-X-B4C+ 镀 Ti金刚石(HRB120.7)>Fe-Cu-Ni-X-Sn-B4C+ 镀Ti金刚石+SiC涂层(HRB118)>Fe-Cu-Ni-X+镀Ti金刚石(HRB116.2)>Fe-Cu-Ni-X-Zn-B4C+ 镀Ti金刚石(HRB107.8)>Fe-Cu-Ni-X-Zn+镀Ti金刚石(HRB101.7)。

强度:

Fe-Cu-Ni-X-B4C+ 镀 Ti金刚石(949MPa)>Fe-Cu-Ni-X+ 镀Ti金刚石(847.5MPa)>Fe-Cu-Ni-X-Sn-B4C+ 镀Ti金刚石+SiC涂层(543MPa)>Fe-Cu-Ni-X-Zn-B4C+ 镀Ti金刚石(428MPa)>Fe-Cu-Ni-XZn+镀Ti金刚石(367MPa)。

在Fe-Cu-Ni-X基体中分别添加2%~4%低熔点的Zn和Sn,仍以镀Ti金刚石为切割颗粒,硬度和强度都将降低,尤其以添加Zn的体系降低最多。若分别以Fe-Cu-Ni-X-Zn和Fe-Cu-Ni-X-Sn为基体,无论是添加少量B4C弥散强化相,还是改以SiC涂层金刚石为切割颗粒,刀头强度都将降低,但其中Fe-Cu-Ni-X-Sn体系的强度相对较高,大于450MPa最低安全要求值,硬度接近Fe-Cu-Ni-X-B4C体系。

预计以Fe-Cu-Ni-X-Sn-B4C为基体,优化Sn的含量和热压烧结工艺,无论是选择金刚石直接镀SiC涂层还是先镀Ti、再镀SiC涂层,都可使刀头获得很高的硬度和较高的强度,硬度可能超过HRB110,抗弯强度可望超过600MPa的安全要求值。

2.3 断口微观组织特征

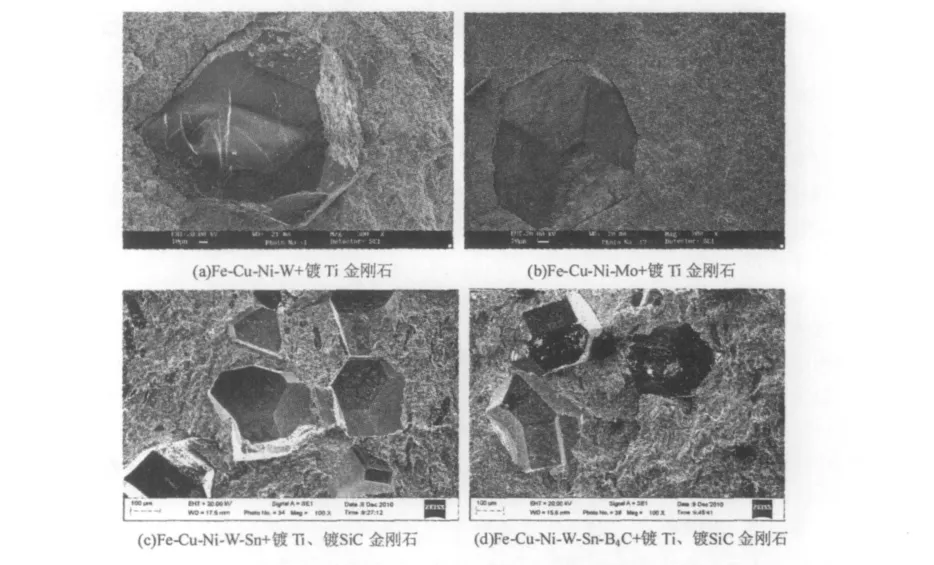

图6 金刚石刀头抗弯断口的SEM微观组织特征Fig.6 SEM image of bending fracture of diamond segment

图7 Fe-Cu-Ni-W-Sn-B4C+镀Ti、镀SiC金刚石刀头的断口能谱分析Fig.7 Energy spectrum analysis on fracture of Fe-Cu-Ni-W-Sn-B4C+Ti-coated and SiC-coated diamond segment

图6所示为金刚石刀头抗弯试验断口的SEM微观组织。由(a)、(b)可见,当基体中含有较多 W、Mo、Ti等强碳化物形成元素时,镀Ti金刚石表面形成明显的碳化物涂层,而且刀头会有较高的硬度和抗弯强度;由(c)、(d)可见,当基体中含有Sn时,相对而言,镀SiC金刚石表面的扩散反应层更加明显,形成多孔状的反应产物,这可能是导致强度降低的主要原因。

图7的EDS能谱分析证明,金刚石表面附着产物的元素主要是91.14%Fe、6.17%Cu、2.69%Ti。

3 结论

(1)用金刚石+Si+I2混合粉末(工艺A)、或金刚石+ 聚碳硅烷(PCS)溶液(工艺B)于1000℃~1200℃真空反应,均能在金刚石表面制备出SiC涂层;

(2)若基体含有Zn、Sn等低熔点元素,镀SiC金刚石刀头的强度略低于镀Ti金刚石;添加少量B4C,可以起弥散强化的作用;对金刚石先镀Ti、再镀SiC,可使刀头的硬度和强度进一步提高;

(3)由Fe-Cu-Ni-X-Sn-B4C基体+ 镀Ti、镀SiC涂层金刚石组成的刀头,其硬度为HRB118,抗弯强度为543MPa;

(4)刀头的性能同时受到基体成分和金刚石涂层的影响,Fe-Cu-Ni-X-B4C体系和SiC涂层金刚石将是今后很有吸引力的实验尝试。

[1]项东,李木森,许文斌,等.镀覆金刚石技术的研究进展[J].超硬材料工程,2006,18(3):44-49.

[2]吕智,郑超.高档金刚石工具的研究开发及应用[J].超硬材料工程,2009,21(3):39-44.

[3]殷声,文涛,苗柏和,等.Si-Ti-B掺杂金刚石的烧结和显微结构[J].材料科学工程,1993,11(3):41-45.

[4]姜荣超编译.Sridhar Kompella,Michad H.Zimmerman.(Diamond Innovation INC.).一种新的金刚石工具工业用的镀覆系统[J].石材,2005(1):44-48.

[5]姜荣超,陈欣宏,魏洪涛.技术创新在金刚石制品业中的重大作用(下)[J].超硬材料工程,2005,17(1):51-55.

[6]Sridhar Kompella.Getting the most from superabrasive coatings[J].Cutting Tool Engineering,2006,58(6):1-5.

[7]王秦生,左宏森,韩培文,等.碳化硅在金刚石工具中的应用[J].金刚石与磨料磨具工程,1998(4):30-32.