甲醇装置部分耐硫变换工艺运行总结

李德岭,刘 波

(黑龙江北大荒农业股份有限公司浩良河化肥分公司,黑龙江伊春 153103)

0 引 言

黑龙江北大荒农业股份有限公司浩良河化肥分公司100 kt/a甲醇项目是2006年11月份投产的。其净化工序中变换工段采用了部分气量耐硫变换流程。此流程具有保持催化剂高活性,合理利用热量,与德士古气化的激冷流程相匹配等特点。本文将从工艺流程、工艺指标、催化剂升温硫化、开车导气、催化剂使用等几个方面进行介绍。

1 选择依据

甲醇变换工序的主要作用是调整气体的组成,使其达到甲醇合成催化剂所需的氢碳比,即要求入合成塔的新鲜气中要有一定量的CO,并要满足氢碳比的要求。因而对变换催化剂和CO的变换率提出了严格的要求。

目前,甲醇变换催化剂一般选择钴钼系耐硫催化剂。在工艺流程的选择上一般有两种:一种为全气量耐硫变换流程;一种为部分气量耐硫变换流程。全气量耐硫变换流程对入口原料气的汽气比要求极其严格,要求要有较低的汽气比;而部分气量耐硫变换流程中,对汽气比的要求相对宽松些,操作上变换出口CO含量更容易控制和把握。因此,我公司选用了部分气量耐硫变换流程。在此流程中,前置废热锅炉,降低了汽气比,并副产蒸汽,既回收热量,又防止进变换炉水煤气汽气比过高,造成反硫化,有利于保持催化剂的高活性。因为耐硫催化剂具有较高的活性,催化剂床层温升较大,为防止床层超温,需要设置激冷副线,通过加入适量的冷原料气来达到控制床层温度的目的。本公司选择了淄博鲁裕工贸有限公司生产的QCS-04宽温耐硫变换催化剂。

2 工艺流程

浩化分公司甲醇变换流程选用了水煤气先经中变废热锅炉回收热量,降低汽气比后,用跨炉副线配合的双重调节方式。通过这两种调节手段,可以很容易控制CO的变换率,把变换后的CO含量控制在工艺指标范围之内,而且副产低压蒸汽送入分公司0.4 MPa蒸汽管网,供分公司统一使用。

具体流程为,从德士古气化炉来的水煤气(压力4.0 MPa,温度214℃,汽气比1.40,CO的体积分数为40%),经减压阀减压至2.98MPa后,首先进入入口分离器,分离部分水和炭黑杂质,然后进入中变废热锅炉管内回收热量,再进入废锅分离器分离部分冷凝液后去原料预热器管内,被管间从变换炉出来的变换气预热,汽气比大约在0.4的水煤气进入变换炉(在此处设有调温副线TIC1102,部分气体不被预热直接进入变换炉,以利于调节入口温度);变换气经原料预热器管间被管内水煤气冷却,温度降到320℃左右,到后工序(CO的体积分数为19%)。其中,有部分水煤气不经变换炉,经跨炉副线HIC1101与变换炉出来的变换气混合(CO的体积分数为27%),一起进入中温水解工序。流程示意如图1。

图1 甲醇变换装置流程简图

3 催化剂的升温硫化

3.1 催化剂的装填

催化剂装填须选择晴好天气,连续进行。变换炉共分三层,因此QCS-04催化剂在装填过程中要由下往上逐层进行。装填时,层与层之间要留出空间,每一层的底部都用箅网相隔,各层催化剂之间不能互串,以利于生产中各催化剂层之间留有缓冲余地,便于温度控制,只有这样才能符合工艺要求。变换炉共计装填耐硫变换催化剂28 m3。

3.2 催化剂硫化反应机理

催化剂的硫化反应首先是H2和经过高温被汽化的CS2发生反应,生成 H2S,然后 H2S把氧化态的催化剂还原,从而使催化剂变成还原态的硫化钴和硫化钼而具有还原活性。反应方程式如下:

3.3 催化剂升温硫化方案

耐硫变换催化剂升温硫化选用了纯氢加入液体CS2获取还原剂的硫化方式。这是因为在本装置投产以前,我公司以尿素生产为主,其合成氨系统甲烷化出口气体中还原性气体以纯氢为主,并且正处于稳定生产阶段,这就为甲醇装置变换炉催化剂硫化提供了便利条件。之所以采用此种硫化方式,因为它具有以下三种优点:

(1)升温硫化所需氢气气量对于合成氨系统来说相对较小,不影响合成氨、尿素系统的生产;

(2)合成氨系统运行稳定,使硫化过程平稳有序,有利于催化剂硫化的顺利进行;

(3)与直接利用德士古气化出口煤气相比,不含引起变换反应的CO成分,硫化效果更佳,硫化更充分更完全,从而保证了催化剂的正常生产和延长催化剂的使用寿命。

3.4 升温硫化工艺要求

耐硫变换催化剂的升温硫化分为升温和硫化两个阶段。在升温阶段要使催化剂按25℃/h的速率对变换炉进行升温,升至220℃后才可进入硫化阶段,在此期间有120℃和220℃两个恒温过程;催化剂升至220℃并恒温8 h后催化剂进入硫化阶段,逐步配入氢气和CS2,随载气热氮气一起进入催化剂床层。在此阶段,升温速率是20℃/h,最高温度要达到达400℃。升温硫化以此为标准,画出升温硫化曲线。

3.5 催化剂升温硫化过程

升温硫化严格按照升温硫化曲线进行,因而升温硫化进展顺利,期间没有超温事故发生。随着CS2配入量的逐渐增加,当CS2达到要求的最大流量后,催化剂床层温度均达到400℃;并深度硫化4 h;在分析出口入口 H2S含量三次都相同后,升温硫化宣告结束。此次升温硫化历经53 h,催化剂被充分硫化,顺利转入催化剂降温阶段。

4 装置接气和正常运行

4.1 装置接气

催化剂经降温并经过重新升温后,2006年10月13日17时,变换炉床层各点温度均达到350℃以上,具备了接气的条件。此时,德士古气化也已经加量完毕,装置开始接水煤气并在变换炉入口前放空,开始暖管,至17:45,暖管结束,导气入变换炉,床层温度逐步攀升,热点温度达到440℃,经过主副线开度调整,变换炉各点温度渐渐趋于正常,并稳定在440℃左右。18:45经分析中变出口CO工艺指标合格,导入后工序。至此变换炉导气顺利结束。

4.2 催化剂运行概况

我公司甲醇装置投产后至今已经四年有余,在此期间经历了2009年和2010年因市场原因两次长停,去除长停的时间,变换催化剂实际运行时间也已经近三个生产周期。从生产运行情况来看,变换装置出口变换气中CO含量仍能很好地控制在20%左右,达到了甲醇合成系统的氢碳比要求,为甲醇合成反应创造了良好条件。

4.3 工艺指标要求

我公司变换炉的温度指标为,入口温度220~270℃,变换炉热点温度420~550℃。

5 工艺运行总结

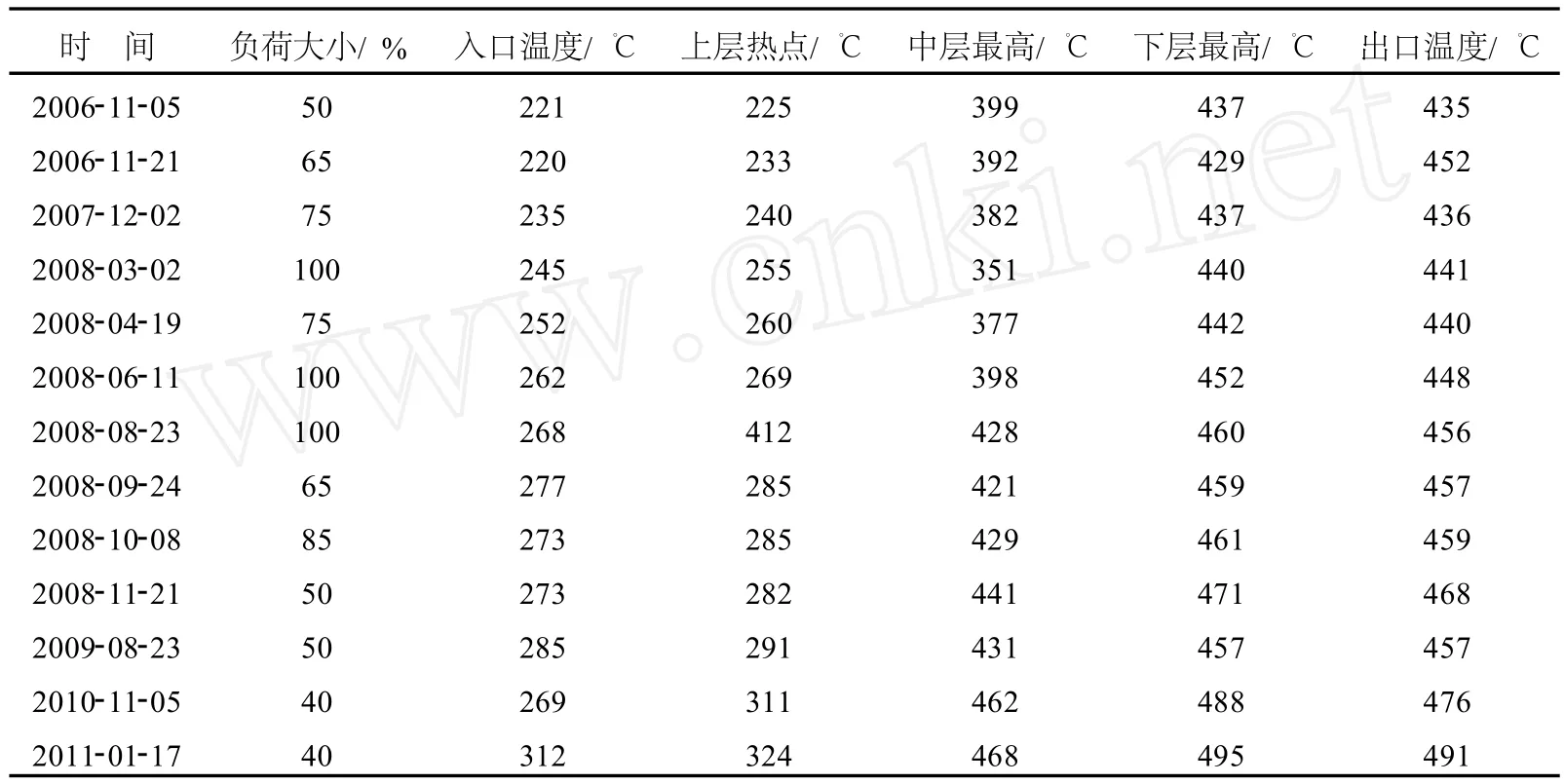

耐硫变换催化剂和普通的铁系催化剂类似,随着生产周期的延长,催化剂的活性逐渐降低,但适当提高变换炉入口温度和床层热点温度,变换出口CO含量仍能达到要求,变换系统的一些运行数据见表1。

表1 变换系统运行数据

根据以上的运行数据以及实际运行状况,对催化剂的运行情况总结如下。

(1)装置开车初期,催化剂活性大,温度反应灵敏,此阶段催化剂床层热点温度宜控制低些,在440℃以下即可,必要时可加大激冷副线的开度,要严防床层超温。一旦发生超温,不仅可能造成催化剂活性降低,严重时可能造成催化剂烧结而失去活性。而随着催化剂使用周期的延长,催化剂的活性在降低,要逐步提高催化剂床层的热点温度,从而保证CO的变换率。

(2)不存在反硫化问题。因变换前设计了废热锅炉,不仅回收了热量,而且降低了汽气比,由于汽气比控制较好,我公司耐硫变换催化剂从未发生反硫化现象。

(3)操作弹性大。变换炉对负荷的要求比较宽泛,气量加减时及时调节即可,加减量时温度仍能调节,运行三年来没有出现过因加减负荷而引起变换炉催化剂垮温的事情发生。

(4)操作控制手段较多,床层温度可以通过控制入口温度、控制激冷副线的开度大小,甚至可以通过跨炉副线的开度来调节。在此需要说明的是,激冷副线在催化剂使用初期要保持一定开度,随着周期的延长,激冷副线要逐渐开小直至全关。

(5)每一次系统长停,都要按要求对催化剂进行烘干,如果停车时间在两个月以上还要进行封炉处理,以保护催化剂;在长停后开车之前还要对催化剂进行升温,达到接气的温度(床层的热点温度在350℃以上)方可导气。

6 系统出现的问题及处理措施

在2007和2008年间,由于德士古气化出口水煤气带灰严重,经过二至三个月的运行之后,堵塞了中变废锅U型管,使气路变得狭窄,造成变换前阻力增大,系统被迫停车或计划停车,清理疏通中变废锅U型管,这种情况在我公司共计出现三次。所幸的是,由于U型管的作用,灰分杂质被带入催化剂床层的较少,没有对催化剂造成影响。

值得借鉴的是,如果气化出口水煤气带灰或炭黑较多时,要引起高度重视,这时要及时对气化的工况进行调整,减少带灰量,从而避免耐硫变换催化剂受到损害。

7 结 语

经过将近三个生产周期的运行证明,我公司所选择的QCS-04钴钼系耐硫催化剂,在控制变换出口CO含量方面弹性较大,不仅满足了甲醇合成催化剂不同时期对CO含量的要求,而且截至目前,甲醇变换催化剂活性依然保持较好。甲醇变换催化剂选择钴钼系催化剂是行之有效的,达到了预期效果。