自动翻车系统在矿井前期建设中的应用

吴华军,宣天贵(淮南矿业集团潘一东项目部,安徽 淮南 232001)

1 工程概况

潘一东矿井位于淮南市潘集区境内,立井开拓,设计规模3.0Mt/a,矿区内布置主井、副井、风井和第二副井4个井筒。

风井于2009年5月底落底并临时改绞,于2009年9月中旬与第一副井贯通,第一副井贯通后安装永久装备;第二副井于2009年12月初落至-848m第一水平,于2009年12月底与井底车场贯通。为缓解矿井前期建设提升能力不足的问题,在不改变第二副井原有凿井提升设施的前提下,第二副井贯通后,在-848m水平马头门安装自动翻车系统,确保矿井前期建设同时有两个井筒进行提矸,有效缓解了矿井前期提升能力不足的问题。

2 自动翻车系统设计方案

2.1 第二副井施工概况

第二副井井筒全深1034.2m,第一水平落至-848m水平,地面井口标高+23.2m,井筒净直径8.6m,利用ϕ3.6m、ϕ3.2m绞车及5m3矸石吊桶提升出矸。第二副井-848m水平马头门净断面3.6m×4.9m,布置单股轨道;联巷净断面4.2m×3.7m,布置双股轨道。

2.2 自动翻车系统

翻车机是一种高效的机械化卸车设备,用于翻卸敞车所装载的煤炭、矿石等散状物料[1-2]。第二副井出矸系统改造后,整个出矸运输系统由自动翻车机、操车平台、溜槽、吊桶、排水装置、信号室、轨道、支撑钢梁等组成。其中,排水系统包括水池、电泵和管路,井底积水由电泵泵到主提吊桶随矸石排至地面。

2.2.1 平面布置

第二副井马头门及联巷设计东西走向,井筒中心线距离巷道中心线1.8m,距离轨道中线1.6m,距离主提中心线1.2m,距离副提中心线1.3m。主提中心线距离轨道中心线2.8m,自动翻车机顺巷道走向布置,自动翻车机溜槽垂直巷道走向布置,配5m3吊桶,吊桶直径1.85m;副提中心线距离轨道中心线0.28m,自动翻车机顺巷道走向布置,自动翻车机溜槽顺着巷道走向布置,配5m3吊桶,吊桶直径1.85m。井筒中心布置一个水池,井筒西南角布置一个信号室,东西巷道由简易铁桥相连,自动翻车系统平面布置图见图1。

图1 自动翻车系统平面布置图

2.2.2 剖面布置

井底工作面标高-853.5m,马头门底板标高-848m,两者标高落差5.5m。以副提侧自动翻车系统为例,提升中心线距离井筒中心线2.4m,溜槽坡度45°,溜槽长度3.0m,溜槽口距离副提吊桶中线1.3m,距离吊桶垂高1.15m,自动翻车系统剖面布置见图2。

2.3 系统改造

第二副井-848m水平马头门安装两套自动翻车机,主提处安装工期7天(含信号室、排水系统及简易铁桥工期),副提处安装工期4天,井筒中心布置一个1m×1m×0.6m水池,将原凿井吊盘提升固定在-840m水平,吊盘上的信号室布置在井筒底部西南角,原凿井用提升系统、排矸系统、通风系统、供电系统等保留不变。

图2 自动翻车系统剖面布置图

3 自动翻车机工作原理

利用重车在翻车机上的重心移动产生的扭矩实现自动翻车,利用空车在翻车机上的重心移动产生的扭矩实现自动回车。该自动翻车机设计制做的重点就是重心与轴心偏移的最佳距离,经现场使用验证,偏心距为50mm为最佳翻车和回车状态[3]。

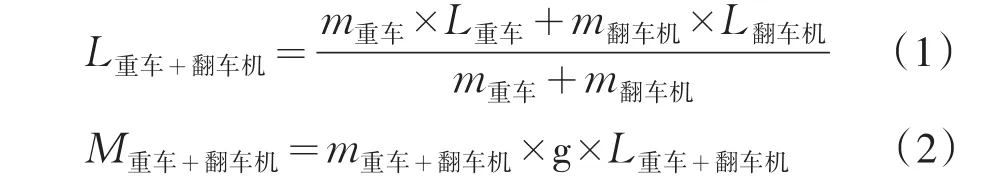

3.1 重车重心计算[4]

重车在翻车机上,两者的重心距离轴承位置:

式中:L重车+翻车机——重车和翻车机的重心距离轴承的距离,m;

M重车+翻车机——重车和翻车机翻转扭矩,N⋅m;m重车——重车质量,取3 000kg;

L重车——重车重心距离轴承的距离,设计为-0.2m;

m翻车机——翻车机质量,设计500kg;

L翻车机——翻车机重心距离轴承的距离,设计0.32m。

计算得:L重车+翻车机=-0.126m;M重车+翻车机= -4 410N⋅m。

3.2 空车重心计算

空车在翻车机上,两者的重心距离轴承位置:

式中:L空车+翻车机——空车和翻车机的重心距离轴承的距离,m;

M空车+翻车机——空车和翻车机回转扭矩,N⋅m;

m空车——1.5t矿车自重,设计1 000kg;

L空车——轻车重心距离轴承的距离,设计为-0.197m;

m翻车机——翻车机质量,设计500kg;

L翻车机——翻车机重心距离轴承的距离,设计0.237m。

计算得: L空车+翻车机=0.052m;M空车+翻车机= 780N⋅m。

4 翻车系统优缺点

使用1.5t固定式矿车装载矸石,由电机车带至第二副井东西绕道,人工将重车推上自动翻车机,由于重心偏移产生翻转扭矩,重车翻转并被安设在翻车机基础上的弹簧柱挡住,在矿车被反弹时,操作员将翻车机轴承刹紧,保持矿车翻转状态(使矸石能够翻净),倒完矸石后,松开手刹,由于重心偏移到轴承另一边产生回转扭矩,矿车回转并推入空车线,完成一车矸石的转载。该系统优缺点如下。

(1)翻车快捷,单勾提升能力大(1吊桶装3车矸石,风井单层罐笼装2车矸石),为矿井快速掘进提供保障。

(2)矿车不需上井,矿车在井下循环利用,保障井下可用矿车数量,有利于生产组织。

(3)结构简单,由于没有电机驱动装置,减速机及联接装置,便于维修,对巷道断面要求小。

(4)安装方便,工期短,操作简单易学,安装、运行、维护费用低。

(5)不改变井筒原有掘砌设施,保证了后期井筒延伸能力。

(6)下料、提人较困难。

5 应用效果比较

(1)工期投资比较。风井临时改绞工程包括临时充电机房设备安装、临时供排水安装、1.5t推车机安装、风井临时改绞土建及安装和临时充电机房设备安装,总造价845.7万元,工期39天。第二副井翻车机安装工程总造价32万元,工期11天。

第二副井安装自动翻车机系统后,实现了由矿车出矸迅速转换成立井出矸,对比风井临时改绞,免去了改绞工序,直接投资节省813.7万元,缩短工期28天。

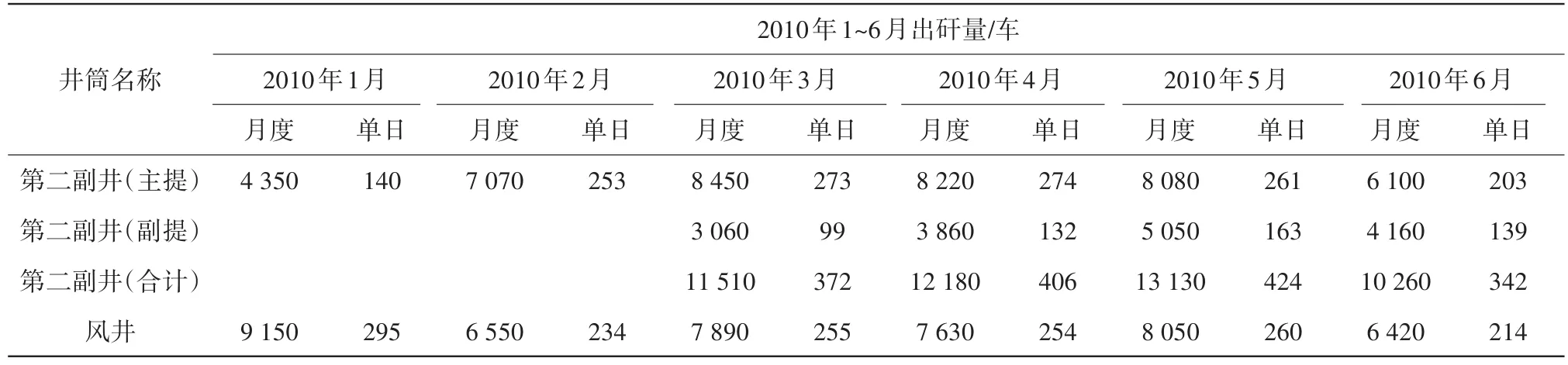

(2)出矸量比较。风井于2009年7月投入使用,第二副井(主提)从2010年1月开始投入使用,第二副井(副提)从2010年3月开始投入使用。以2010年上半年为例,风井和第二副井月出矸量统计见表1。第二副井自动翻车系统投入使用后,有效缓减风井提升压力,增加了总体提升能力,有利于生产组织。以2010年3~6月出矸量计算,风井出矸量平均为250车/d,第二副井平均为400车/d。

表1 风井、第二副井月出矸量统计

6 结语

第二副井自动翻车系统改造后,实现了矿车出矸迅速转换成立井出矸,对比风井临时改绞,直接投资节省813.7万元,缩短工期28天。在不改变井筒原有掘砌设施的前提下,有效利用了第二副井凿井提升设备,保证了后期井筒延伸的能力,实现设备利用最大化,经济效益明显,缓解了矿井前期提升能力不足的问题,可供其他矿井井筒前期施工提矸工作参考。

[1] 李文瑞.浅析翻车机系统工艺布置相关问题[J].科技创新导报,2009,(19).

[2] 邱占伟,王洪珍.翻车机制造技术[J].重工与起重技术,2007,(1).

[3]黄进军.ZDJ-Ⅰ型自动翻车机设计与应用[J].山东煤炭科技,2009,(3).

[4] 宋明玉.大学物理[M].北京:清华大学出版社,2009.