非标锥顶的现场制作

(河南煤业化工集团鹤煤公司,河南鹤壁 458030)

1 概述

常压容器大多数采用锥顶的形式(也有少数常压小容器采用平顶或敞口),对于锥顶的制作,标准锥顶由于有专用工艺和工装进行加工,质量好,效率高,成本低,但对于非标锥顶的制作由于受局限性影响,数量少,制作专用工装成本高,生产周期长。同时,制作中纵向焊缝处的弧度及曲率半径极易产生突变,因此,弧板卷制的质量控制,就成了非标锥顶制作的关键。

2 锥顶的制作

2.1 锥顶制作的特点

大多数常压容器采用锥顶的形式,此类锥顶的高度比较小,锥高和锥顶底直径比比较小,锥顶的中心有一较大的管口(102~305 mm);因而制作此类非标锥顶的板材都较薄。但有些非标设备顶上直接连接安装其它设备、烟囱或直径较大(直径达2 m以上)的尾气管等,所以这类锥顶的板材都较厚。

2.2 较薄非标锥顶的制作

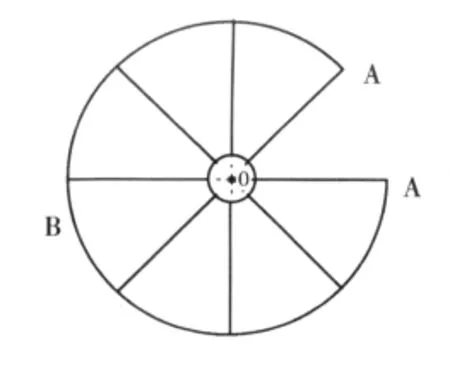

对于板厚较薄的非标锥顶的制作,可以采用整体成型(弧板不预先卷制成弧形)的制作方法,对于锥顶上管口较少非标锥顶的可采用图1的方法进行排板,这种排板方法钢板利用率高、焊缝少、焊接变形小、外观质量十分美观。对于锥顶上管口较多的非标锥顶,为了使管口避开焊缝,可采用下页图2的方式进行排板,然后进行组焊。

图1 锥顶管口较少的非标锥顶排板图

图2 锥顶管口较多的非标锥顶排板图

按图1或图2排板组焊完成后,用锤击打校平,然后用吊车或其它工具吊起B点至合适的高度,在重力作用下,将AO和A′O组对,调整起吊高度或采用倒链等其他工具能使锥顶的弧度比较理想,不过距离锥顶中心O点较近处弧度不易控制,但O点一般都有一较大的管口,且锥顶的板厚较薄,可以通过进一步调整得到满意的结果。

2.2.1 直径较大

对于直径较大的锥顶,采用图1排板时可以将钢板进行拼接排板整体一次成型,对于采用图2进行排板的,可以整体一次成型,也可以分成几节分别成型后,再进行组对。

2.2.2 直径较小

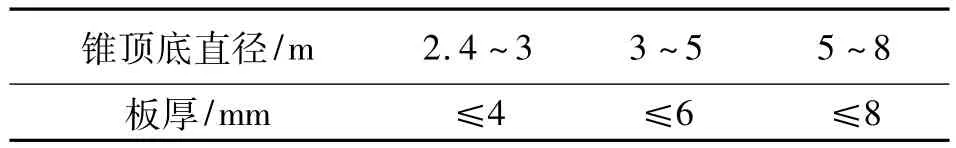

对于直径太小的锥顶,即使板厚较小,应力也很大,不宜采用整体成型的制作方法,应预先进行弧板卷制。根据几个工程十多个非标锥顶的实际施工经验,非标锥顶底直径和板厚关系满足下表条件时,可以采用上述施工方法。

表1 非标锥顶直径和板厚条件

但是,料仓的锥底不宜采用上述制作方法,因为料仓锥底的锥高较大,锥高锥底顶直径比较大,弧板必须预先进行卷制。对于厚壁非标锥顶的制作,也必须对弧板进行预先卷制,而无法采用整体成型的制作方法,也只能采取图2所示形式进行排板,而且弧板卷制的控制是料仓锥底制作的关键。

2.3 较厚非标锥顶的制作

2.3.1 直径较小

对于直径较小的厚壁锥顶,可将一带弧片组焊成有缺口的环,如图3所示,两端留一定量的富裕量(300 mm宽即可),卷制时,先卷制两端,方法与大小头制作相似,用样板进行检验,合格后再将留得多余的料切割掉,然后进行卷制,组焊成一段锥节,卷制时一定要认真控制,小心谨慎,因为后序工序很难调整。可以将两端的曲率半径控制在比理论曲率半径稍小一点,但不可小得太多,这样整体组对焊接完成后,最后组对的焊缝向内凹,可以将焊好后的整个锥节的最后组对焊缝进行回床校正,可得到很好的效果。要注意,如果两端曲率半径不够,组对后焊缝将向外凸,就无法在三滚滚床进行调整处理了。

图3 直径较小的厚壁锥顶排板图

2.3.2 当直径较大时

对于直径较大的厚壁锥顶,可以分成几节锥节分别进行制作,对于顶部锥节,制作方法与小直径厚壁锥顶制作方法相同,对于底部,环形板太大,整体卷成锥节时不易施工,可以将一个锥节分成几段,每段由1~2块弧形板组成,两端均应留出富裕量先进行卷制,然后再将几段组焊成一个锥节,卷制是关键,弧板弧度和曲率半径等各项指标都合格时才能进行下道工序。

对于板厚大于表1相应厚的锥顶可采用上述方法进行施工。

上述方法在中原大化三聚氰胺工程和煤化工项目工程的施工中获得较理想的效果。