1.0MPa灰融聚气化高硫粉煤及后续脱硫的研究

毕可军,毛少祥

(陕西秦晋煤气化科技有限公司,陕西西安 710075)

据统计,我国煤炭保有储量10 024×108t以上,其中高硫煤(硫分高于3%)890.743×108t[1]。由于高硫煤在燃烧时对环境污染大,国家出台了限制开采高硫煤的政策。但高硫煤作为一种特殊性质的煤炭,具有巨大的潜在开发价值,如高硫煤制甲醇产业化应用。因此,我国能源化工 “十二五”规划中明确高硫煤主要用于煤气化工业[2]。

高硫煤用于煤气化工业的优势在于高硫煤在气化及粗煤气净化过程中将硫脱除掉,而不排入大气。目前,高硫煤用于煤气化工业的脱硫方法以气化制粗煤气脱硫为主,是先进的煤气化技术与脱硫技术的集成,其中,1.0MPa灰融聚流化床粉煤气化技术与低温甲醇洗脱硫技术的集成是一种新的方式。

1 1.0MPa灰融聚流化床粉煤气化技术

一般流化床粉煤气化工艺中,炉内必须维持一定的含碳量(一般应大于40%,以维持炉内的还原气氛),且在流化状态下渣和料层的分离很困难,灰渣与飞灰的含碳量均较高,气化温度经常控制在950℃以下。在此温度下,只能用反应活性好的煤种,如褐煤、长焰煤,才能获得质量较好的煤气。

而灰融聚流化床粉煤气化技术根据射流原理,在流化床底部设计了灰团聚分离装置,床内形成局部高温区,使灰渣团聚成球,借助重量的差异达到灰团与半焦的分离,在非结渣情况下,连续有选择地排出低碳量的灰渣,因此床内含碳量高,床温高(950~1 100℃),使用煤种就放宽了,尤其适合高灰、高硫、高灰熔点、低活性煤的气化。

1.0 MPa灰融聚流化床粉煤气化示范装置建于山西丰喜集团临猗分公司,于2007年1月投产,是国家发改委批准的合成氨原料路线改造及动力结构调整项目。该项目的实施,有力地提升了我国的煤气化技术水平,成为具有国际竞争力的气化技术之一,对实现合成氨原料煤本地化具有重大意义[3]。

相对于常压灰融聚流化床粉煤气化技术,1.0MPa灰融聚流化床粉煤气化技术具有的优势有以下。

(1)气化强度提高

流化床气化炉气化强度与气化炉压力的0.7~0.75次方成正比,加压1.0MPa灰融聚流化床粉煤气化强度是常压的4倍左右。

(2)单炉的气化能力增加

φ2.6m常压灰融聚流化床粉煤气化炉单台气化能力达到5t/h,而在1.0MPa操作条件下,φ2.6mm灰融聚流化床粉煤气化炉单台气化能力将达到20t/h。

(3)节约压缩能耗

气化炉压力提高,生产的合成气可直接进入后系统,省去了压缩大量煤气的能耗,而只增加压缩少量气化剂的能耗。

(4)带出物损失减少

随着气化炉压力的增加,气体密度增加,速度减小,随气流夹带的物料量减少,夹带的颗粒尺寸也都减小。另外,随着气化炉压力的增加,碳的转化率提高,带出物及灰渣含碳量都降低。

2 高硫粉煤气化

2.1 设计能力

年操作时间 8 000h(330d)

气化炉操作弹性 60%~120%

投煤量 500.00t/d

煤气产量 38 000.00m3/h(干基)

日产煤气量 912 000.00m3/d(干基)

日产CO+H2656 640.00m3/d(干基)

年产合成氨或甲醇能力 100kt/a

2.2 气化炉规格及工艺参数

气化炉 上部为稀相段,内径为φ3 800mm;下部为密相段,内径为φ2 600mm。内砌隔热、保温及耐火、耐磨材料。

气化炉操作压力 1.0MPa

气化炉操作温度 950~1 050℃

床层操作压差 10~20kPa

有效气(CO+H2)含量(体积分率) 70%~72%

2.3 原料煤数据

原料煤 山东北宿气煤

工业分析(质量分率)

元素分析(质量分率)

灰熔点

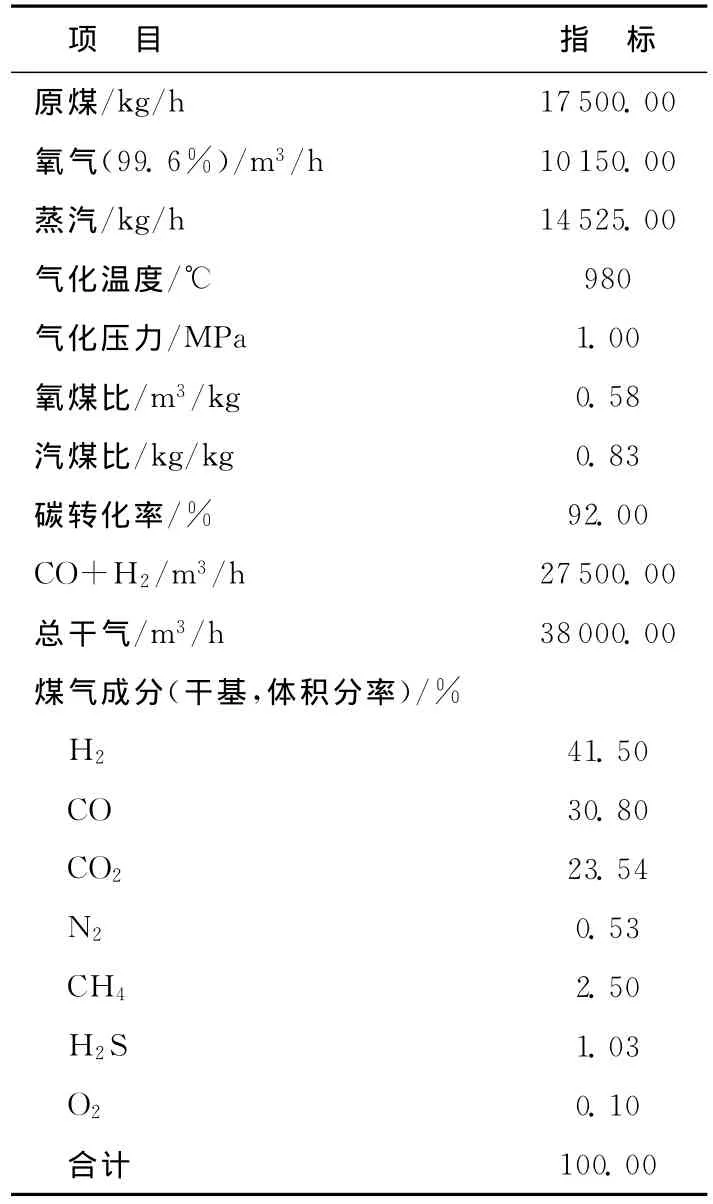

2.4 气化设计指标

在参考1.0MPa灰融聚流化床粉煤气化示范装置实际运行数据基础上,采用气化过程的综合计算法,计算山东北宿气煤气化设计指标,如表1所示。

表1 山东北宿气煤气化设计指标

由以上山东北宿气煤气化设计指标可知,通过1.0MPa灰融聚流化床粉煤气化技术,可使煤炭中90.0%以上的硫转化到粗煤气中,粗煤气含硫量15.60g/m3。

3 粗煤气脱硫

以高硫煤为原料,采用1.0MPa灰融聚流化床粉煤气化制粗煤气,煤中的硫大部分以H2S的形式转化到粗煤气中,可采用合适的脱硫工艺将其脱除并回收硫磺产品。

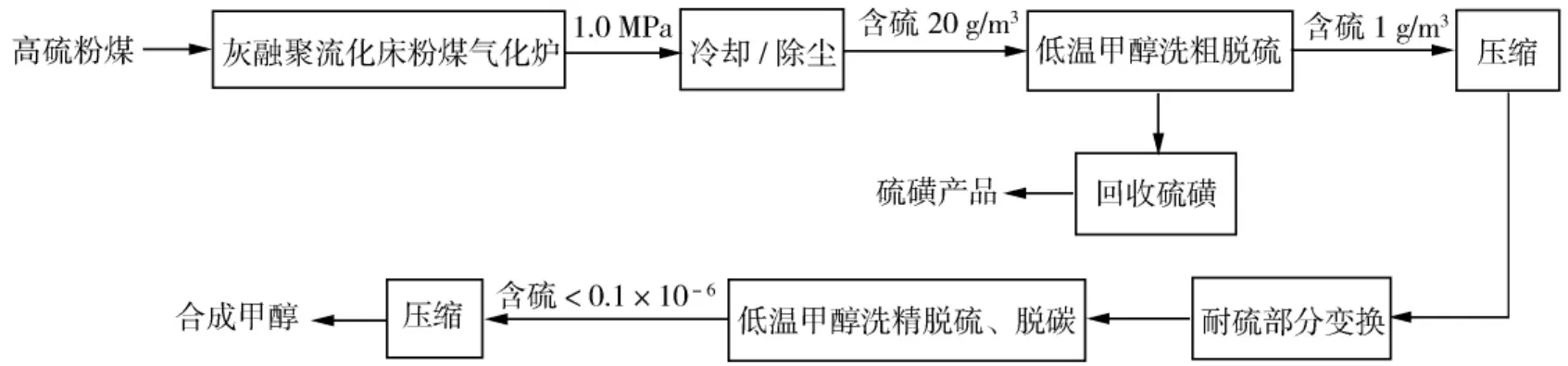

3.1 粗煤气脱硫工艺的选择

通常,采用传统的液相湿式氧化脱硫法(栲胶法、改良ADA法、PDS法等)就能满足一般煤制粗煤气粗脱硫净化要求,但高硫煤气化制粗煤气含硫量在20g/m3左右,由于传统的液相湿式氧化脱硫法具有脱硫液硫容低,溶液循环量大等弱点[4],所以高硫煤气化制粗煤气脱硫采用传统的液相湿式氧化脱硫法就具有很大的局限性。而低温甲醇洗涤法特别适合在1.0MPa以上系统中进行高浓度酸性气体的脱除[5],具有脱除效率高,选择性好,能量消耗比传统的液相湿式氧化脱硫法低得多的优点。因此,采用低温甲醇洗涤法进行1.0MPa灰融聚流化床高硫粉煤气化制粗煤气脱硫就是很好的工艺选择。1.0MPa灰融聚流化床高硫粉煤气化制甲醇工艺简图见图1。

图1 1.0MPa灰融聚流化床高硫粉煤气化制甲醇工艺简图

3.2 低温甲醇洗涤法

低温甲醇洗涤法属于一种物理吸收过程,它利用酸性气体与其他组分在甲醇中的溶解度差别很大的原理进行分离,可以脱除气体中多种杂质,在-30℃到-70℃的低温下,甲醇可以同时脱除气体中的H2S、COS、CS2、C4H4S、CO2、HCN、NH3、芳香烃、粗汽油等杂质,并可同时脱除水,所吸收的有用组分可以在甲醇的再生过程中加以回收。

高硫煤制粗煤气采用低温甲醇洗涤法脱硫具有如下优点。

(1)脱硫净化度高。高硫煤气化制粗煤气脱硫一般采用两级低温甲醇洗工艺,净煤气中总硫含量≤0.1×10-6[6],可适用于对硫含量有严格要求的化工生产。

(2)吸收的选择性比较高。可以在同一装置中有选择地将粗煤气中硫化物、CO2脱除并回收硫磺产品和CO2。

(3)操作费用低。甲醇溶液的化学稳定性和热稳定性好,粘度和腐蚀性小,不需加入消泡剂,在运行中不会被降解或分解,补充量较少。

但也应看到,目前低温甲醇洗涤工艺仍然以国外专利技术为主,软件费用较高,设备及管道需低温钢材料,部分设备由国外制造,总体投资较高。针对低温甲醇洗涤工艺投资高的问题,笔者建议可以提高高硫煤应用于煤气化工业的产业化规模来平衡其在总项目上的投资。

4 结 语

灰融聚流化床粉煤气化技术的突出优点是适合煤种范围宽,尤其适合高硫煤等劣质煤的气化。1.0MPa灰融聚流化床粉煤气化操作压力和气化能力都有一定的提高,可使气化制粗煤气直接采用低温甲醇洗法脱硫,可使高硫煤用于煤气化工业达到规模化生产。1.0MPa灰融聚流化床粉煤气化技术和低温甲醇洗脱硫技术的集成,能够使高硫煤用于煤气化工业,脱硫效率高并可回收硫磺,实现高硫煤由具有污染的资源变成高附加值资源的转变。

[1]唐勇.利用中高硫煤发展循环经济 [J].煤炭加工与综合利用,2006,14(6):39~40.

[2]姜鑫民.解析能源化工 “十二五”规划 [C].中国能源化工暨节能减排高新技术国际论坛论文集,西安,2010.

[3]荆文化,朱红波.1.0MPa灰熔聚粉煤气化装置试车中存在的问题及处理[J].中氮肥,2008,14(6):41~42.

[4]邬来栓.“三高”劣质煤制甲醇汽油 [J].中氮肥,2009,15(4):34~36.

[5]王同章,魏敦菘,魏琪等.煤炭气化原理与设备 [M].北京:中国机械工业出版社,2006:169~171.

[6]李美玉.低温甲醇洗脱硫的操作优化 [J].科技信息,2008,23(23):708.