基于UG的航空发动机管路系统流阻分析

邱明星 ,付鹏哲 ,钟易成 ,赵士洋

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.北京航空航天大学能源与动力工程学院,北京 100191;3.南京航空航天大学能源与动力工程学院,南京 210016)

0 引言

目前,航空发动机外部管路系统设计是用UG软件完成的[1]。设计完成后,设计人员通过专用管路系统分析CAE软件(如Flowmaster)对管路系统进行流阻分析,以评估管路系统的性能优劣,为后续的管路系统设计改进提供理论依据。该过程需要投入大量的时间和精力,设计人员必须在设计完成的管路3维UG模型中查找流阻计算所需要的几何参数和连接关系,并在CAE软件中重新建立模型进行计算分析,而重新建立模型将消耗大量时间。计算完成后,发动机制造和试验通常已经完成,此时若要更改设计,无疑会提高成本、延误研制进度。为此,考虑将CAE软件集成到UG软件,为管路系统设计提供快捷的在线性能评估,从而减小工作量、缩短设计周期,极大提高工作效率。

本文研究了如何将管路流阻分析CAE软件——流体系统仿真软件FOCUSS-FS集成到UG NX3.0工作平台上,实现了管路系统在线流阻分析。

1 软件开发基础

开发UG NX3.0平台下发动机外部管路系统的实时在线分析软件,必须熟悉UG NX3.0平台下管路系统设计及建模流程,掌握模型的存储机制;清楚本文所采用的FOCUSS-FS软件进行管流分析的必要输入条件;对提取UG管路模型几何及拓扑信息技术进行研究,最终实现正确设置FOCUSS-FS软件的输入条件、获取计算结果。

1.1 FOCUSS-FS软件介绍

FOCUSS-FS软件的处理对象是只有分支和节点组成抽象仿真网络模型。仿真网络建立的原则是:网络中只有节点和分支;任一分支有且仅有2个节点与之相连;节点只能与分支相连,不能与节点相连,1个节点可以连接1个或多个分支;网络边界可以是边界节点和流体存储元件,但不能是分支。

1个分支必须有始末节点、几何特征参数和确定的阻力参数。具有1个进口和1个出口的单向输运元件即为分支,分支中质量流量不变。分支的端点即为不能孤立存在的节点,2个分支相连,即指二者共用1个节点。节点分为边界节点和内部节点,计算的边界条件在边界节点中设定。

仿真网络模型的计算是在节点上建立质量守恒方程,在分支上建立动量守恒方程,建立仿真网络控制方程组,采用Newton-Raphson方法,通过迭代在分支中求解质量流量,在节点中求解压力,从而得到各节点的压力、分支中的流量、流速等参数,最终得到各元件中的流动状态。通过对比成熟软件计算结果可知,FOCUSS-FS软件计算结果准确可信。

1.2 需求分析

通过对UG管路模型和FOCUSS-FS软件进行研究,总结了数值计算需要的4类基本信息,研究了真实模型与仿真网络的映射方式。

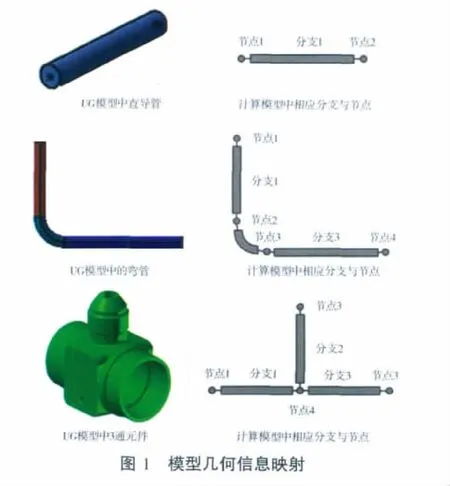

(1)元件几何信息。包括长度、内径、粗糙度、弯角、转弯半径等。该信息存储于UG模型中,是由用户建立的具体管路模型,模型信息繁多。根据是否与流体流动相关、FOCUSS-FS软件的计算需要及仿真网络建模原则,获取相关信息,并进行必要处理,简化为仅包括分支和节点的信息,将元件的端点信息存储于节点中,将元件的长度、内径、弯径、弯角等信息存储于分支中,如图1所示。

其中,弯管和3通元件均要划分为多个分支,这是因为要满足FOCUSS-FS软件计算时不同分支类型对应不同阻力参数的要求以及分支有且仅有2个节点与之相连的原则。

(2)管路系统的拓扑信息即元件间的连接信息。根据“2个分支相连,即指二者共用1个节点”的原则,进行元件间连接信息的提取和模型映射。拓扑信息映射如图2所示。图2(a)表示2个元件(3通接头和直导管;图 2(b)中节点1、2、3分别对应3通的 3个端点,节点3、5分别对应导管的2个端点,2个元件共用节点3,即指2个元件在节点3相连。

(3)流体介质的性能参数,如流体密度、黏度等,需要根据用户选定不同流体而选用不同的流体参数。

(4)流动的初始条件,如介质温度、进口流量、压力等,需要用户在计算前给定。

2 软件开发

2.1 软件构架

根据上述软件需求分析,可以将软件划分为4个功能模块,如图3所示。

(1)用户界面模块。用户与程序之间进行交互的接口,包括用户输入界面和结果输出界面。前者实现用户设置参数的输入及模型的选择功能,后者直观地显示计算结果。用户界面模块的设计要简洁、便于操作。

(2)模型信息模块。包括UG模型信息和模型计算结果。用户选择UG管路系统模型后,根据流阻计算的需要获取管路系统的相应数据,并存储这些数据作为UG模型信息,同时此模块中有存储流阻计算结果的功能。

(3)数据交换接口。完成UG体系和计算体系中管路模型的各种数据信息交换,实现计算模型信息(包括性能参数、UG模型信息)向管流计算内核程序的传输,实现内核程序向模型信息模块传输计算结果,便于最后的界面显示。

(4)管流计算内核程序模块。采用FOCUSS-FS内核,根据管路系统模型建立流体系统网络并进行网络计算。

在4个软件模块中,交互式界面设计和信息获取是本文的研究重点。

2.2 交互式界面设计[2-4]

利用UG/OPEN MenuScript在UG NX3.0平台中添加自定义菜单,用来调用自定义对话框,如图4所示;利用UG/OPEN UIStyler创建UG风格的对话框,便于用户选择管路系统模型及选择流体类型,如图5所示;由于UG/OPEN UIStyler提供的控件类型不能满足本软件的其它设计要求,因此利用Microsoft Visual Studio2005创建Windows风格的对话框,用于设置边界条件及显示计算结果,如图6所示。

2.3 信息获取技术

实际发动机外部管路系统中元件种类较多、形态各异,在进行流阻分析时,并非所有元件都需要获取其全部结构信息。因此,从是否需要获取几何结构信息的角度,将管路系统中的元件分为2类:第1类需要结构尺寸信息,第2类仅需拓扑关系信息。第1类包含导管和各种简单接头。导管皆是在管路建模时根据需求随时铺设,其铺设路径并无固定轨迹可循,流动损失也随形状而异,只能针对具体导管获取相应几何结构按需计算;简单接头包括各种直接头、弯头、3通和4通等,根据需求直接获取其几何数据进行流体阻力计算。第2类指各种泵和阀等成品附件或设备及螺母、衬管、卡箍等紧固件与支承件等。泵和阀等成品附件都由专门的生产厂商研制,设计、试验、生产等自成体系,产品皆具有完备的特性数据。但由于知识产权等原因,这些厂商并不提供产品详细的几何结构数据,管路设计人员往往也不关注其内部细节;其特性数据直接由供应商处或者通过试验获取。紧固件和支承件等一般不与流体直接接触,可不考虑这类零件对流动的影响。对于第2类元件,虽然不考虑其几何结构,但因其在管路中占据一定的位置,包含相应的拓扑关系,因此需获取其拓扑信息。

导管建模首先按照发动机外部成附件模型的空间布局及其连接关系确定导管基本走向,然后根据实际设计要求确定出若干个路径控制点,连接路径控制点构成导管路径(Path),导管实体则是通过路径敷设管材(Stock)完成的。根据这一建模特点,调用UG/Open API函数 UF_ROUTE_bend_report_get_segment_info()、UF_ROUTE_ask_segment_end_pnts(),查询导管的路径信息,获取导管的分段数、分段长度、弯径及每段的端点坐标等信息。调用函数UF_ROUTE_ask_stock_stock_data(),查询导管管材数据,获取导管的外径、壁厚及粗糙度等信息。

由于接头建模没有统一的方法和步骤,所以其信息只能从接头实体上提取。而一般接头的外型面较复杂,且与内流无关,所以接头信息提取的关键是查询接头实体的内型面。

首先调用函数UF_MODL_ask_body_faces()查询实体的内表面及端面,端面个数即实体的分支数;然后调用函数UF_MODL_ask_face_data()查询内表面和端面的几何信息,获取半径和法线方向,调用函数UF_MODL_ask_face_edges()、UF_EVAL_ask_arc()等获取端面圆心坐标;最后根据已有数据计算出各分支交点、分支长度和分支间夹角等。

UG管路系统中元件之间的连接关系通过多种定位方式(如配对、对齐、同轴和相切等)确定。在实体模型中,这种定位关系无法准确查询,因此,系统拓扑信息的查询完全从几何和空间位置上着手。首先调用函数UF_MODL_ask_minimum_dist()将管路系统中的所有实体一一对比,确定其空间是否相邻;然后对比相邻实体的端面位置和法向信息,即可确定2实体的相连关系及连接位置。

3 软件使用步骤

(1)点击菜单栏(图4),下拉3个子菜单“导管流动分析”、“组件流动分析”和“系统流动分析”,分别调用3个不同的主对话框(图5)。“导管流动分析”对话框用于对单根导管进行流动分析,导管可以是工作部件也可是装配部件中的子部件;“组件流动分析”对话框用于对由导管和管接头装配而成的组件进行流动分析;“系统流动分析”对话框用于对包含有多个组件的管路系统进行流动分析。

(2)设置粗糙度,可以采用默认值。

(3)点击“选择管件”或“选择管路系统”按钮,可以调用选择对话框,选择实体对象。

(4)选择流体,在此提供了4种常用润滑油牌号(即 4050、4106、4109、4104)以供选择。

(5)设置介质温度(即流体温度),根据第(4)步中选择的流体类型和所设置的介质温度,软件自动设置其流体的密度和运动黏度(图5)。

(6)点击“设置边界条件”按钮,调用子对话框用于边界条件设置(图6)。

(7)如图中,根据UG界面中标注的节点位置,在节点对应行的“绝对压力”和“外部流量”(红框所示范围)2列中设置边界条件,每个节点可以设置压力或流量,其中压力为绝对压力,默认单位为kPa,流量单位为L/min,流量设置的“+”表示此节点为出口,流体流出,“-”表示此节点为进口,流体流入。注意给定边界条件的数目必须与边界节点数目一致。

(8)点击“边界初始化”按钮,存储设置完成的边界条件,“计算”按钮亮。

(9)点击“计算”按钮,调用内核计算程序计算,结果在子对话框中显示,如图7所示。共有10项显示项:节点ID(将节点有序排列)、节点名(由前缀“NI_”或“NB_”和节点ID组合而成,“NI_”表示内部节点,“NB_”表示边界节点)、绝对压力(节点压力)、外部流量(对于内部节点,流量为零;对于边界节点,正流量表示此节点为出口,负流量表示此节点为入口)、温度(在主对话框中设置的介质温度)、分支ID(将分支有序排列)、分支名(命名方式:分支首节点ID、末节点ID、分支所属元件名)、流速(分支内流体流速)、分支流量(分支内流量)、压差损失(流体流经此分支的压力损失)。

4 实例测试

以简单的导管为例,对软件的准确性进行测试。在计算过程中,需设置的参数见表1。

表1 参数设置

分析后即得到各节点压力,与商用软件Flowmaster的计算结果进行对比,见表2。各节点名称可以在UG模型图中标示,如图8所示。

针对此算例,对比本软件和Flowmaster软件的计算结果,其最大误差为0.3%。

表2 计算结果对比

5 结论

(1)利用UG二次开发技术,完成了管路流阻分析CAE软件与UG NX3.0的集成,实现管路系统在线流阻分析。

(2)开发了软件图形界面、UG管路元件几何信息提取技术及管路系统拓扑信息提取技术、UG软件与FOCUSS软件的数据接口,实现计算结果处理及显示。

(3)测试表明,软件能够对在UG NX3.0平台下设计的管路进行流阻分析,分析流程简单高效,有助于提高管路设计效率,降低设计成本。

[1]李中祥,江和甫,郭迎清.航空发动机管路系统数字化设计[J].燃气涡轮试验与研究,2006,8(3):47-52.

[2]谌祖辉,侯忠滨,吴占阳.UG软件二次开发中MFC调用方法研究[J].机床与液压,2006(5):181-186.

[3]黄曙荣,秦珂,韩冻冰.UG二次开发中外部数据访问方法研究[J].盐城工学院学报,2007,6(2):15-17.

[4]芮岳峰,井维峰.基于UG的自动化虚拟装配系统的研究与开发[J].机械制造与自动化,2007(5):18-20.