共晶界面复合陶瓷桥联增韧结果及其尺度效应

孙 涛 倪新华 刘协权 李宝峰 赵 磊 钟国辉

军械工程学院,石家庄,050003

0 引言

实验表明,氧化物共晶界面陶瓷复合材料的特殊微观结构具有优于材料中任何单一组分的力学性能,并且在沿结晶生长方向具有明显的增韧行为[1-4]。文献[5]研究了共晶界面复合陶瓷的刚度及其尺度效应,研究结果表明,共晶界面的强约束效应使复合陶瓷具有高模量,同时复合陶瓷的弹性常数具有尺度效应。文献[6]通过理论分析和试验研究建立了共晶界面复合陶瓷的强度模型,研究结果表明,共晶界面复合陶瓷具有高强度特性,并且强度也具有明显的尺度效应。因为共晶界面陶瓷复合材料主要由棒状共晶体组成,所以不仅可以通过高模量和高强度的共晶体提高陶瓷基体的强度,还可借助棒状共晶体的形状达到自增韧的目的。本文的重点就是研究共晶界面复合陶瓷的桥联增韧机制。目前关于共晶界面复合陶瓷的增韧研究还仅仅停留在实验分析阶段,对其理论研究的文献还未见到。笔者根据复合陶瓷的细观结构特性,通过棒状共晶体边界处的微观滑移确定复合陶瓷的桥联应力。复合材料的桥联应力将限制裂纹扩展,从而产生桥联增韧机制。

1 棒状共晶体的桥联应力

复合材料主要由棒状共晶体构成,并在棒状共晶体周围分布有少量的基体颗粒和相变颗粒。假设复合材料中包含裂纹,加载后,裂纹面上的棒状共晶体限制了裂纹的张开,从而减小了裂纹尖端的应力强度因子。为了计算这一阶段材料的桥联应力,可采用如下两个步骤:①首先导出裂纹表面的桥联共晶体承担的载荷与裂纹张开位移之间的定量关系,由于棒状共晶体界面会产生滑移,故这一关系一般不等同于棒状共晶体本身的拉伸载荷-位移曲线所示关系;②利用已经得到的棒状共晶体承担的载荷,求得在某一外载荷作用下裂纹的张开位移及裂纹面上所有棒状共晶体的桥联载荷。若某一棒状共晶体与裂纹表面成α角,复合材料承受与裂纹面垂直的单向拉伸载荷σ∞,则裂纹中的棒状共晶体将产生桥联,从而限制裂纹的张开,如图1所示。在距裂纹面较远的远场区域,由于棒状共晶体、颗粒及复合材料发生的轴向变形相同,所以式中,E11和E分别为棒状共晶体的纵向弹性模量和复合材料的弹性模量,由文献[5]给出;Ep为颗粒的弹性模量;σf、σp分别为棒状共晶体和颗粒所承担的应力;σ为复合材料所承担的应力。

图1 裂纹表面处的桥联棒状共晶体

对于一般材料而言,式(1)在弹性条件下就可使用,没有区域限制,但对本文研究的共晶界面复合材料而言,其仅仅适用于棒状共晶体周围未产生滑移的局部区域。

棒状共晶体的边界为弱界面,弱界面上的正应力和切应力相对棒状共晶体的纵向拉应力而言要小得多,为方便起见,暂时不考虑这两种应力的影响。由σ=σ∞sin2α可以得到棒状共晶体所承担的载荷:

考虑图1所示的具有随机方位的棒状共晶体,其中Ls为棒状共晶体的滑移长度。在滑移长度以外的应力为远场应力,不因裂纹的存在而改变。滑移部分棒状共晶体界面有一剪切强度τ,其方向与滑移方向相反,该剪切强度是棒状共晶体与周围颗粒没有脱粘而只有微观滑移时两者之间的相互作用力,可假设τ为常量。由于滑移部分的端点(z=0)处棒状共晶体承担的应力由式(2)确定,这样,在任一位置z处,棒状共晶体承担的应力为

式中,R为棒状共晶体的半径;Af为棒状共晶体的横截面积,Af=πR2。

裂纹面上(z=Ls),棒状共晶体承担的应力为

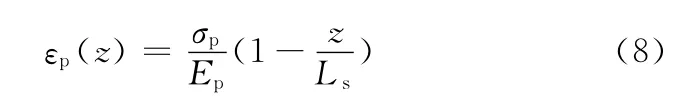

若忽略棒状共晶体横向应力的影响,可以导出在滑移段棒状共晶体的应变分布:

式中,δf(z)为z处棒状共晶体的位移。

这样,在裂纹面上z=Ls处,棒状共晶体的位移为

围绕滑移区域的颗粒虽然不能与棒状共晶体产生相同的应变,但颗粒本身的应力应变仍满足线性变化规律,当z由0增至Ls时,颗粒中应力由远场平均应力减至0,即

因此,颗粒中应变分布为

这样,裂纹表面的颗粒相对于滑移部分的端点(z=0)处的位移为

因此,裂纹的张开位移可写成

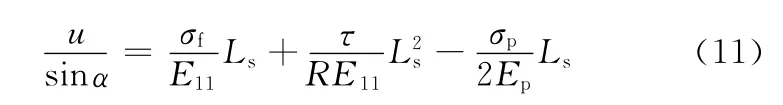

将式(6)和式(9)代入式(10)得

根据式(1)进一步整理得

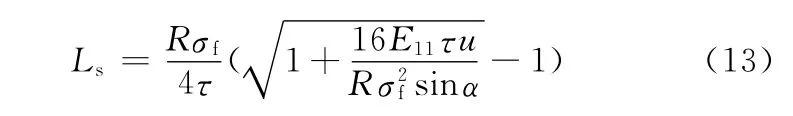

由式(12)可以确定滑移长度与裂纹张开位移的关系:

将式(13)代入式(4)可得在裂纹面上棒状共晶体的桥联应力:

式(14)表明,要得到大的桥联应力,需要较大的界面结合强度与较大的棒状共晶体弹性模量,以及较小的棒状共晶体半径。

2 棒状共晶体的桥联增韧机制

式(14)表示了棒状共晶体的桥联应力与裂纹张开位移之间的关系,显然,裂纹表面处的棒状共晶体桥联力使裂纹产生闭合效应,减小了裂纹尖端的应力集中。当裂纹扩展方向与棒状共晶体纵向不一致时,因棒状共晶体模量大与强度高,裂纹尖端将绕过棒状共晶体继续扩展,发生裂纹桥接的棒状共晶体便释放自身的弹性应变能来消耗裂纹扩展所需的机械能,从而对裂纹尖端产生屏蔽效应,阻止裂纹进一步扩展,诱发裂纹桥联增韧机制。

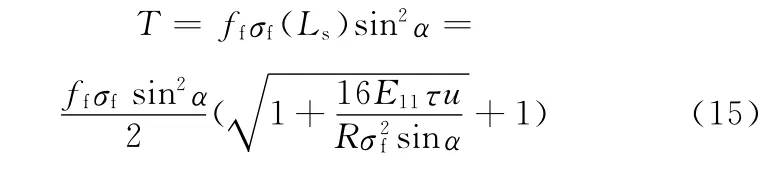

考虑棒状共晶体的方位,根据式(14)可知棒状共晶体使裂纹闭合的桥联载荷为

式中,ff为复合陶瓷内棒状共晶体的体积分数。

桥联过程能量耗散ΔJ为桥联载荷T和张开位移u的函数:

式中,umax为桥联区裂纹的最大张开位移;σfu为棒状共晶体的断裂应力[6]。

设棒状共晶体方位为二维完全随机分布,将式(15)代入式(16)积分得

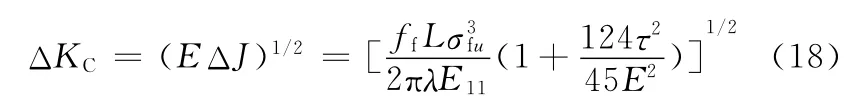

根据能量耗散的观点,断裂韧性和能量耗散的关系为ΔKC= (EΔJ)1/2,令棒状共晶体的长径比λ=L/(2R),可得

其中,L为棒状共晶体的长度;σfu由文献[14]确定。式(18)表明,要得到大的桥联增韧值,需要较大的棒状共晶体的体积分量、长度和断裂强度,以及较小的界面结合强度和较小的共晶体长径比。

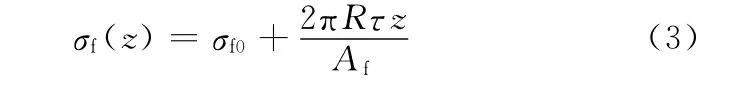

棒状共晶体的桥联增韧值与共晶体的断裂强度、界面结合的剪切强度以及共晶体的弹性模量有关。文献[5-6]表明,共晶体的弹性模量和断裂强度与共晶体内纤维夹杂的直径有关,所以棒状共晶体的桥联增韧模型内隐含共晶体内纤维夹杂的尺度效应。Al2O3-Zr O2共晶界面复合陶瓷中,棒状共晶体的体积分数ff=0.9,棒状共晶体的半径R=20μm,剪切强度τ=2.38 GPa,取棒状共晶体内的纤维夹杂体积分数fb=0.4,根据式(18)得到共晶体对复合陶瓷的桥联增韧值ΔKC随纤维夹杂直径d的变化曲线,如图2所示。

图2 桥联增韧值与纤维夹杂直径的关系

图2 表明,棒状共晶体对复合陶瓷的桥联增韧值随纤维夹杂直径d的增大而减小,并且变化幅度很大,在直径接近纳米尺度时,桥联增韧值变化的趋势更加明显,所以桥联增韧值相对纤维夹杂直径具有明显的尺度效应。

3 试验结果

在铝热剂中加入适量的氧化锆粉末,基于铝热反应,在大过冷条件下制备出Al2O3-Zr O2共晶界面复合陶瓷。压痕法测试发现,压痕载荷达到294 N时,在压痕四角处才可观察到弯曲且路径较短的径向裂纹,这表明Al2O3-Zr O2共晶界面复合陶瓷具有裂纹稳定化倾向。裂纹扩展路径的SEM如图3所示。

图3 棒状共晶体桥联增韧的SEM形貌

从图3中可以看出,裂纹均沿棒状共晶体的边界扩展,当裂纹扩展方向与棒状共晶体纵向不一致时,裂纹尖端将绕过棒状共晶体继续扩展,发生棒状共晶体对裂纹的桥联增韧,其原理为,棒状共晶体释放自身的弹性应变能来消耗裂纹扩展所需的机械能。显然,本文的理论分析与试验结果相一致。

4 结论

(1)根据共晶界面复相陶瓷内棒状共晶体的晶界滑移特性,建立了裂纹表面处棒状共晶体承担的桥联应力与裂纹张开位移之间的定量关系。研究结果表明,要得到大的桥联应力,需要较大的界面结合强度与较大的棒状共晶体弹性模量,以及较小的棒状共晶体半径。

(2)在裂纹扩展时,根据裂纹桥接的棒状共晶体释放自身的弹性应变能来消耗裂纹扩展所需的机械能,从而对裂纹尖端产生屏蔽效应,建立了棒状共晶体桥联增韧机制。研究结果表明,要得到大的桥联增韧值,需要较大的棒状共晶体含量、较大的棒状共晶体长度与较小的共晶体长径比。

(3)复合陶瓷的桥联增韧值随纤维夹杂直径的增大而减小,并且变化幅度很大,当夹杂直径接近纳米尺度时,桥联增韧值变化的趋势更加明显,所以桥联增韧值对纤维夹杂直径具有明显的尺度效应。

[1] Baudin C,Sayir A,Berger M H.Failure Mechanis ms in Directionally Solidified Alu mina-titania Composites[J].Key Engineering Materials,2005,290:199-202.

[2] Sayir A,Berger M H,Baudin C.Micr ostr uctural and Mechanical Properties of Directionally Solidified Ceramic in Al2O3-Al2Ti O5System[J].Ceramic Engineering & Science Proceedings,2005,26(2):225-233.

[3] Echigoya J.Str ucture of Interface in Directionally Solidified Oxide Eutectic Systems[J].Journal of the European Ceramic Society,2005,25(8):1381-1387.

[4] Zhao Zhongmin,Zhang Long,Song Yigang,et al.Al2O3/Zr O2(Y2O3)Self-growing Co mposite Prepared by Combustion Synthesis Under High Gravity.Scripta Materialia,2008,58(3):207-210.

[5] 倪新华,刘协权,李宝峰,等.共晶界面复合陶瓷刚度的尺度效应[J].中国机械工程,2010,21(13):1577-1581.

[6] 倪新华,郑坚,刘协权,等.共晶基陶瓷复合材料的强度模型[J].固体力学学报,2009,30(2):116-121.