航天器大型密封舱垂直进舱工装设计

赵 璐,肖正懿,黄 垒,曾 婷,刘孟周

(1.北京卫星环境工程研究所,北京 100094;2.北京卫星制造厂,北京 100190)

0 引言

大型载人航天器目前主要有飞船、空间站和航天飞机 3种,其中飞船和航天飞机主要用于天地往返运输,而空间站则长期在太空中运行,提供观测天地、科学研究、太空生产和在轨服务[1]。目前,空间站从总体构型上大致可分为舱段式和桁架式两种结构。不管是舱段式还是桁架式,空间站都是以圆筒形压力舱作为结构基础。空间站为多舱式结构,由居住舱、实验舱、资源舱、对接过渡舱和气闸舱等组成,是航天员工作、生活的活动场所[1-2]。

大型密封舱作为大型载人航天器的主体结构,在总装过程中有水平和垂直两种停放状态。在垂直停放状态下,操作人员进入密封舱内进行仪器安装以及电测配合等操作时,需借助垂直进舱工装,穿过前端框进入密封舱并到达预定位置时执行相应操作。本文将结合大型密封舱装配特点和需求,研究和探讨大型密封舱的垂直进舱方案。

1 大型密封舱的特点

航天器大型密封舱是一个型面复杂的薄壁密封舱,它由球面、锥面和柱面组成,在侧壁上分布有多个口框法兰[3]。密封舱结构复杂,装配空间局促,装配的设备仪器数量巨大,且形状复杂各异,装配时易发生磕损,因此装配难度极大。密封舱总装很关键,在很大程度上会影响其研制周期和成本,也决定着航天器产品的最终质量。

1.1 密封舱体特点

密封舱通常是由轻质金属薄壁板焊接而成的圆柱形结构,体积大,密封性能要求高。除特定的吊点和支撑位置外,其他位置均不能作为承力部位。密封舱通常由前锥段、圆柱段及后锥段3部分组成,总高达7~8 m,有的甚至高达10 m以上,直径在4 m左右。前锥段安装有舱间连接设备和机构,例如舱门、对接机构及其部分配套设备。这些设备安装精度要求高,部分光学敏感设备容易受到污染和磕损,需格外防护。圆柱段是航天员生活和工作的主要场所,舱体表面布置有防护板和辐射器,用作空间碎片防护和舱内设备温度调节。后锥段根据实际需要配置有效载荷,扩展了密封舱的使用效能。

1.2 密封舱入口特点

密封舱前锥段入口是航天员进出舱的通道,具有通道小、纵深长、周边仪器设备复杂的特点。入口处有圆形密封舱门,舱门打开时会占据通道部分空间。在舱门外侧布置有对接机构机械组件或其他舱间连接机构,舱间连接机构内径约为0.8 m,入口通道长约0.6 m。如何利用这个狭小通道,将是解决密封舱垂直进舱的关键所在。

1.3 舱内布局特点

密封舱内部主要分为航天员自由活动区、睡眠区和仪器区3个区域。舱内壁周向布置有蜂窝结构板,用作仪器设备安装(如通风设备、净化设备、各类电子设备、仪表板布置、舱内照明灯和舱内摄像机等);舱内前端Ⅱ、Ⅳ象限内各设有一个睡眠区;自由活动区位于密封舱的轴线中心位置,基本不安装设备,是适合垂直进舱工装布置的位置。

综上分析,当密封舱垂直停放进行总装测试时,特别是对接机构安装完成后,工作人员需要借助垂直进舱工装穿过对接机构,经由前端框进入密封舱执行相应的装配操作。因此需要根据实际情况设计垂直进舱工装,以满足操作人员舱内操作安全和质量要求。

2 垂直进舱方案概述

为解决大型密封舱垂直进舱问题,结合工程实际,设计了3套工装方案。

2.1 进舱吊篮方案

在密封舱前锥段搭建进舱保护工装,实现对前锥段关键设备的保护,并设计专用吊篮供操作人员进出舱。借助进舱保护工装安装进舱导向机构,吊篮在起重机械的起吊下沿导向机构移动至密封舱内位置。吊篮结构如图1所示,其上装有踏板,可供人员携带装配物品站立。吊篮四周的护栏采用吊桥式结构,展开时可作为操作平台使用。吊篮在舱内的位置如图2所示。

1407 Association between type 2 diabetes mellitus and hepatitis B virus-related hepatocellular carcinoma: a prospective cohort study

吊篮在舱内沿着导向机构移动,到达操作位置后,将吊桥式护栏展开并连接牢固,操作人员站在护栏上进行操作。进舱导向机构通过导向块与保护工装和舱内底部法兰相连,防止吊篮晃动和与其他设备防止磕碰。

此方案只需要设计专用的吊篮以及满足尺寸要求的导杆,借助起重机械即可达到合适操作位置。方案结构简单,快捷方便,但受起重机械和在垂直状态拆装导杆的局限,预先准备工作以及作业后恢复工作具有一定的风险。

图1 吊篮结构示意图Fig.1 Schematic diagram of lifting basket

图2 吊篮使用效果图Fig.2 The renderings of the basket

2.2 分段式组合梯方案

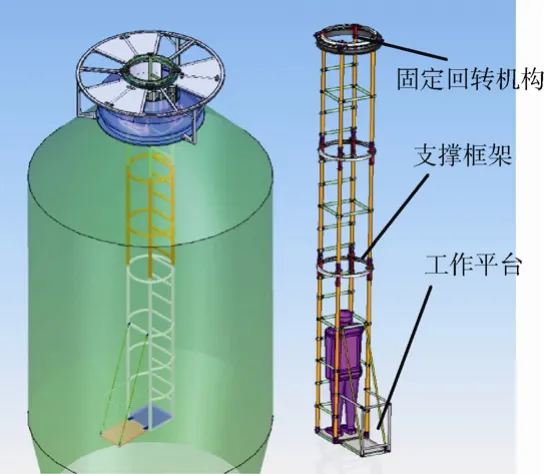

分段式组合梯主要由分段式支撑框架、固定回转机构和工作平台3部分组成,如图3所示。分段式支撑框架由3个可拆装的方梯组装而成,每个方梯都能与过渡盘连接,通过组装方梯的个数来调节进入密封舱内的长度。3个方梯之间的组装和拆卸不需要任何其他工具,也不会产生如螺钉螺母之类的多余物,定位销和固定销也必须用小链条拴在工装本体上,最大限度地避免产生多余物的风险。

固定回转机构由固定盘和旋转盘组成,固定盘固定在外围的工装法兰端面上,旋转盘通过滚柱实现相对于固定盘的旋转,从而带动分段式支撑框架旋转。

将过渡盘固定在保护工装上,再将组装好合适长度的垂直架梯固定于过渡盘上;旋转过渡盘到合适的位置与固定回转机构连接并固定后,操作人员就可沿垂直架梯下至操作平台上。操作平台结构为可展开的工作踏板,人员可以携带工具包站在其上,四周的护栏展开即为操作平台。

分段式组合梯方案通过轻质型材连接实现可伸缩功能,机构中全部采用机械连接形式,操作过程简化,可靠性高,但仍需要在起重机械配合下完成对组合梯的伸缩调整。

图3 分段式组合梯结构示意图Fig.3 Connection of segmented combination ladder

2.3 电机驱动方案

通过电机驱动升降平台在密封舱内上、下移动,从而能够让操作人员在垂直方向上的操作范围覆盖整个舱段。具体实现形式有以下3种。

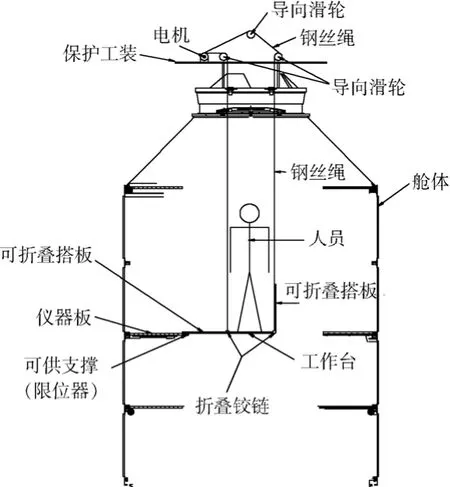

1)钢丝、工作台组合方案

如图4所示,整个工装由导向滑轮、钢丝绳、驱动电机、工作平台、可折叠踏板组成。其中工作平台由4根钢丝绳吊装,而钢丝绳通过导向滑轮组由一个电机驱动,通过滑轮组保证4根钢丝绳的同步性。驱动电机及导向滑轮组通过转接板连接在对接机构的保护工装上,同时工作台通过铰链与可折叠踏板相连。进舱时可折叠踏板为竖直放置状态,当到达工作区域时将可折叠踏板向下 90°翻转展开,并可靠搭接在仪器区侧壁伸出的支撑限位器上,保证操作过程中工作平台的稳定性。

图 4 钢丝绳、工作平台组合方案Fig.4 The combination scheme of the wive rope and the working platform

2)可伸缩导杆、工作台组合方案

方案原理如图5所示,整个工作平台由驱动电机、导向滑轮、可伸缩导杆(一根)、钢丝绳、可折叠踏板、工作台、折叠铰链、支架等几部分组成。钢丝绳通过可伸缩导杆与工作台相连,而可伸缩导杆的末端与工作台固连,钢丝绳在电机的驱动下可实现上下运动,同时在自重的作用下可伸缩导杆也可上下运动,以实现人员的上升与下降。当到达工作区域时,将可折叠踏板向下翻转,使得人员可以在仪器区进行设备安装操作,而电机与导向滑轮支架通过转接板固定在对接机构的保护工装上。

图 5 可伸缩导杆、工作平台组合方案Fig.5 A combination of scalable guide and working platform

3)固定导杆、工作台组合方案

方案原理如图6所示,整个工作平台由驱动电机、导向滑轮、固定导杆(3根)、钢丝绳、可折叠踏板、工作台、折叠铰链、支架几部分组成。钢丝绳一端与工作台直接相连,固定导杆直接固连在对接机构的保护工装上,通过工作台上设置的3个滑动轴承穿过工作台,可作为工作台升降运动过程中的导向。钢丝绳在电机的驱动及自重的作用下实现工作台上下运动,当到达工作区域时,将可折叠踏板向下翻便可进行安装操作,而电机与导向滑轮支架通过转接板固定在对接机构保护工装上。

图 6 固定导杆、工作平台组合方案Fig.6 The combination of the fixed guide rods and the working platform

电机驱动方案自动化程度高,系统整体性好,可防止工作台晃动;导向滑轮设置简便,可折叠踏板无需借助仪器板进行支撑,也不需要依赖起重机械,但安装调试较为繁琐,在应对紧急状态操作时,可靠性还不如机械装置高。

3 影响因素的分析

3.1 舱外总装平台的分析

总装平台是航天器总装过程中不可或缺的地面机械支持设备(MGSE)。在航天器总装过程中,要安装的产品结构之复杂,价格之昂贵,既要满足操作人员对操作过程舒适度的要求,确保各个方位各个高度的定位以避免操作死角,同时还要考虑产品的对接、起吊、定位和转运等。在总装过程中,大多数操作都是在总装平台上完成,特别是大型密封舱的总装工作。舱内、舱外的装配大多情况下需要同步操作,因此,垂直进舱工装不可能单独完成所有的装配工作,必须依附于舱外的总装平台,垂直进舱工装是舱外总装平台在密封舱内的延伸和拓展,需要借助于舱外总装平台作为支持平台。因此,合理的舱外平台布局是垂直进舱工装方案设计的基础。

3.2 对密封舱体的影响分析

垂直进舱工装除了借用舱外总装平台作为支撑外,还直接或者间接地需要借用密封舱结构为支撑点,因此,合理选择舱体的承力点以及对密封舱受力影响的分析至关重要。包括垂直进舱工装的支撑点及紧固点选择、工装和密封舱体间传力路径以及舱体和工装一体化受力分析。由于垂直进舱工装具有负载大、跨度长的特点,它的动态载荷会非常大,所以合理选择传力路径就成为方案设计的关键。合理选择传力路径(包含支撑及紧固点的确定)需考虑如下问题:垂直进舱工装调整和固定工装状态下的最大包络尺寸条件;操作方式、路径以及带来的动载,大型密封舱结构能够提供的最大安装能力以及最大局部强度与刚度能力。这些都构成对舱体影响分析的基本因素。

3.3 总装环境适应性分析

根据航天器总装集成的特点,对生产厂房的总装环境要求和操作要求很严。如厂房的空气洁净度为10万级,环境温度为20±5 ℃,相对湿度为30%~60%;设有防静电设施;由于航天器生产过程工艺复杂、技术状态要求严格,因此在总装生产过程中要严格控制多余物[4];在组装和拆卸垂直进舱工装时尽量不使用额外的工具,防止产生螺钉螺母等小物件,即使是便于快速操作的定位销和固定销等,也必须采用防脱落保险装置连接于工装上,最大限度地防止产生多余物的风险;活动部件采用无屑、无油的干膜润滑,严禁污染环境。

3.4 方案的安全性分析

众所周知,航天产品具有高风险、高投入的特点,安全工作是一切工作的重中之重。为确保垂直进舱工装不对大型密封舱带来潜在的危害,必须评价垂直进舱方案的安全性。垂直进舱工装的安全性分析要考虑进舱方案的安全性和舱内总装的安全性两个方面,前者强调进舱工装本身的应用安全性,后者则偏重于操作者的安全分析。在安全设计中使用加严条件,例如提高垂直进舱工装的强度刚度和抗冲击载荷能力(动载荷系数加倍、提高安全系数裕度等)。在垂直进舱工装使用前应进行静态和加载转动、起吊等操作试验,设置苛刻的工况条件,进一步验证其安全性。

4 结束语

垂直进舱工装借助于舱外总装平台和起重机械较好地实现了操作人员进舱进行总装操作。未来的载人航天发展,对密封舱内总装将提出更高的要求,随着垂直进舱工装功能的不断拓展,其应用也会更为广泛,将成为航天器总装过程中的典型平台,并为减少舱体吊装、翻转等高风险作业,甚至为优化总装工艺流程提供选择。

(References)

[1]士元.方兴未艾的航天母舰[J].中国航天, 2001(6): 20 Shi Yuan.Ascendant space carrier[J].China Aerospace,2001(6): 20

[2]朱毅麟.国际空间站建造十年经验初探[J].航天器工程, 2010, 19(1): 52

Zhu Yilin.Lessons learned from ten·year construction of international space station[J].Spacecraft Engineering.2010, 19(1): 52

[3]赵长喜, 李继霞.航天器整体壁板结构制造技术[J].航天制造技术, 2006(4): 44

Zhao Changxi, Li Jixia.Manufacturing technology of the overall wall structure of spacecraft[J].Aerospace Manufacturing Technology, 2006(4): 44

[4]熊涛.航天器总装多余物控制方法探讨[J].航天器环境工程, 2006, 23(5): 277

Xiong Tao.Discussion on remainder particle control method in spacecraft assembly[J].Spacecraft Environment Engineering, 2006, 23(5): 277