浅析高寒环境下水轮机蜗壳焊接质量控制

王 英,李永强,张春海

(1.中国水利水电第四工程局机电安装分局,青海 循化 811100;2.中国水利水电第十工程局机电安装分局,青海 循化 811100;3.黄河上游水电开发有限责任公司工程建设分公司,青海 西宁 810000)

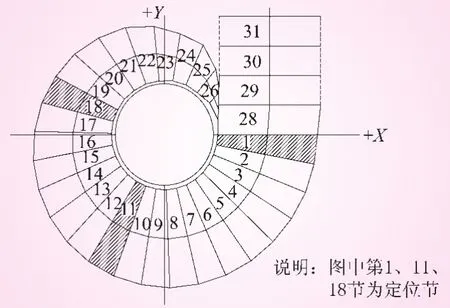

积石峡水电站安装3台套单机容量为340 MW的混流式水轮发电机组,水轮机安装高程1 777.2 m。蜗壳共分31个管节卷制,其中第26、27节在出厂前已与座环焊接成整体,进水管段(第28、29、30、31节)及其余各管节(第1节~第25节)需在工地装配、焊接而成。蜗壳进水口的内径为φ9 818 mm,管壁最大厚度为42 mm,最小厚度为20 mm;蜗壳进水口与机组压力钢管相连接。蜗壳布置见图1。

积石峡水电站1号机蜗壳在北方最寒冷的冬季(最低气温-11.8℃)且在露天环境中焊接,焊接环境十分恶劣。

1 蜗壳焊接工艺评定试验

图1 蜗壳管节布置示意

由于积石峡水电站1号机蜗壳焊接正值冬季的露天环境下焊接,且受风、雨、雪等气象因素的影响,焊接现场环境温度低、湿度大等诸多不利于保证蜗壳焊接质量的环境因素。在这种环境条件下,必须使蜗壳焊接的工艺及质量控制措施更加科学、严谨,且合理可行。正式焊接之前在工地进行了蜗壳焊接工艺评定试验。

(1)材质及焊接材料。①与蜗壳焊接相关的座环材质为Q345C钢板、蜗壳材质为B610CF钢板、压力钢管材质为WDB620钢板。②焊接材料为GB E6015-G。

(2)试板的选择。①座环材质Q345C与蜗壳蝶形边材料WDB620异种钢材与焊接熔敷材料GB E6015-G的焊接工艺参数及力学性能检验。②对压力钢管制作材料WDB620与蜗壳材料B610CF同种钢焊接及焊接材料GBE6015-G的焊接工艺参数及力学性能试验。

(3)焊接工艺评定的环境条件。为了使焊接工艺评定试验场所的环境条件与1号机蜗壳焊接的环境条件接近,提高试验参数的可靠性、适应性,将焊接工艺评定试验场所设在了积石峡水电站机电安装临建场地内。

(4)焊接工艺评定参与人员。根据蜗壳焊接质量和进度总体要求,拟参加积石峡水电站座环、蜗壳安装施工的焊接人员均参加了焊接工艺评定试验,一方面使焊工了解和掌握蜗壳与座环、蜗壳与压力钢管异种材质的焊接性、工艺性,包括母材性能、焊材牌号、焊接程序、坡口形式、焊接位置、焊缝类型等;另一方面,通过每个焊工焊接工艺评定试板的焊接质量,选定蜗壳正式焊接的焊接人员。

(5)试板的焊接位置。由于蜗壳环缝呈 “立面圆形”,蜗壳与座环蝶形边焊缝呈 “水平直线形”。针对复杂的焊缝位置形式,焊接工艺评定试验的试板分平焊、仰焊、立焊、横焊4种位置分别进行。

2 蜗壳焊接工艺及质量控制措施

2.1 蜗壳其他管节环缝的焊接工艺及措施

焊接前按照厂家规定的预热温度进行焊前预热。焊接方法为手工电弧焊,焊接设备为ZX-500直流焊机。焊条牌号:GBE6015-G(相当于ASME 9015-G)。

具体的焊接工艺规程如下:

(1)焊接材料的烘干、保温及使用。焊条在使用前先在300~350℃烘干箱内烘焙1.5~2 h,并在100~150℃的焊条保温箱内保存,随用随取。

(2)焊前温度。蜗壳焊接前采用履带式电加热器对焊接坡口两侧约100 mm的范围内预热,利用红外线测温仪从加热的背面进行预热温度的监测,预热温度控制在100℃左右。对于不便于履带式电加热器布置的预热区域,采用氧-乙炔火焰预热。

(3)焊接工艺参数见表1。焊条摆动宽度约3倍焊条直径,控制在1~15 mm之间。焊层厚2.5~4 mm。根据每节蜗壳的焊缝长度,每个焊工焊缝长度按1.5 m考虑,焊接时每条缝上的焊工同时开始,对称进行焊接。

表1 蜗壳焊接工艺参数

(4)减小焊接应力的措施。每焊完一层,及时用风铲锤击焊缝中间,以释放焊接应力,并采用MT及时进行探伤。

(5)防护保温措施。在施焊部位的上部搭设可移动式防护棚。在每条焊缝焊接期间采取不间断加热,即焊缝两面交替加热的方式,确保焊缝温度在施焊期间保持在一定的温度梯度内。

(6)蜗壳环缝的焊接顺序。总的焊接顺序为先焊管节间的环缝,凑合节纵缝、环缝,最后焊接蜗壳与过渡板焊缝;蜗壳环缝从蜗壳中心线处分为4部分,即上部环缝(上内、上外)和下部环缝(下内、下外)。其中,上部焊缝先焊接外部坡口(非过流面),下部环缝先焊接内部坡口(过流面)。焊至坡口的2/3厚度后在背部清根,蜗壳环缝两端约400 mm范围的焊缝最后焊接。环缝、凑合节纵缝及座环过渡板与蜗壳连接焊缝,根据其焊缝长度,采用多层多道、分段退焊法,对称均衡施焊。焊完一侧后,背缝清根,进行磁粉探伤(MT),合格之后完成另外一侧的焊接。

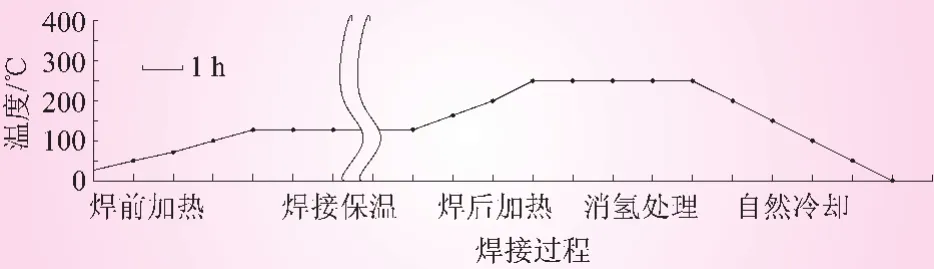

(7)消氢处理。在蜗壳每条焊缝焊接后,其温度不低于100℃前采用履带式电加热其对焊缝进行后热,后热温度250℃,保温4 h。

(8)蜗壳焊接预热、后热温度曲线如见图2。

图2 蜗壳焊接预热、后热温度曲线示意

2.2 蜗壳凑合节(第5、12、19节)的焊接

蜗壳第5、12、19凑合节的焊接分纵缝焊接和环缝焊接,先进行纵缝的焊接,再进行环缝的焊接。3节凑合节的最后1条环缝焊接必须错开进行,以避免两条环缝同时焊接过程中应力过大产生焊缝开裂。凑合节的环缝、凑合节纵缝及座环过渡板与蜗壳连接焊缝,根据其焊缝长度,采用多层多道、分段退焊法,对称均衡施焊。焊完一侧后,背缝清根,进行磁粉探伤(MT),合格之后完成另外一侧的焊接。

2.3 蜗壳纵缝的焊接

在蜗壳进水口段环缝未焊接之前,蜗壳其他环缝均焊接结束之后进行蜗壳与座环之间的纵缝焊接。蜗壳纵缝的焊缝由18~20名焊工对称进行焊接,焊接时蜗壳上、下纵缝各由9~10名焊工进行施焊,采用多层多道分段退步焊,每段长200~400 mm。多层多道焊时,每焊一层将焊道的熔渣、飞溅物仔细清理干净,检查合格后进行下一层的焊接,层间接头错开40 mm以上。焊满1/2~2/3坡口深度后在背面清根、打磨,焊完后再焊满背面坡口。

3 焊缝的检验

3.1 蜗壳焊缝的检验

蜗壳各管节焊接、消氢处理结束后打磨焊缝表面,在焊后48 h进行UT、MT、RT等探伤检查。

(1)采用RT探伤。各焊缝检查长度:环缝为10%,焊缝质量应达到Ⅲ级;纵缝和蝶形边焊缝为20%,焊缝质量应达到Ⅱ级的要求。蜗壳与座环过渡板的连接焊缝,凑合节纵缝和所有 “T”形焊缝做100%的RT探伤,经检测,3台机组蜗壳焊缝合格率都在99%以上。

(2)采用UT探伤。各焊缝检查长度:环缝、纵缝和蝶形边焊缝均为100%,环缝质量应达到Ⅱ级,纵缝和蝶形边焊缝的质量应达到Ⅰ级的要求。蜗壳与座环过渡板的连接焊缝,凑合节纵缝和所有“T”形焊缝做100%UT探伤。经检测,3台机组蜗壳焊缝合格率都在99.5%以上。

(3)蜗壳施工过程中所有临时搭板割除、补焊、打磨后进行MT探伤检查。

3.2 焊缝缺陷的处理和补焊

经焊接检验,在焊缝内部和表面发现有裂纹等焊接缺陷时,应及时进行处理。焊缝内部缺陷应用碳弧气刨或砂轮机将存在缺陷的焊缝及焊接区域的渗碳层清除,并用砂轮修磨成便于焊接的凹槽,焊前进行MT或PT探伤检查。焊接时按照正式的焊接工艺规程进行预热、焊接、消氢处理。返修后的焊缝,应用砂轮将焊补处磨平,用无损探伤复查。

4 蜗壳焊接质量控制措施

(1)蜗壳焊接过程中的监督检查:①检查焊工焊接电流、焊接速度等焊接工艺参数执行情况。②要求焊工严格按照焊接部位的施焊顺序和施焊方向进行施焊。③检查预热温度。在焊接过程中,应根据焊接部位的温度变化,随时测量检查预热温度,并做好预热记录。④检查焊条的使用情况。现场使用的焊条应装入保温筒,焊条在保温筒内的时间不宜超过4 h,超过后,应重新烘干,且重复烘干次数不宜超过2次。⑤检查焊道表面质量。在焊接过程中,应注意观察焊道成形过程和检查焊道表面质量,焊道宽度、焊道波纹及焊道在焊层的分布应处于理想状态;焊道表面不应有裂纹、气孔、夹渣等焊接缺陷。⑥在整个焊接过程中,严格管理焊接资料,使其真实全面地反映蜗壳焊接的质量状态,便于各方掌握焊接过程的细节。

(2)蜗壳焊后的监督检查:①焊缝外观及尺寸。焊接工作结束后,要及时清理熔渣和飞溅,按质量控制计划表中规定项目进行检验。②无损检测。蜗壳焊缝的探伤应在焊后48 h后进行,焊缝中缺陷返修后应按原探伤条件进行复探,复探时应向返修两端各延长至少50 mm作扩大探伤。

5 结论

积石峡水电站水轮机蜗壳在焊接前进行了焊接工艺评定,掌握了焊接各项指标参数;焊接过程中采用了合理的焊接方法、工艺,有效的消应措施,防护保温措施,严格的质量保证措施和过程控制,确保了蜗壳焊接质量;焊接后,采用了有效的消氢处理工艺、消应措施,焊接后经检测一次合格率达99%以上。从焊缝无损检测结果看,焊接工艺、焊接质量良好。积石峡水电站蜗壳焊接工艺的成功实施,为今后类似B610CF高强钢蜗壳在冬季低温、环境恶劣的条件下焊接积累了经验。

[1]俞尚知.焊接工艺人员手册[K].上海:上海科学技术出版社.1991.

[2]DLT5070—1997 水轮机金属蜗壳安装焊接工艺导则[S].

[3]GB8564—2003 水轮发电机组安装技术规范[S].