基于MEMS加速度计的瞬态振动信号采集系统

李剑,张波涛,薛丹丹,李闯泽

(中北大学电子测试技术国家重点实验室,山西 太原 030051)

0 引言

瞬态振动信号采集系统由现场采集系统和上位机组成。然而现场采集系统是实现高精度瞬态振动信号采集的关键。目前瞬态振动信号采集系统大多利用电动式振动传感器、信号调理电路、AD、MCU、存储器组成,这种传统的采集系统体积大、价格高、分辨率低,同时由于电动式传感器多为单轴、双轴,不能很好的提取组成振动信号的体波、面波的三维振动信息从而在估计振源,检测材料内部裂缝方面造成了极大地误差。针对这种问题,本文提出了一种基于MEMS三轴数字加速度计的瞬态振动信号采集系统。

1 系统设计方案

利用MEMS三轴数字加速度计进行瞬态振动信号采集,不仅能够采集振动信号的三维信息,提高估计振源,检测材料内部裂缝的精度,同时由于数字加速度传感器是一种将模拟三轴加速度计、信号调理、A/D、数字滤波、SPI接口IC集成的芯片级振动传感器,因此极大地减小了系统的体积[2]。

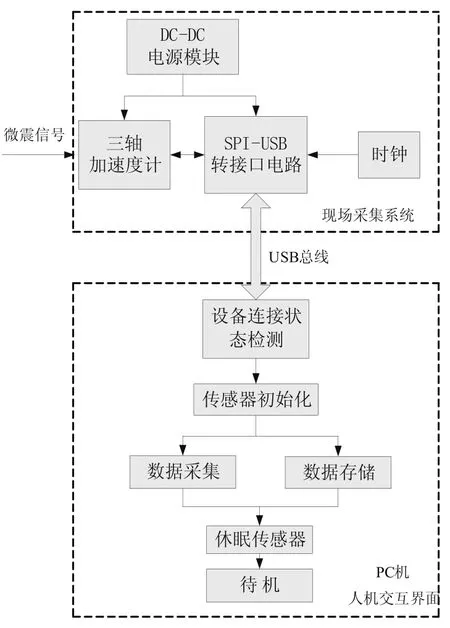

本系统针对MEMS三轴数字加速度计设计了现场采集硬件电路,开发了上位机软件控制平台。系统总体设计框图如图1所示,现场采集系统的电路设计中,以ADI公司的三轴数字加速度计ADXL345作为前端拾振传感器,采用USBIO公司USB2SPI解决ADXL345的SPI接口与PC USB接口通信的问题,12M的晶振为USB2SPI提供外部时钟信号。上位机软件设计中,利用VC++6.0开发前后台软件,完成加速度计的休眠、唤醒,三轴数据的采集、存储,硬件系统与上位机连接状态的检测等功能。根据瞬态振动测试的要求,提出了如下的设计指标:

1)硬件系统尺寸:3cm×3cm;

2)采集系统分辨率0.004g;

3) 系统采样率 :50、100、200、400、800、1600、3200(Hz)可选;

4) 频率响应范围 :0-1600Hz( 可设置);

5)量程 :2、4、8、16(g)可选。

图1 系统设计框图

2 现场采集系统

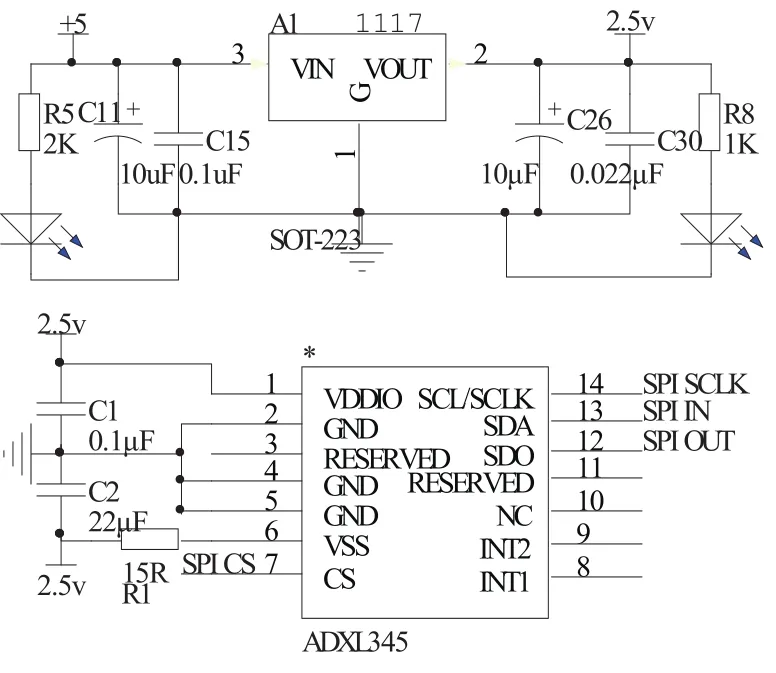

2.1 MEMS三轴数字加速度计

本系统的核心部件—3轴数字加速计,采用ADI公司的ADXL345。其工作过程的建立主要通过对12个独立内部寄存器的设置来完成,下面详细介绍几个主要寄存器状态的设置,即: 采样速率寄存器BW_RATE,缓存模式寄存器FIFO_CTL、供电模式寄存器POWER_CTL及SPI接口模式和量程设置寄存器DATA_FORMAL。在此设计中,针对150Hz以下低频微振动信号采集,设置采样率为1600Hz,设置BW_RATE寄存器为0CH。设置内部缓存为FIFO模式,解决上位机读取速度与加速度计采样速度不匹配的问题,FIFO_CTL寄存器设为5FH。DATA_FORMA寄存器是传感器设置中最重要的寄存器,它包含着量程、SPI接口模式、数据输出格式和灵敏度的设置[3]。微振动信号一般不大于2g, SPI接口设置成4线制与USB-SPI接口匹配,灵敏度设置为最小4mg/LSB, 数据输出格式默认为带符号扩展位4位16进制,DATA_FORMA寄存器设置为08H[4]。POWER_CTL寄存器用来设定供电模式,在正常采集过程中,设置为测量模式07H,结束后转换到自动休眠模式10H。

图2 MEMS三轴数字加速度计电路连接图

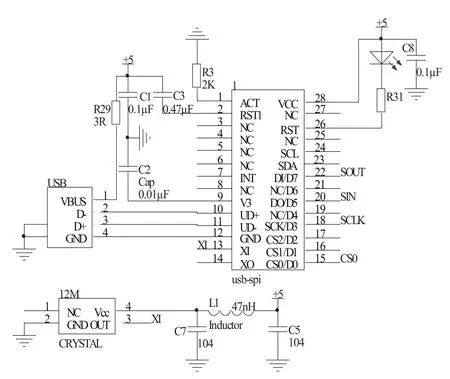

2.2 SPI-USB接口电路

为了解决ADXL345 的SPI接口与上位机的USB接口不匹配的问题,选用USBIO公司的USB转SPI的芯片USB2SPI[5]。

图3是USB2SPI电路设计图,采用型电路为USB2SPI芯片提供稳定的12MHz时钟信号。在设计印刷线路板PCB时,为了减少外界的信号干扰,D+和D-信号线需要进行包地处理,XI和XO引脚信号线处于高频区,为了减少高频干扰,在此引脚周边电路设置环地线。

图3 USB-SPI外围电路

3 上位机软件设计

本系统利用VC++6.0开发了ADXL345现场采集系统的软件控制平台。

3.1 瞬态振动动信号采集界面

图4为瞬态振动信号采集系统的软件显示界面。该界面分为传感器配置、采集控制、总线控制、状态显示4部分[6]。传感器配置部分主要用来设置传感器参数包括量程、采样率、采样时间、缓存模式等;采集控制部分主要用来控制系统运行过程,包括传感器状态设置、片选设置、设备连接、关闭以及信号采集;总线控制部分主要用来设置SPI时钟速度、读写指令长度;状态显示是指用户通过人机交互界面,对硬件系统发送指令之后,硬件系统返回的状态。

图4 瞬态振动动信号采集界面

3.2 软件流程

系统的上位机软件流程如图5所示,包括:设备连接状态检测,传感器初始化配置,数据采集存储、设备关闭。

图5 数据采集软件设计流程图

4 实验测试与结果分析

为了验证方案的可行性,在实验室环境下进行了实测,现场采集系统采用胶合螺栓安装方法,固定在实验室的光滑地面上,z轴朝上,采样时间设为2s、采样率为1600Hz、带宽设为150Hz、传感器量程为g,灵敏度为4mg/LSB。

4.1 近满量程瞬态冲击测试

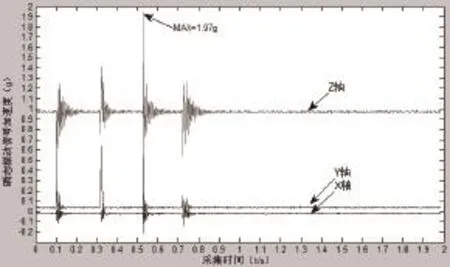

利用铁锤连续用力敲击地面4次,判断系统在近满量程时工作状况,如图6所示[7]。

图6 近满量程瞬态冲击测试图

由图6可得,在振动强度接近量程最大值2g时,MEMS现场采集系统能够稳定的进行信号采集。受地球引力的影响,垂直方向始终承受1g的重力加速度,因此z轴振动基线接近1g,同时由于安装的原因,不能保证z轴绝对垂直与水平面,导致 x、y轴的基线不等于0g。

4.2 分辨率阈值测试

利用铁锤连续轻轻敲击地面4次,确定MEMS采集系统的真实分辨率,如图7所示[8]。

图7 分辨率阈值测试

由图7可得,在瞬态振动采集过程中,MEMS采集系统y轴振动信号最小为0.004g,说明的系统的分辨率可达0.004g。

由以上两个实验可知,现场采集系统可以检测到的瞬态振动信号,这已经完全满足利用瞬态振动法进行无损检测时,对系统的分辨率要求。

5 结论

本文设计并实现了基于MEMS技术的瞬态振动信号采集系统。在深入研究MEMS数字加速度计配置原理与USP2SPI提供的应用层接口基础上,设计了以MEMS三轴加速度计为核心的硬件结构、应用软件和驱动程序,对现场采集系统进行了瞬态冲击、分辨率阈值探测实验。结果表明,本文设计的瞬态振动信号采集系统能够对三维瞬态振动信号进行有效检测。该系统在无损检测、故障诊断领域具有极高的应用价值。

[1]王诗彬,朱忠奎,王安柱.基于瞬态冲击响应参数辨识的轴承故障特征检测[J].振动工程学报,2010,8(23):445-449.

[2]蒋海涛,郭战营.基于MEMS加速度传感器的飞行器倾角测量系统设计[J].计算机测量与控制,2010,18(1):107-109.

[3]袁西,陈栋,田湘,吕晶.三轴数字加速度计ADXL345及其在捷联惯导中的应用[J].电子设计工程,2010,18(3):134-140.

[4]王建东,刘云辉,樊玮虹,范才智.MEMS传感器的惯性测量模块的设计与初始校准[J].传感器与微系统,2006,25(10):82-85.

[5]王宝珠,杨永,林永峰,常秀颖.基于USB接口的数据采集系统设计[J].电子技术应用,2010(1):67-70.

[6]吴猛,程良伦.一种无线传感器网络节点及其实现方法[J].仪表技术与传感器, 2008,(12):14-16.

[7]顾轶东,林维正.冲击回波法在混凝土无损检测中的应用[J].无损检测,2004(9):468-471.

[8]罗先中,王正成.冲击回波法检测混凝土结构[J].铁道建筑,2007(7):106-108.