粉煤灰/硅灰对新拌复合浆体多级絮凝结构的影响*

张力冉,郝兵,刘治华,石晶,王栋民

(中国矿业大学(北京),北京 100083)

在现代混凝土配制中,矿物掺合料是除水泥、水、集料和超塑化剂另一必不可少的重要组分,其火山灰效应、微集料效应、填充效应使其不仅可以代替部分水泥,节约成本,还可以大大改善混凝土的工作性,提高混凝土强度和稳定性,改善混凝土界面区结构,提高混凝土耐久性方面也起到重要作用[1]。如使胶凝材料颗粒形成良好的级配,从而紧密地充填,有效降低水泥浆体的孔隙率,改善孔结构,势必对混凝土的性能起到改善作用[2]。鉴于矿物掺合料的众多优越性,它与超塑化剂尤其是现在普遍广泛使用的聚羧酸超塑化剂仍存在相容性问题。本文采用新拌浆体絮凝结构模型与流变学对复合浆体进行分析研究,为解决其相容性问题提出相应的理论依据。

1 原材料及实验方法

1.1 原材料

水泥:本文选用水泥为冀东P·O42.5普通硅酸盐水泥,其主要化学组成见表1,物理力学性能指标见表2。

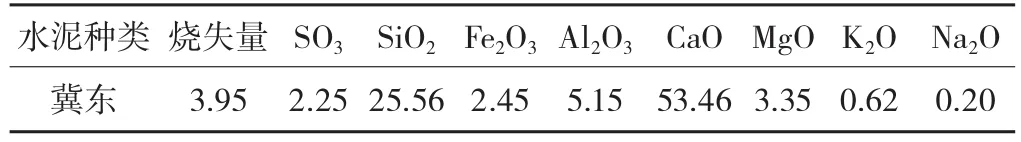

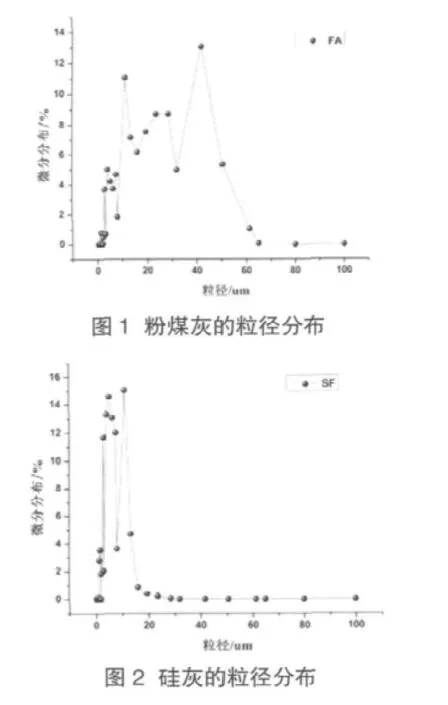

矿物掺合料:研究采用的粉煤灰(FA)是由河北三河粉煤灰厂提供,其烧失量为3.5%,筛余量为0.78%;硅灰(SF)是由挪威埃肯公司提供,其比表面积约为2003m2/kg。其粒径分布图如图1、图2所示。

表1 水泥的化学成分(%)

表2 水泥的物理力学性能

超塑化剂:本课题所选用的聚羧酸醚类超塑化剂PC由实验室自制,其制备方法如下:在配有水浴锅、温度计,搅拌器,蠕动泵和回流冷凝管的四口烧瓶中,加入一定量的大单体和去离子水,在搅拌的情况下加热至一定温度,待温度稳定后,分别加入一定浓度的单体溶液和引发剂溶液,反应结束后,冷却至40℃以下,用30%的NaOH溶液中和至pH=6~8,然后将所得的粘稠液体稀释至40%,备用。

1.2 试验方法

应用回转粘度计测定不同转速下复合浆体的流变特性。水灰比为0.3,采用净浆搅拌机快速搅拌3min。试样采用B系统进行测试。试验温度25℃。

1.3 主要实验仪器

NXS-11A型旋转粘度计。

2 结果及讨论

2.1 构建新拌水泥浆体的多级絮凝结构

通过查阅大量文献资料,在原有的水泥浆体絮凝结构的基础上(如图3所示),根据大量的水泥净浆流动度、混凝土减水率实验研究,提出并构建多级絮凝结构模型及其解絮机理:与传统认识不同,多级絮凝结构模型认为,水泥加水拌合后形成的絮凝结构不是单级而是多级的絮凝结构。水泥加水拌合后,水泥颗粒及水泥水化颗粒具有较大表面能,微细的水泥颗粒由于正负电荷的静电引力、热运动及范德华力等作用,水泥颗粒会自发凝聚成絮凝结构,由于水泥颗粒表面的矿物组成各不相同,形成絮凝结构的颗粒间的作用力不同,由此新拌水泥浆体多级絮凝结构模型认为,形成的絮凝结构的级次是不同的。不同类型的减水剂的加入可以对应破坏不同级次的絮凝结构,从而释放其中的包裹水,增加相应混凝土的流动性或表现出相应的减水率。

经过长期的实践实验经验和理论的认证,结合流变学的理论观点,提出水泥中存在多级絮凝结构如图4所示。各类减水剂减水率的差异是打破的絮凝结构级别不同造成的。木钙减水剂能破坏第Ⅰ层次的絮凝结构,萘系减水剂可以破坏第Ⅰ、Ⅱ层次的絮凝结构,PC减水剂可以破坏第Ⅰ、Ⅱ、Ⅲ层次的絮凝结构,可能还存在更细的絮凝结构,还有待研究。

影响多级絮凝结构的因素很多,如温度、压强、水泥颗粒表面矿物组成、水泥颗粒细度、水灰比,还有超塑化剂的类型以及矿物掺合料等,本文重点研究矿物掺合料中粉煤灰和硅灰对多级絮凝结构的影响,为超塑化剂与矿物掺合料水泥的相容性问题提出相应的理论依据。

2.2 掺加粉煤灰、硅灰对新拌复合浆体絮凝结构的影响

普通硅酸盐水泥中掺加粉煤灰、硅灰,在水灰比为0.3时,测定其新拌复合胶凝材料浆体的流变性,以定性分析其对新拌复合胶凝材料浆体多级絮凝结构的影响。

2.2.1 不同掺量粉煤灰、硅灰对复合胶凝体系净浆流动度及经时损失的影响

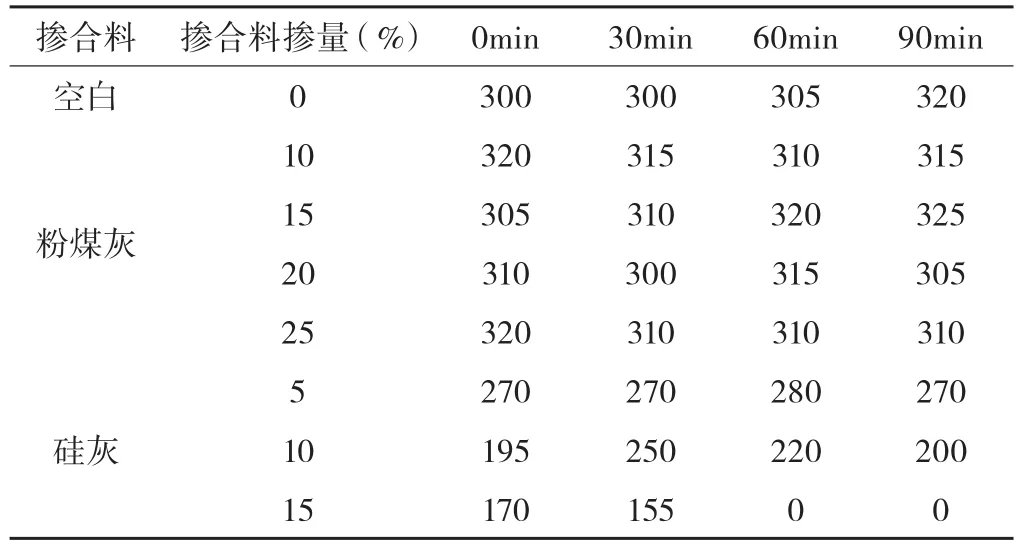

在掺加0.2%(固掺)PC超塑化剂条件下,分别加入不同掺量粉煤灰、硅灰的普通硅酸盐水泥净浆流动度及经时损失实验数据如表3,其中空白样为只掺加PC超塑化剂,不掺加矿物掺合料。

表3 掺入不同掺量矿物掺合料时水泥净浆流动度(mm)

从表3中可以看出,粉煤灰随着掺量的增加对复合胶凝材料体系的流变性有一定的改善,粉煤灰在掺量为10%时,表现出最好的流动性;而硅灰的掺入则对复合胶凝材料体系的流变性不利,随着其掺量的增加,流变性变差。从微观角度看,粉煤灰颗粒主要是由圆球状玻璃微珠组成,且表面光滑,由于此物理结构特性,迅速插充到水泥絮凝结构间,有利于复合浆体颗粒间的相对滑动,在水泥颗粒间起到一种“滚珠”的作用,在一定程度上打破了浆体内的多级絮凝结构,释放其中的包裹水,并且粉煤灰颗粒填充在复合浆体孔隙中,使原本填充在孔隙中的游离水和颗粒表面的吸附水置换出来,从而增加复合浆体的流动性;而由于硅灰颗粒比表面积大,硅灰的掺入虽然减少了填充水量,但同时也需要增加表层水的用量,因此在掺量过多的情况下,致使浆体密度变大,使絮凝结构更加密实且使超塑化剂的分散作用减弱,表现为复合浆体的流动性下降。故从其对水泥浆体流变性影响来看,硅灰的最佳掺量是5%。

2.2.2 不同掺量粉煤灰、硅灰对复合胶凝体系浆体剪切应力和表观粘度的影响

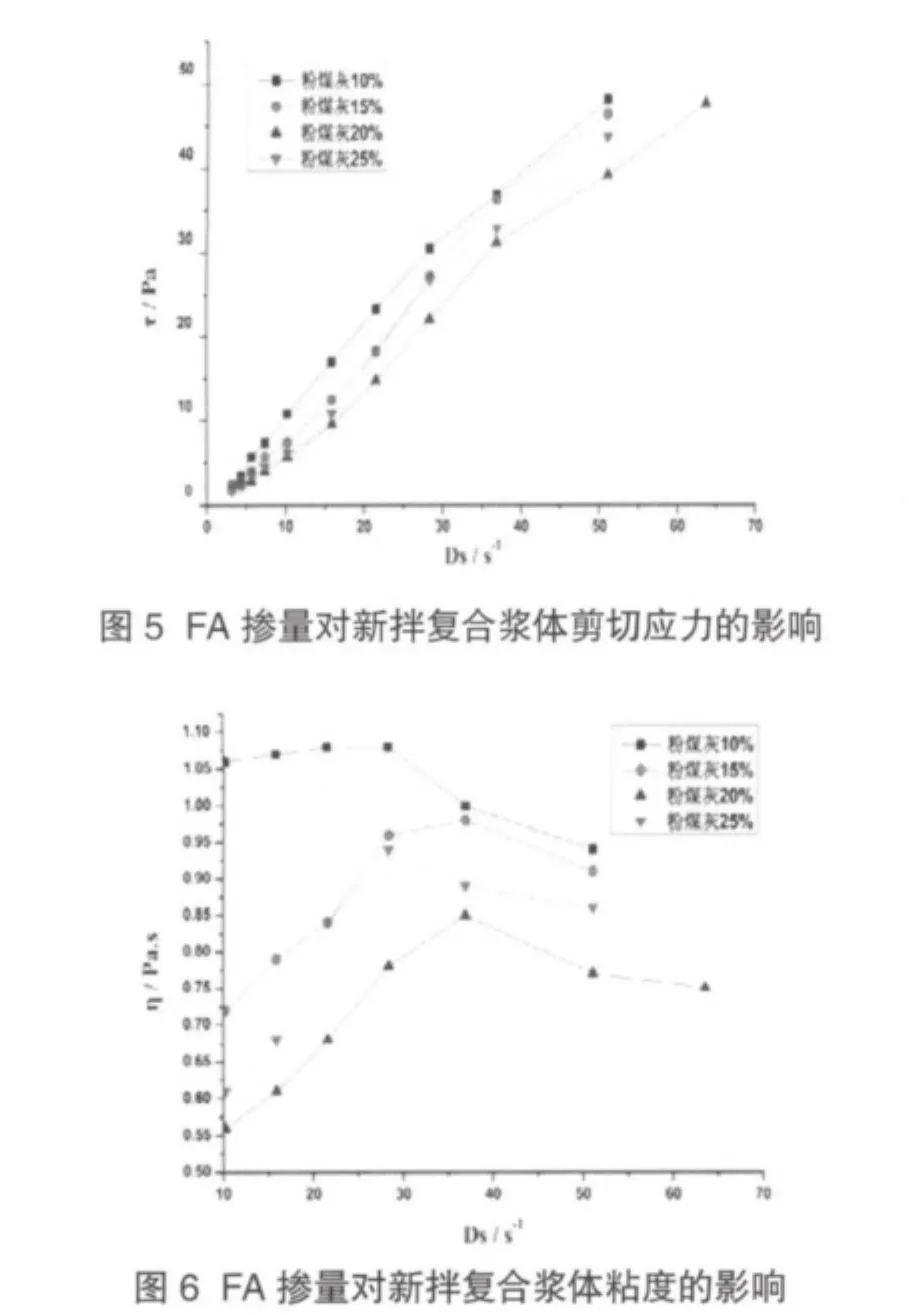

不同掺量的粉煤灰、硅灰对新拌复合胶凝体系浆体剪切应力和表观粘度的影响见图5~图8。

从图5可以看出,掺入不同掺量粉煤灰的复合胶凝体系浆体的剪切应力都随剪切速率的增加而迅速增加,在同一剪切速率下,其掺量为10%时的剪切应力最小,表观粘度最大,如图6所示。由于粉煤灰呈圆球状玻璃微珠,其插充到水泥絮凝结构间并置换游离水和吸附水,并加之PC超塑化剂可以打开多级絮凝结构,使复合浆体的流动性增加;但由于在复合胶凝材料体系中,聚羧酸系超塑化剂可能首先吸附在矿物掺合料上,而后吸附在水泥颗粒表面上,随掺合料掺量的增加,需更多的超塑化剂分子覆盖在颗粒表面,用于分散多级絮凝结构的有效成分减少,所以粉煤灰掺量的增加,浆体中仍存在大量的多级絮凝结构,复合浆体的流动性差,该现象称为“减水剂消除效应”,表现为,在相同的剪切速率下,粉煤灰掺量越大,剪切应力越大。其掺量为10%时,复合胶凝材料与PC超塑化剂表现出较好的相容性。

如图7和8所示,在同一剪切速率下,随着硅灰掺量的增加,剪切应力逐渐增加,表观粘度增加,这是由于硅灰的微集料填充效应和减水剂消除效应所致。硅灰的微集料填充效应是复合浆体的密度增大,且硅灰的火山灰活性较强,迅速与浆体中的水反应,形成较多的絮凝结构,水化产物间的缔合作用,使絮凝结构间牢固的结合,在外力作用下不易破坏,且表观粘度增大。从图8可以看出,硅灰掺量为15%时的粘度较大,随着剪切速率的增大,掺量为10%和15%的表观粘度迅速减小,最后粘度值趋于平稳,而掺量为5%时,其表观粘度随着剪切速率的增大变化很小,且其表观粘度值也较小,说明在该掺量下,复合浆体的流动性较好,复合胶凝材料与PC超塑化剂表现出较好的相容性。

2.2.3 不同掺量粉煤灰、硅灰对复合胶凝体系浆体触变性的影响

新拌水泥浆体是一种具有触变性的流体。触变是指体系在外力作用下,流动性暂时增加,外力消除后,可缓慢可逆复原的性能。这与水泥浆体的内部结构有一定的联系。在评价某一悬浮液的(反)触变性质时,可以用触变曲线所围的面积(回滞圈面积)表示,面积越大(反)触变性越强。新拌水泥浆体的触变性可反映浆体的内部结构的变化。

从图9可以看出,粉煤灰掺量为10%时的回滞圈面积最小,说明粉煤灰在该掺量下复合浆体中的絮凝结构最少,由于掺和料的加入稀释了整个体系中水泥水化产物的体积比例,细小颗粒分散了水化产物凝胶,减缓了凝胶体系的凝聚速度,并对水泥水化形成的絮凝结构有解絮作用,从而有利于改善浆体的流变性,粉煤灰在一定掺量范围内起到稀释解絮的作用。随掺量的增加,回滞圈面积逐渐变大,这是由于粉煤灰的减水剂消除效应,用于分散多级絮凝结构的PC有效成分减少,浆体内仍存在较多絮凝结构。

从图10可以看出,硅灰掺量为5%时,回滞圈面积最小,说明在该掺量下复合浆体中的絮凝结构最少,随掺量的增加,其微集料填充效应、减水剂消除效应更为突出,回滞圈面积变大且整体向右移动,说明PC用于分散多级絮凝结构的有效成分减少,浆体内还存在较多的絮凝结构,表观粘度增大,流动性变差。与流动度实验,剪切应力、表观粘度所得的结论相同,粉煤灰掺量为10%时,复合胶凝材料与PC超塑化剂表现出较好的相容性;同样,硅灰在掺量为5%时,相容性较好。

3 结论

(1)粉煤灰随着掺量的增加对复合胶凝材料体系的流变性有一定的改善,圆球状粉煤灰颗粒插充到水泥絮凝结构间,在颗粒间起到一种“滚珠”的作用,在一定程度上打破了浆体内的多级絮凝结构;其颗粒填充在复合浆体孔隙中,置换出填充在孔隙中的游离水和颗粒表面的吸附水,从而增加复合浆体的流动性,粉煤灰在掺量为10%时,表现出最好的流动性;而硅灰的掺入则对复合胶凝材料体系的流变性不利,其较大的比表面积,致使浆体密度变大,使絮凝结构更加密实且使超塑化剂的分散作用减弱,表现为复合浆体的流动性下降。

(2)掺入不同掺量粉煤灰的复合胶凝体系浆体的剪切应力都随剪切速率的增加而迅速增加,在同一剪切速率下,其掺量为10%时的剪切应力最小,表观粘度最大,由于其存在“滚珠”效应,解絮凝效应,减水剂消除效应,并且前两种效应占主导。在同一剪切速率下,随着硅灰掺量的增加,剪切应力逐渐增加,表观粘度增加,这是由于硅灰的微集料填充效应和减水剂消除效应所致;硅灰的火山灰活性较强,浆体中的水反应,形成较多的絮凝结构,水化产物间的缔合作用,使絮凝结构间牢固的结合,在外力作用下不易破坏,随掺量的增加,表观粘度增大。

(3)粉煤灰掺量为10%时的回滞圈面积最小,说明粉煤灰在该掺量下复合浆体中的絮凝结构最少,该掺量下,解絮凝效应占优势;硅灰掺量为5%时的回滞圈面积最小,说明在该掺量下复合浆体中的絮凝结构最少,随掺量的增加,使微集料填充效应、减水剂消除效应更为突出回滞圈面积变大且整体向右移动,浆体流动性变差。所以粉煤灰掺量为10%时,复合胶凝材料与PC超塑化剂表现出较好的相容性;同样,硅灰在掺量为5%时,相容性较好。

[1]张秀芝,孙伟,戎志丹.活性矿物掺合料对超高性能水泥基材料的影响. 深圳大学学报理工版2008,25(4):338

[2]巴恒静,杨英姿,赵霄龙.掺合料复合化对高强混凝土强度及显微结构的影响[J].混凝土,2000(9):7-10.