基于ANSYS的含小圆孔有限宽度薄板的疲劳分析

赵友贵

(中国石油长城钻探工程公司钻井二公司,辽宁 盘锦 121207)

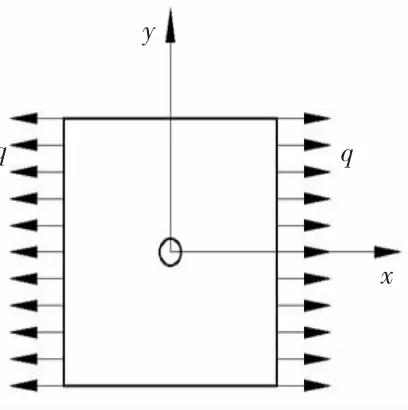

本文所分析的模型,为如图1所示的一承受双向拉伸的有限宽度薄板[1],其尺寸为20 mm×20 mm,小孔的半径为R 1mm,均布载荷q=1000 Pa,薄板厚度为0.1 mm。材料的特性曲线如图2所示。属性为:材料属性为弹性模量E=2×1011Pa,泊松比为0.3。针对上述问题,对其应力、疲劳寿命进行分析。

结构失效的主要形式,有磨损、断裂、腐蚀、变形、疲劳破坏等,而疲劳破坏是其中很重要的一种。结构破坏经常发生在有缺口的应力集中的地方,故对如图1所示的有小孔的结构进行疲劳分析研究,具有重要的工程意义[2]。

图1 受力模型

图2 材料的循环次数与应力强度曲线

1 应力计算与分析

图1所示模型结构较为简单,故选取整体模型进行有限元分析。单元类型选择“Quad 8node 82”,采用智能划分网格2级水平划分单元,施加边界条件如图3所示,应力分析结果如图4所示。

可以看出,圆孔处发生了应力集中,应力由平均的1000 Pa急剧增加到2992 Pa,最大应力分布在圆孔的上下两侧。有限元计算结果与弹塑性力学理论计算结果基本一致,说明该模型应力计算基本正确,为疲劳寿命计算奠定了基础。

图3 整体模型添加约束与加载图

图4 模型应力图

3 疲劳寿命分析

3.1 疲劳寿命分析方法

疲劳寿命是指结构或机械直至破坏所作用的循环载荷的次数或时间[3]。常用的疲劳分析方法,有局部应力应变法、名义应力法、应力场强度法等[4]。本文借助ANSYS疲劳分析模块,采用局部应力应变法进行分析。通过弹塑性有限元法或其他方法,计算危险部位的局部应力应变谱,对照材料的疲劳性能数据曲线,应用疲劳累积损伤理论,估算模型危险部位的疲劳寿命。

3.2 ANSYS疲劳分析过程

ANSYS的疲劳分析,主要在于运用通用后处理进行设置分析。其主要步骤如下:

(1)应力分析计算后运用通用后处理器POST1确定危险部位的节点位置。本文第一节已经分析了模型的应力状态,小孔的上下边界处,即6和8两节点出应力最大,是本模型的最容易破坏的部位,分析了这两个节点处的疲劳寿命,就可以知道整个模型的寿命。

(2)疲劳设置。本模型具体操作如下:

一是输入S-N曲线,二是由坐标值得到节点号,在参数设置中输入 n_num=node(10,11,0),回车得到该坐标值的节点号“6”,并指定该节点为该模型的危险部位,从数据库中提取该节点的应力值;

(3)存储事件和关心位置的应力,并指定事件的重复次数和比例系数。本例经过试算,确定该事件的重复次数为100次;

(4)疲劳寿命估算。根据Miner疲劳累积损伤理论,由累积损伤值等于实际循环数与许用循环数的比值,求出危险部位的疲劳寿命。

3.3 疲劳寿命结果分析

经过计算得到ANSYS疲劳分析结果如图5所示。在给定的载荷条件下,载荷的应力幅为3006.7 Pa。由分析可知,该模型的累积损伤值为1。由于累积损伤值等于实际循环数与许用循环数的比值,而所设定的实际循环数为100次,所以可知该模型的寿命为100次。

图5 疲劳计算结果输出

4 结束语

实际工程中有很多常见的带小孔的有限宽度薄板的模型,对其进行疲劳分析研究,具有重要的工程意义。本文借助有限元分析软件ANSYS的疲劳分析模块,采用局部应力应变法,对所研究模型的疲劳寿命进行了估算,为含有小孔应力集中的结构疲劳安全设计提供了科学依据。

[1]马秀花,徐小兵.含小圆孔的有限宽度薄板不同有限元模型结果对比分析[J].机械工程师,2011,(2):101-102.

[2]赵光菊,钟蜀晖.基于ANSYS的TA6V钛合金SENT试样疲劳分析[J].广西大学学报,(自然科学版),2009,34(3):419-423.

[3]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2004.

[4]韩 杨.两种常用疲劳寿命估算方法的可靠性对比[J].山西建筑,2008,34(31):90-91.