PCB制前DFM概述

郑友文

汕头超声印制板公司

1 概述

众所周知,PCB布图设计直接关系到PCB生产的可制造性,业界PCB布图设计的EDA工具大致有Protel、PCAD、Mentor graphics、PowerPCB和Allegro,输出数据格式有Gerber、Pentax、ODB++、DPF、Image、Orbotech,Gerber格式为最流行的数据格式,大多数PCB制造商都采用这种格式,以Gerber为例,数据经Genesis系统处理后形成可用于生产制造的图形菲林。原始CAD设计数据经CAM导入、转换、MI制前优化处理、生产菲林绘制、加工流程及控制参数设置,属PCB生产链的前沿工序。如何更合理、更有效地进行制前DFM(可制造性设计)不仅关系到产品加工成本、产品品质、生产效率,而且直接影响到客户与供应商合作的信心,是决定PCB制造商能否在激烈的行业竞争中立于不败之地的重要一环。换言之,CAD设计者在PCB 布线设计前需要深入了解PCB生产过程中的加工要素及难点,努力避免设计上的不合理造成加工质量、成本及生产效率上的双重浪费。 以下分别从CAM、MI、PANEL三部分加以解析、概述,系统阐明PCB制前DFM的必要性及重要性。

2 作业流程

Pre-production DFM作业流程如图1所示。

3 CAM

CAM对客户数据处理的目的是将客户数据转换成GENESIS2000系统内部多层次视图,对图形优化处理并作MRC检查,同时将客户提供的各类信息加以可视化处理,达到将客户信息准确无误的向下传递的目的,最终形成原始内部客户资料。

Gerber数据一般有两种:RS274X和RS274D,RS274X是RS274D 的扩展,文件已包含D码;CAM 软件可自动录入RS274X数据,录入过程无需人工参与,处理速度速、效率高,但有一些指令定义不严谨,如 G36 & G37 指令所形成的自交叉多边形填充,经CAM软件还原为图形后可能与原始图形有所差异。而RS274D数据必须同时提供D码表,录入D码过程人工参与程度大,烦琐、耗时。另一种重要的数据格式ODB++(Open Data Base),由Valor公司推出,其思想最适应当今设计制造一体化的要求,可将DFM 规则真正嵌入设计过程,集设计、制造、组装所需要的数据于一体,是一种能真实描述印制板的智能级ASCⅡ格式数据库,很可能是未来发展的趋势。

CAM作业内容主要包括:INPUT(将客户数据导入GENESIS系统),Netlist Analyzer(将导入GENESIS系统形成的网络与客户提供的网络文件进行对比,以确保数据导入的正确性及完整性),CLEANUP(将客户原始点、线数据定义的形状转换为面属性的图形,并定义图形属性,孔与盘中心对位校准,形成可用于GENESIS系统内部可编辑的图形数据),MRC CHECK,OUTPUT。

CAM制作所运用到的工具有:GENESIS2000系统、CAM350及AutoCAD。

4 MI

4.1 概述

MI英文全称为Manufacture Instruction,指生产某一产品的生产流程指示。MI工程师以符合客户要求为基准,结合工厂实际生产能力,选择最佳的工艺路线、加工手段及尽可能的以最低的成本制造出最好的产品为原则进行MI设计。如果说CAM的作用是将客户数据完整的转换为GENESIS2000系统内部数据,则MI将对这些数据进行DFM分析及优化,主要包含:阻焊分析、字符分析、孔分析、线路分析、外形分析、叠层及阻抗设计、拼板设计及其他方面设计。以下分别从上述各方面进行讨论,阐述设计过程中经常遇到的客户设计及实际生产上碰到的问题。

4.2 阻焊分析

业界阻焊剂一般采用液态感光阻焊剂,常规加工方式有丝印和喷涂两种,颜色则有绿、蓝、黑、红色等阻焊剂,由于绿色为普遍采用的阻焊颜色,故阻焊生产上很多时候称为 “绿油”,其加工原理为阻焊层未开窗区域曝光时发生光聚合反应,而开窗区域未发生光聚合反应而被显影液溶解掉形成阻焊图形(图2)

图2 曝光原理示意图

阻焊分析项目主要包含过孔阻焊分析、PTH孔阻焊分析、线路阻焊分析、SMT阻焊条分析、阻焊字符分析、特殊区域阻焊分析(如:金手指区域阻焊分析)及二次装配盖可剥离蓝油区域阻焊分析。

4.2.1 过孔阻焊分析

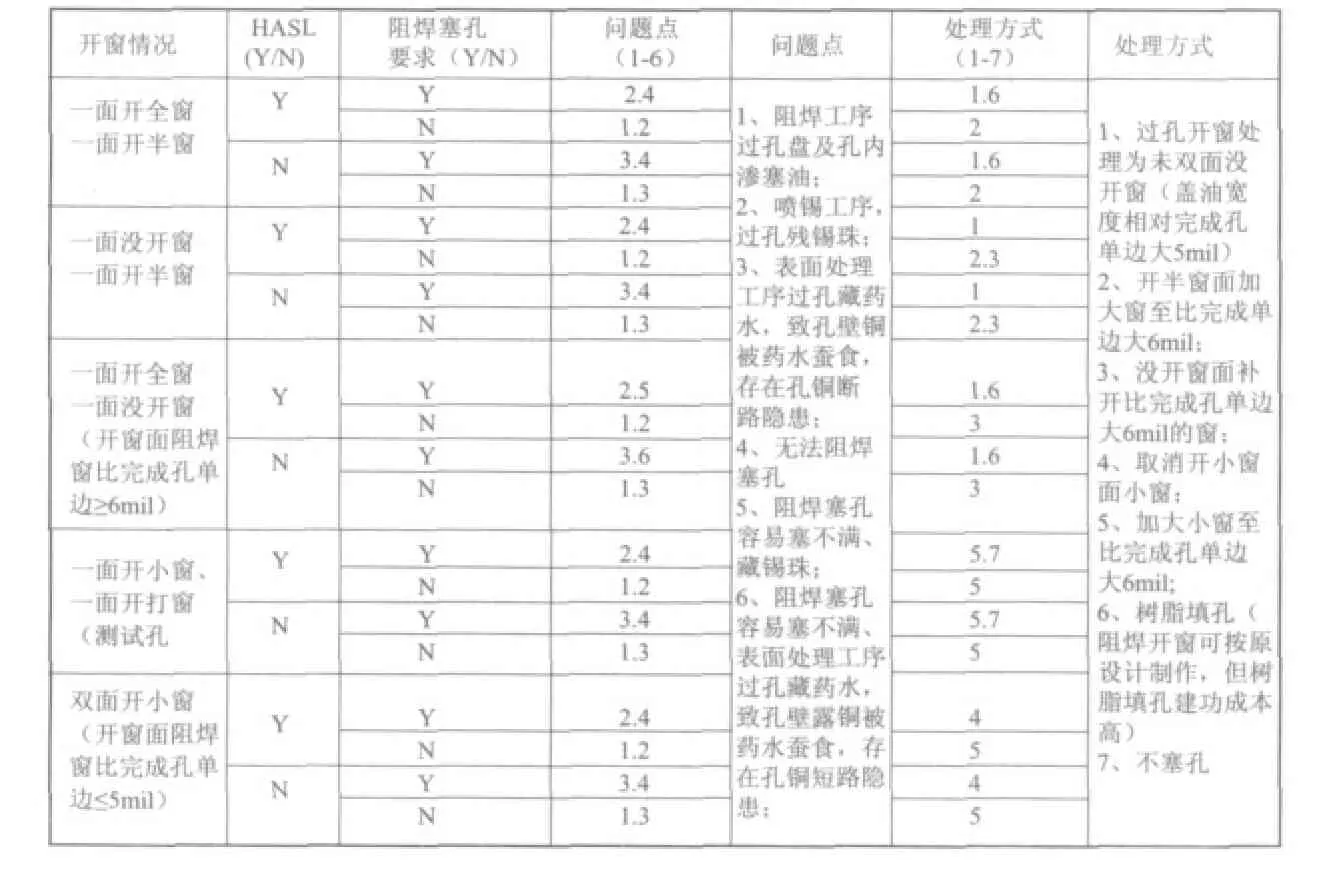

客户原始设计过孔阻焊开窗情况分为:开半窗、单面开窗、开小窗;表格1列出各种过孔开窗情况的处理方式及问题点。

表1 过孔阻焊分析

4.2.2 PTH孔阻焊分析

PTH孔(这里指除Via孔外镀通孔)阻焊设计一般为开窗,这些孔部分为元件孔(将元件接线端固定于印制板并实现电气连接),需分析此类孔阻焊设计以避免CAD设计错漏,为客户设计把关。

4.2.3 线路阻焊分析(是否露线、铜)

线路表面涂覆阻焊剂,以防止导体等不应有的沾锡,防止导体间因潮气或化学品引起的电气短路;防止印制板后道工序生产和电装中不良持取所造成的断路;以及抵抗各种恶劣环境对印制板的侵蚀,从而保证印制板能发挥其应有的功能。在线路阻焊分析时,特别对于阻焊设计开窗露线、铜等要提出确认,以确认是客户特殊设计还是设计上的遗漏。

4.2.4 SMT阻焊条分析

客户原始SMT阻焊设计通常分为两种,整排开窗、独只开窗。整排开窗的SMT阻焊设计当然对PCB生产最有利,但由于SMT器件封装的要求,SMT间往往要求保留阻焊条以避免焊接连焊问题。影响SMT间阻焊条加工的因素有:阻焊剂厚度要求、阻焊颜色要求、外层铜厚要求及SMT间距及尺寸。

阻焊剂厚度要求越厚,阻焊条宽度需越宽,由于后续表面处理工艺的药水、药液对阻焊桥有攻击、侵蚀的作用,小阻焊桥容易受冲击而存在剥离脱落的风险;

阻焊颜色:不同颜色的阻焊油墨具有不同的性能,其加工参数及特性都有所不一致,特别是结合力,故阻焊剂颜色对SMT间阻焊条加工也是一个相当大的影响要素。一般情况下主流为绿色阻焊剂,阻焊条加工能力较好。

外层铜厚要求对SMT阻焊条能否良好加工是另一个决定性的因素,外层线路通过蚀刻的方式形成图形,制前DFM对客户原始图形进行定量的工艺线宽补偿形成生产菲林,线路补偿以抵消蚀刻过程中药水对铜的蚀刻损耗以达到客户要求的线宽,不同的基铜厚度生产线路补偿值不同,铜厚越厚补偿值越大,同时,铜厚越厚则阻焊桥也越厚,对于曝光能量的要求,侧蚀的控制及油墨的结合力要求也越高,需要更宽SMT间距以满足补偿要求及确保阻焊条,表2以列表方式举例说明不同基铜的SMT间距设计参考。

表2 SMT间距设计参考表

4.2.5 阻焊字符分析

阻焊字符分析主要针对喷锡板件,小线宽阻焊字符容易受高温冲击而产生剥离现象,因而需要加大线宽以增强阻焊字符与板件的附着力,这就需要客户设计时调整阻焊窗分布以便有更足够的空间来放置阻焊字符。

4.2.6 金手指区域阻焊分析

金手指是重要的插接区域,金手指焊垫良好的接触性有赖于金手指表面的平整度,故一般金手指区域阻焊开窗设计为整排开窗,而连接金手指焊垫的过孔建议塞油处理以避免过孔盘半镀金或是受后续表面处理工艺药水侵蚀半镀金过孔盘而引起镀金层剥离,对于连接金手指焊垫的开窗PTH孔,建议设计在距金手指焊垫边缘1.2 mm以外的区域。

4.2.7 二次装配盖可剥离蓝油区域的阻焊分析

二次装配区域要求印可剥离蓝油以避免二次装配区域受首次装配锡膏污染,由于可剥离蓝油对位精度稍差,需分析与阻焊区域的间距能否满足公差要求,以避免蓝油印上阻焊开窗焊垫而影响首次焊接。

4.3 字符分析

字符分析主要对客户设计原始字符图形,分析字符线宽以避免字符模糊,分析字符距外形距离以避免字符残缺,分析字符距孔间距以避免非塞油孔渗字符油墨,分析字符距阻焊窗间距以避免字符上焊垫而影响焊盘焊接性能。

4.4 孔分析

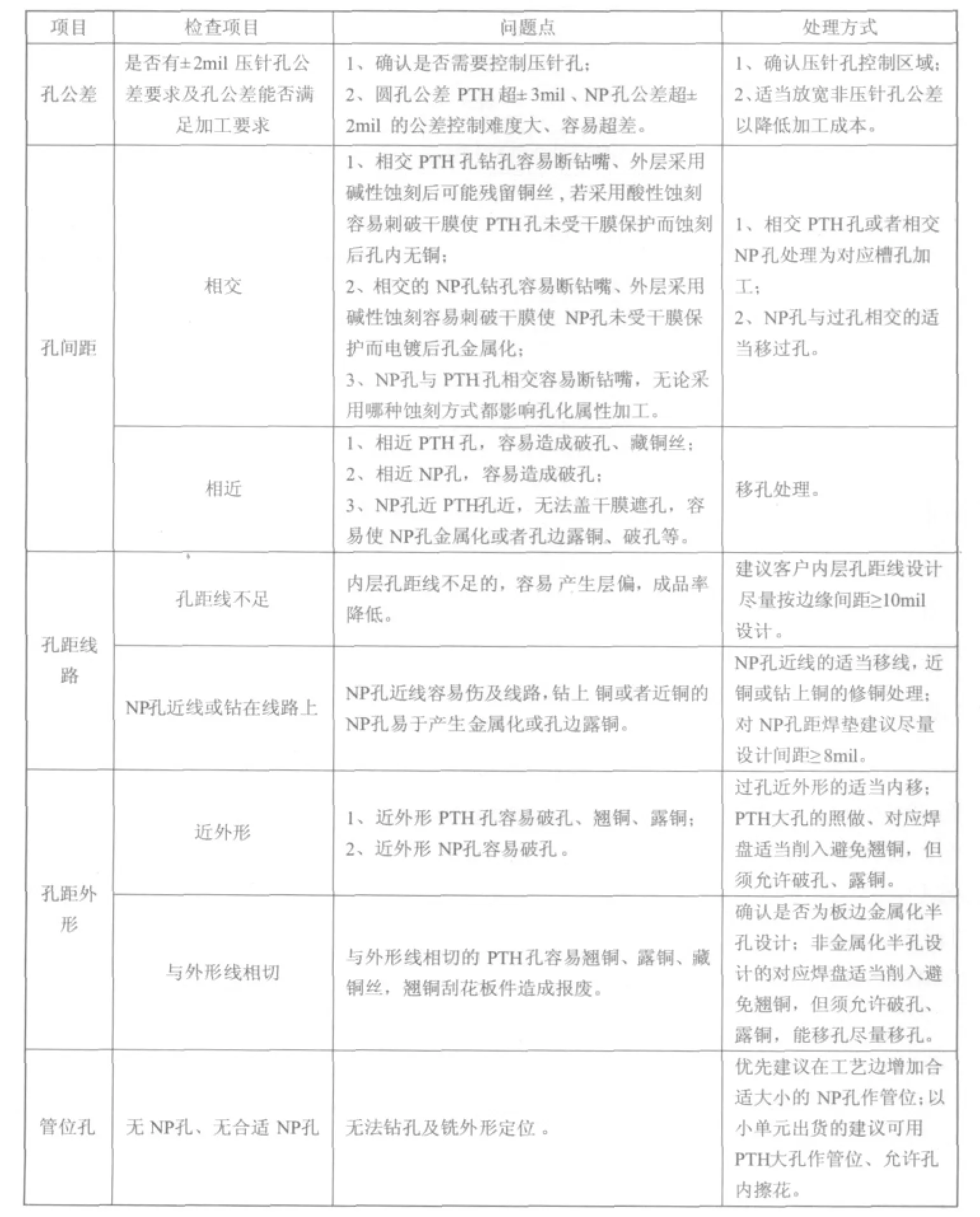

孔分析包括孔公差、孔间距、孔距线、孔距外形、管位孔等参数,具体见表3。

表3

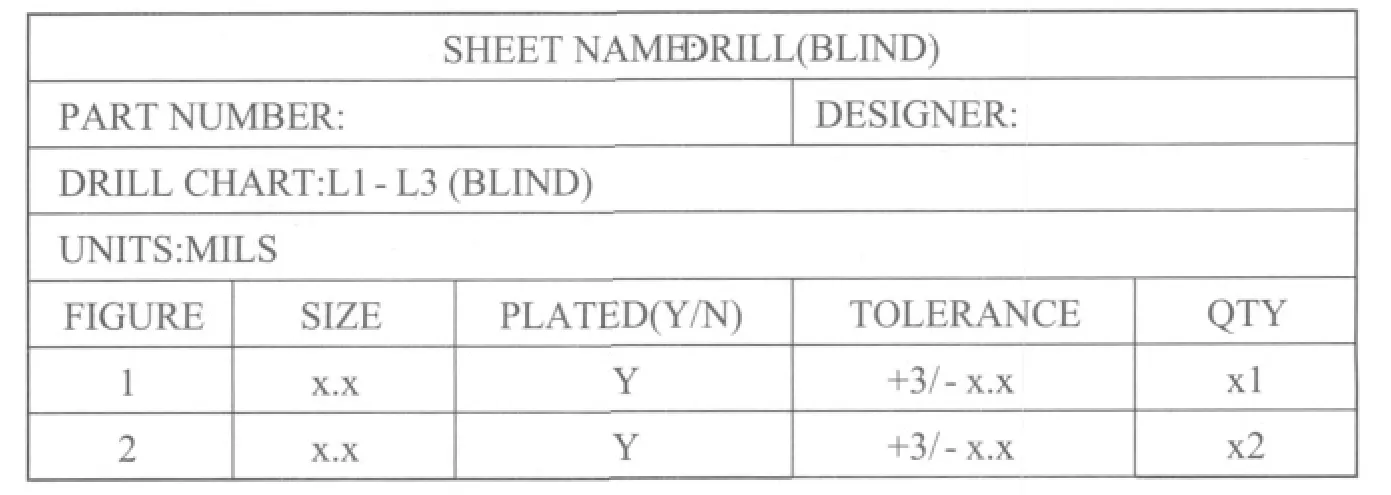

对于孔的技术设计说明建议以表格的形式提供,直观清晰,例如表4、表5。

表4

表5

4.5 线路分析

线路分析首先分析线宽间距,各层线路的制作通过图形转移及蚀刻形成线路图形,影响线宽间距的加工因素主要有设备曝光、显影能力及蚀刻能力,板件铜厚要求及线路的分布等,合理的线路分布需得益于好的PCB布图设计。下面举例说明不同的图形设计对生产及产品性能的影响。

4.5.1 BGA设计

BGA(英文全称Ball Grid Array),是现代组装技术的一种新概念,是高密度、高性能、多功能及高I/O数封装的最佳选择。BGA焊盘的pitch值设计不能太小,由于pitch值设计值太小而导致BGA焊盘开窗后焊盘间无阻焊条,实际生产中过程控制难度相当大,易于造成成品板在焊接过程出现连焊,致使成品板短路而返工或报废,因此建议在BGA焊盘的pitch值设计时,尽量使其有足够大的间距以确保BGA焊接盘间有阻焊条且焊接盘不因对位难度高而对偏渗油,有利于PCB生产过程的质量控制,也可杜绝成品板在安装过程中的隐患。

其次,BGA区域图形设计尽量避免如图3所示设计,该设计部分BGA焊盘设计在大铜面上且BGA区域留有一些独立的大铜面,而基材上和大铜面上BGA焊盘设计了同样大小的阻焊窗,使得实际完成的大铜面上BGA焊盘会比基材上的大,引起同一器件BGA焊盘大小不一致,进而影响其焊接性性能;如图3所示BGA图形的设计对PCB生产过程的控制及成品板的焊接性能都极为不利,建议BGA焊接盘应尽量不要设计在大铜面上,同时取消BGA区域的块状铜皮,即转换为如图4所示的BGA图形设计。

图3

图4

再者,BGA焊接盘与过孔盘距离的设计不能太近,太近的话易造成BGA焊盘渗油及塞油孔爆油风险,加大板件在生产过程中的控制难度及影响成品板的焊接性能和安装,建议BGA焊盘与导通孔间边缘距离设计≥10 mil。

4.5.2 内层图形设计

单元內线路图形设计应避免离外形线太近(如导通连线等),如线路太近外形则铣外形时易伤及线路,严重时可能会铣断线路,造成板件报废,提高制作成本,而制前DFM处理移线太多会影响制作效率,在花费大量的时间来优化此类近线设计的同时也增加了出错机率,另一方面若图形太过密集而无法作调整则提高了板件的制作难度,建议设计时应尽量将线路等图形设计在距离外形线≥0.5 mm的区域。

內层线路图形与钻孔距离应避免设计得太近,线路距孔间距应确保内层的图形对位公差、孔位公差、孔补偿及线路补偿的需要,线路距孔太近导致内层涨缩、层压、钻孔等工序的难度大大提高,进而导致沉铜后板件短路,造成成品率低及成本的浪费,加大了板件在生产过程中的控制难度。建议孔距线在间距允许的情况下,应将线路图形设计在离钻孔≥0.275 mm以上,有利于板件的生产控制及成品率提高(图5)。

图5 内层孔距线DFM优化

如图6所示,内层线路有网格设计,此设计对制作DFM优化效率影响很大,对生产控制也带来很大麻烦,内层AOI的检查因此类图形造成的假点太多而无法检查,若采用目检检查,则由于线路密集混乱,检查难度大、耗时长,且无法100%保证板件质量。建议此类设计时更改为铜皮形式(如图7所示),以免浪费DFM优化时间及确保生产AOI检查的可控性。

图6

图7

內层图形设计应避免孤立设计,如图8所示,对于阻抗控制或薄芯板设计的板件,线宽控制难度大,易折板,34.3µm厚铜板件还带来了较大的蚀刻药水损耗,建议设计时,在不影响其功能和性能的前提下,应尽量多加铜皮及铜点,使均匀分布图形如图9所示。

图8

图9

4.5.3 外层图形设计

外层图形设计应避免将连通导线或者SMD焊垫等图形设计得离外形线及V-CUT线太近,DFM优化时需对距离过近处作移线及削焊垫处理,否则铣外形时存在翘铜、露铜风险,严重时可能会削断连通导线,在布线密度允许的情况下,尽量将图形设计在距离外形线≥0.375 mm,距V-CUT线≥0.5 mm,有利于板件的质量及制作成本控制。

如图10所示外层图形的网格设计,网格点设计大小不一致,容易造成干膜碎的脱落,污染药缸,板件本身也会由于这些细小的干膜碎而容易出现缺口等导致板件报废的质量问题,残留于药缸中的干膜碎也会影响后续在此药缸中生产的板件,造成良品率的下降从而导致制作成本的提升,建议应尽量加大网格点的间距,可能的话不采用网格设计,如需设计则建议设计网格点的间距≥0.5 mm,且确保完整及大小一致的网格点,以利于板件的生产控制及成品率的提高。

图10

外层线路图形分布设计时,尽量考虑图形的分布,使得整板的图形分布均匀,避免存在太过孤立的线路和钻孔,因孤立线及孤立孔容易造成夹膜及孔小的品质问题。适当的增加平衡铜点或铜皮有助于提高制作质量,举例如图11。

图11

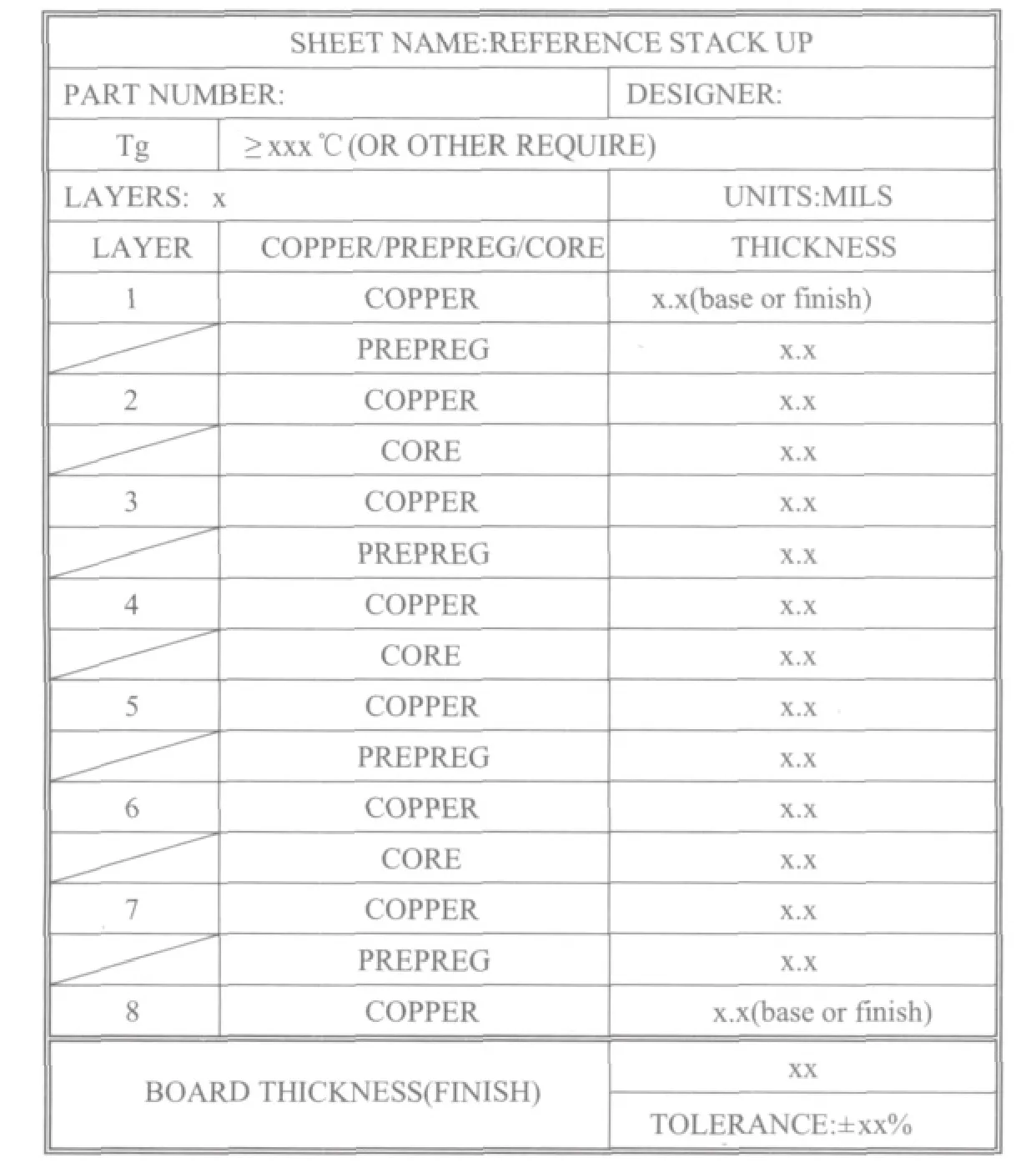

4.6 叠层及阻抗设计

叠层结构设计:在满足客户要求前提下,结合工厂的实际生产能力,设计出成本低、品质优、效率高的叠层结构。对于叠层要求建议以表格化说明,格式如表6所示,以更清晰的表述客户需求。

表6 客户叠层要求

阻抗设计:以客户提供之信息为基础,按工厂工艺提供的阻抗计算规则进行阻抗理论值的核算;同时根据表面镀铜厚度、流程的能力、MI不同设计参数等,依阻抗计算公式计算后与客户要求值的差距并在客户允许的范围内适当调整线宽、叠层结构等参数,以满足客户的要求。对于客户阻抗需求建议以表格的形式表述,如表7、表8所示,以表格的形式不仅能清晰的说明阻抗要求,而且能促进制前DFM阻抗设计的效率。阻抗计算软件目前流行的有Polar Si6000,如图12所示。

图12

对于阻抗技术设计说明建议以表格的形式提供,例如表格6-2、6-3。

表7

表8

4.7 工程指示设计

MI对Gerber数据进行MRC分析后制作出用于指导生产制作的工程指示,制作完成后输出的技术资料包括:流程卡、钻嘴补偿表、外形及各层菲林图纸、拼板图等,所运用到的软件有Paradigm系统和engenix系统。

5 PANEL

依据工程指示、工厂生产工艺能力要求及菲林制作要求制作拼板菲林、钻带等生产所需的各种生产资料。输出的资料包括:生产菲林、钻带、锣带、AOI数据、通断数据、电镀面积等生产资料。

6 结语

总的来讲,PCB可制造性设计分析(DFM 系统)能确保在设计阶段就充分考虑产品的制作品质,确保板件的制作周期,减少重投或在线调整的时间,在最少投入的情况下,提高产品的品质,提高客户满意度。