柴油机进气过程三维瞬态数值模拟研究

何文剑,孙 平,王唯栋

(江苏大学汽车与交通工程学院,镇江 212013)

在柴油机中,进气过程进入气缸的空气量和气体的速度分布及其涡流和湍流状况等明显影响着燃烧过程,从而影响其经济性、动力性和排放指标,而进气道的结构直接影响内燃机缸内新鲜空气充量的多少和涡流的强度,从而直接关系到内燃机的燃烧完善度、排气的成分以及废气可用能量等[1-2].

三维瞬态数值模拟是近年随着计算机计算速度的提升以及计算机图形处理技术的发展而逐渐发展完善的.瞬态模拟计算通过动网格技术可以更准确地分析进气过程中缸内湍流强度,流场速度等随曲轴旋转的变化规律[3].作者利用FIRE软件完成了柴油机在进气过程中进气道-气门-气缸内气体流动的三维瞬态数值模拟,分析螺旋气道的性能参数及缸内流场状态,为柴油机进气道的设计提供理论依据.

1 计算模型的确立

1.1 几何模型的建立

在Pro/E中建立了螺旋进气道-气门-气缸的三维几何模型,没有考虑排气道和燃烧室的影响,并假设活塞顶面是一个移动的平面,只研究进气过程的螺旋进气道性能.定义进气上止点为360°CA,则计算周期是从上止点开始到接近进气终了的时刻,即曲轴转角从361°CA到565°CA的进气行程.计算开始时刻,进气门已经提前设定为开启状态,即在361°CA时气门开度与实际是相吻合的,同时这一区间包括了绝大部分的进气过程,初始计算三维模型如图1.

图1 气道初始计算三维模型

1.2 移动网格的生成

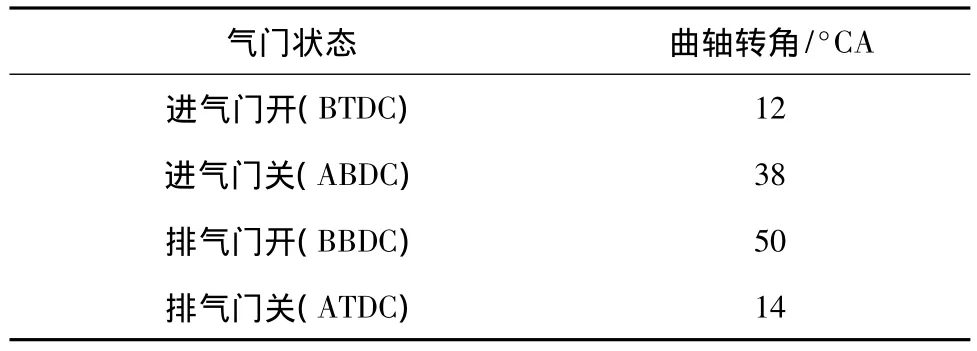

动网格的生成首先是利用Fire软件中的静态网格生成工具生成相应初始三维模型的体网格,然后,利用 Fame Engine Plus模块来移动初始网格[4].其中,气门是按照发动机气门升程表和配气相位来运动,表1为气门配气相位,图2为计算用气门升程曲线.最后所生成网格质量较好,没有负网格出现,只有少量Twist Face出现,但并不影响瞬态计算收敛.

表1 配气相位

图2 模拟计算用气门升程曲线

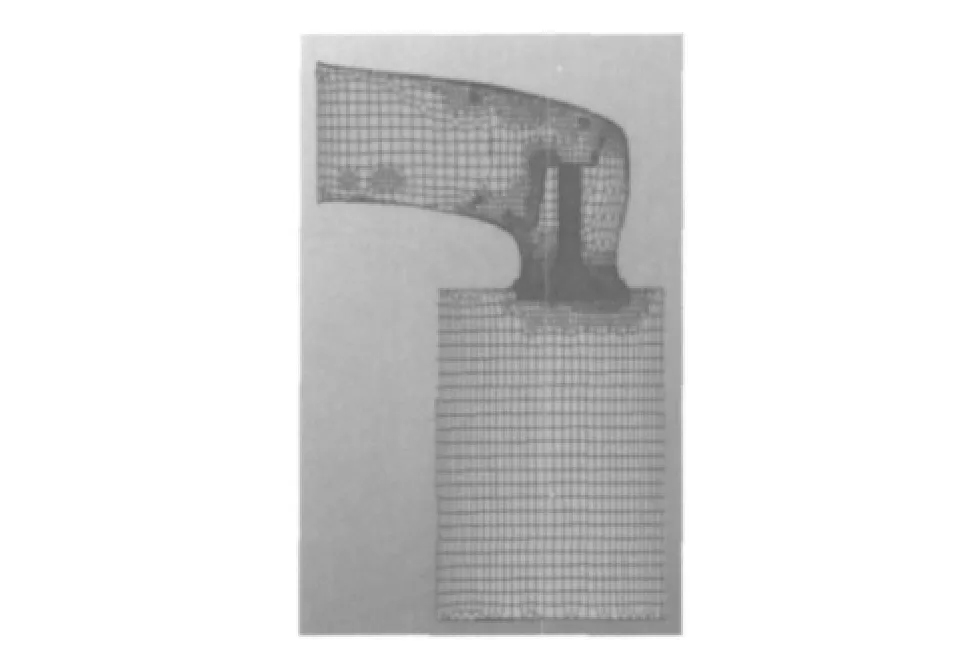

图3为活塞运行到达下止点曲轴转角540°CA处对应的网格剖面图,此时气缸容积最大,气门已经回落至升程约3 mm的位置.

图3 540°CA曲轴转角处的动网格剖面图

1.3 边界条件的确定

初始条件和边界条件一般靠经验、试验结果和参考文献获得,也可以由一维模拟软件计算得出.对于气道计算中,边界条件则是根据前人试验结果得出[5].一般在入口面加总压,气缸出口处加静压,进、出口边界采用压力边界条件.考虑到要与稳态模拟以及试验边界条件一致,设定气道进口压力为100.5 kPa,气缸出口压力为97.07 kPa.

壁面温度采用绝热边界条件,固定温度与试验条件一致,为305.15 K;壁面速度采用绝对无滑移、无渗透边界条件,用湍流壁面函数对边界层进行处理[6].

1.4 方程的离散及求解

在设定初始边界条件后,设定柴油机转速为额定转速3 200 r/min.湍流模型选择标准k-ε模型,选择有限体积法对偏微分方程离散求解,压力-速度耦合计算采用SIMPLE方法[7].最终结果从曲轴转角361°CA一直到565°CA每一度都计算收敛.

2 瞬态模拟的缸内流场分析

2.1 缸内平均参数的变化

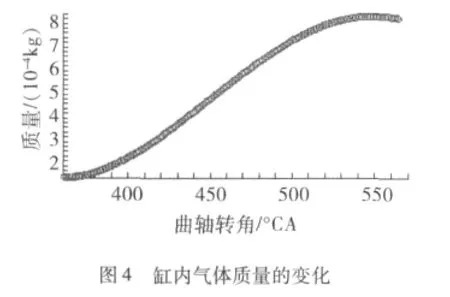

图4至图7为模拟计算过程中的部分缸内平均参数变化图.

图4表示的是缸内气体质量随曲轴转角的变化情况.可以发现:在进气初期,由于气门开度很小,进入气缸内的气体质量增加很少,对计算结果影响不大,所以,在建立三维模型时,忽略曲轴转角360°CA之前的进气过程是完全可行的.

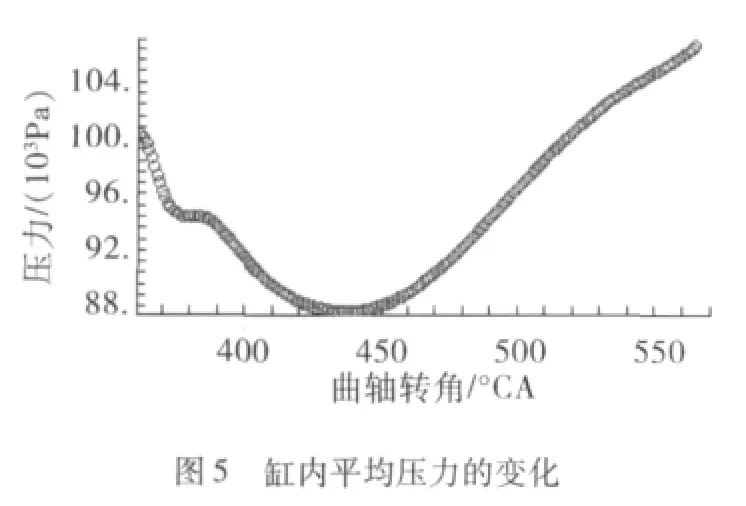

缸内气体压力随曲轴转角的变化情况如图5所示,可以看出来:活塞经过上止点开始下行,气门升程很小,缸内容积增加,缸内压力下降,使得气道与缸内压差迅速增大.随着气门的逐渐开启,气道处的气体将以很高的速度流入缸内,缸内充量增加,压力出现一个平缓过渡期.当曲轴转角旋转到390°CA时,由于气门升程增大,活塞下行速度较大,缸内容积继续增加,缸内气体压力继续下降.当曲轴转角旋转到440°CA左右时,缸内充量增加速度大于缸内容积增加速度,缸内的压力开始上升.

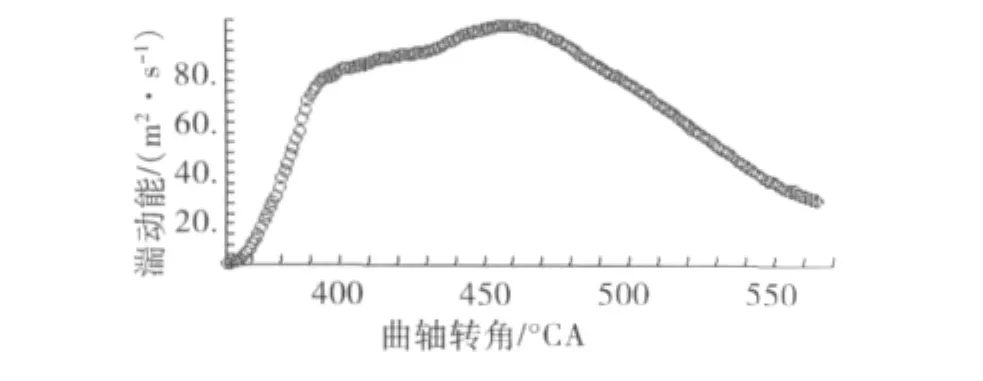

图6为湍动能随曲轴转角的变化情况,从中可了解到,进气过程中,缸内平均湍动能值在曲轴转角旋转到460°CA左右时达到最大值,到了进气后期,缸内平均湍动能将会逐渐下降.在活塞运动到下止点之前,活塞下移的速度逐渐减慢,但是进气系统向缸内充气的气体流速依然很高,缸内气体质量仍能缓慢的增加,进气门的迟闭正是利用在这种进气过程中形成的气流惯性,实现向气缸的惯性充气,增加缸内充量.这样也使得进气末期,缸压略高于气道或进气管压力.

图6 湍动能的变化

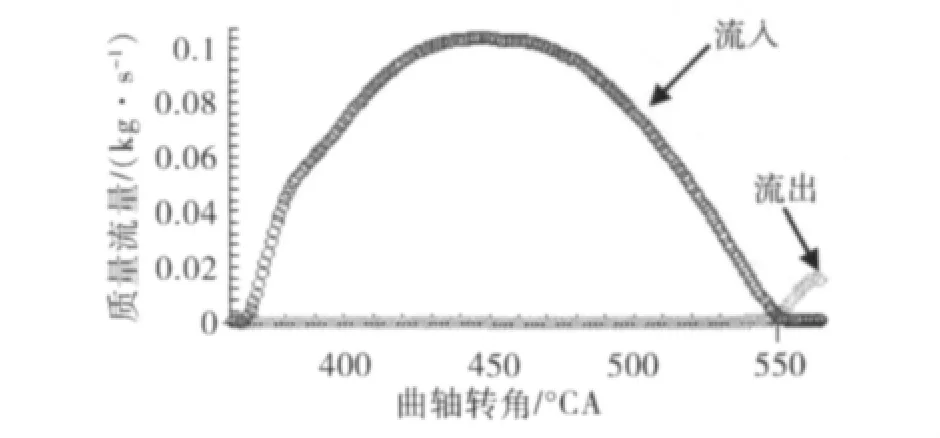

由图5中可以看出进气终了时,缸内压力已经高过进气管初始压力,如果进气门此时仍然打开,就容易导致缸内气体倒流,运用三维瞬态模拟就可以直观地检验进气终了时,缸内气体是否发生倒流.图7为进气过程中缸内流入和流出的质量流量随曲轴转角的变化情况.图7就可以发现有少量气体有倒流现象:在该转速工况下,曲轴转角在550°CA后缸内有少量气体流出气缸,缸内流出的气体流量开始增加,说明该转速下进气迟闭角过大,配气相位并不是最佳的.

图7 质量流量的变化

2.2 湍动能场的分析

湍流是当今世界上的科学难题之一,而内燃机气缸内气体充量始终在进行着极其复杂而又强烈瞬变的湍流运动[8].湍动能值比较大的位置,气流运动就相对比较强烈,且运动状况比较复杂,但是气流速度大,则相应的摩擦力也很大.对于气道设计,总是希望达到设计所要求的涡流比而又阻力最小,所以,了解进气过程中湍动能的分布是非常有必要的.湍动能场有两种显示方法:①等值线法;②云图法.等值线法表达更加清晰,而云图法表达比较直观形象.文中采用湍动能等值线图来表示湍动能运动过程.

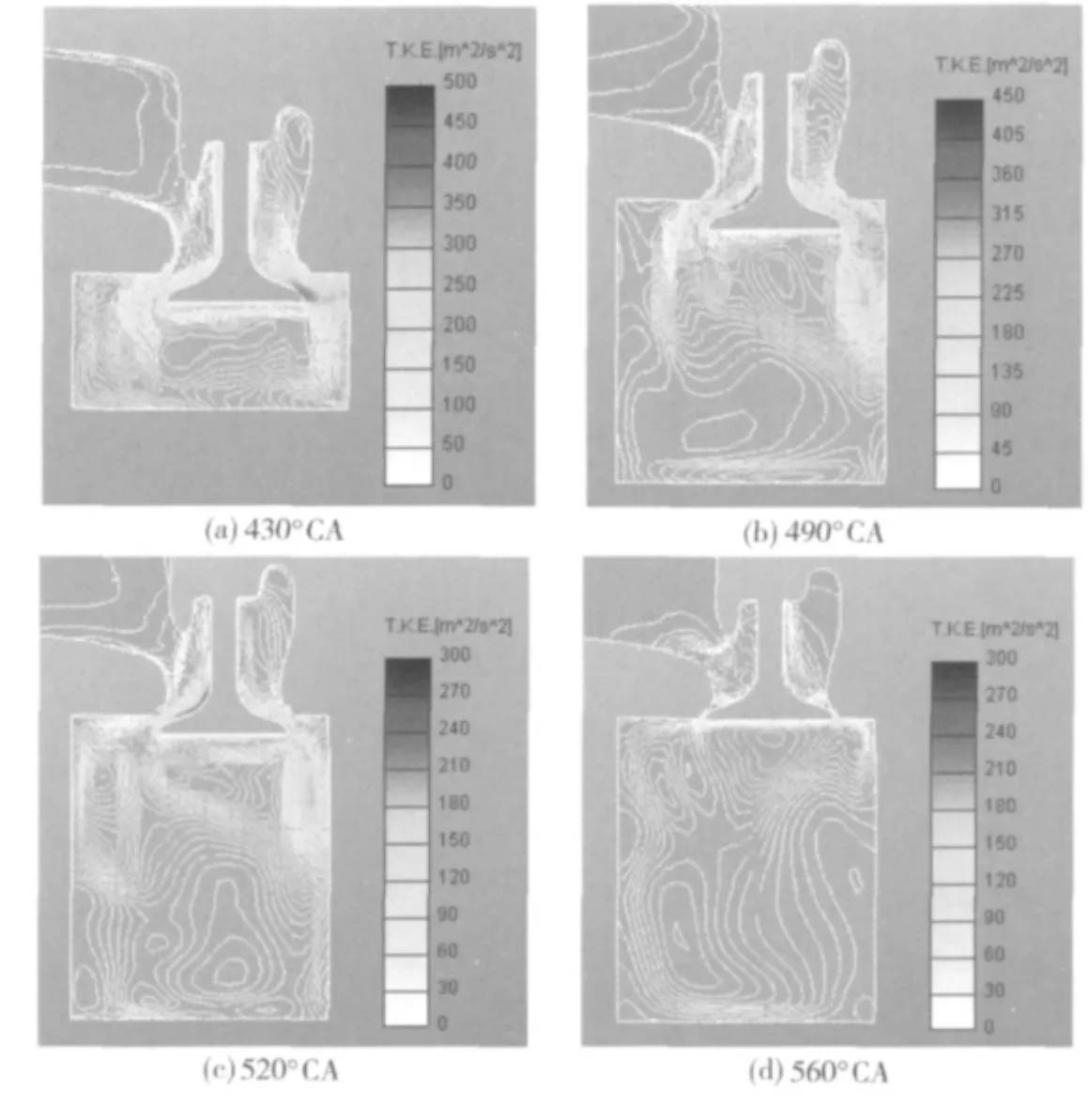

图8为不同曲轴转角下正截面上湍动能场的分布图.由图可知在进气过程前期,湍动能值较大区域主要集中在气门以及气门杆的右侧,此时由于气门的节流作用,缸内湍动能值相比气门附近区域较小.随着气门升程的增大气体流速逐渐增高并且直接冲击气门杆和气门头部过渡圆弧面,由于右侧气流更靠近气缸壁面,所以,该侧流域湍动能值比其它流域的值要大,这种状态一直持续到520°CA曲轴转角.在以后的过程中,由于活塞下行使缸内空间变大和缸内涡流的形成,湍动能的主要分布由进气道逐渐转移到气缸内部,靠近气缸壁面和气门边缘的湍动能值比较大,最后随着曲轴转角的进一步增大,湍动能在缸内的分布趋于平均化.

图8 不同曲轴转角的缸内湍动能场

2.3 速度场的分析

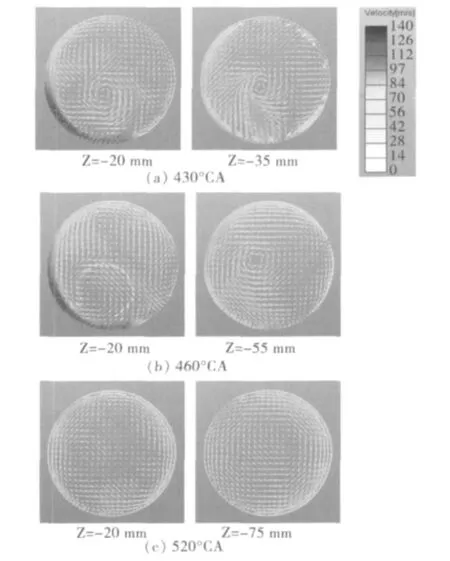

如图9为不同曲轴转角位置的气缸水平截面上的速度矢量图.Z为不同截面距缸盖底面的距离,负号表示该截面处于缸盖底面之下.

图9 不同曲轴转角气缸水平截面速度场矢量图

从曲轴转角430°CA时的不同水平截面图中可以发现,在Z=-20 mm平面处已经形成一个完整的大涡流,处在气门的正下方,但此时缸内流场比较紊乱,该平面内的最大速度处在涡流的外围,为136.63 m/s,由于气缸壁的约束使得在气缸壁面处有小涡流形成的趋势;在Z=-35 mm平面上,涡流中心已运动到接近气缸中心,该平面内的流体最大速度降低为84.69 m/s.从曲轴角度460°CA对应的水平截面图中可以发现,在Z=-20 mm平面处已经有3个涡流产生,随着气流下行,3个涡流慢慢融合成一个靠近气缸中心的唯一涡流且速度分布较均匀;在曲轴转角520°CA处,气门回落至约6 mm处,活塞继续往下止点运行,但是随着活塞速度的减小和缸内压力进一步升高,该截面最大流速相对460°CA曲轴转角有所下降.此时,从横截面图可见3个涡流并没有因为速度的降低而消失,而在向活塞顶面发展时,3个涡流融合的速度放缓,直至Z=-75 mm平面处才融为一个靠近活塞顶面的涡流,此时流速较小.

2.4 瞬态模拟与稳态模拟结果的对比

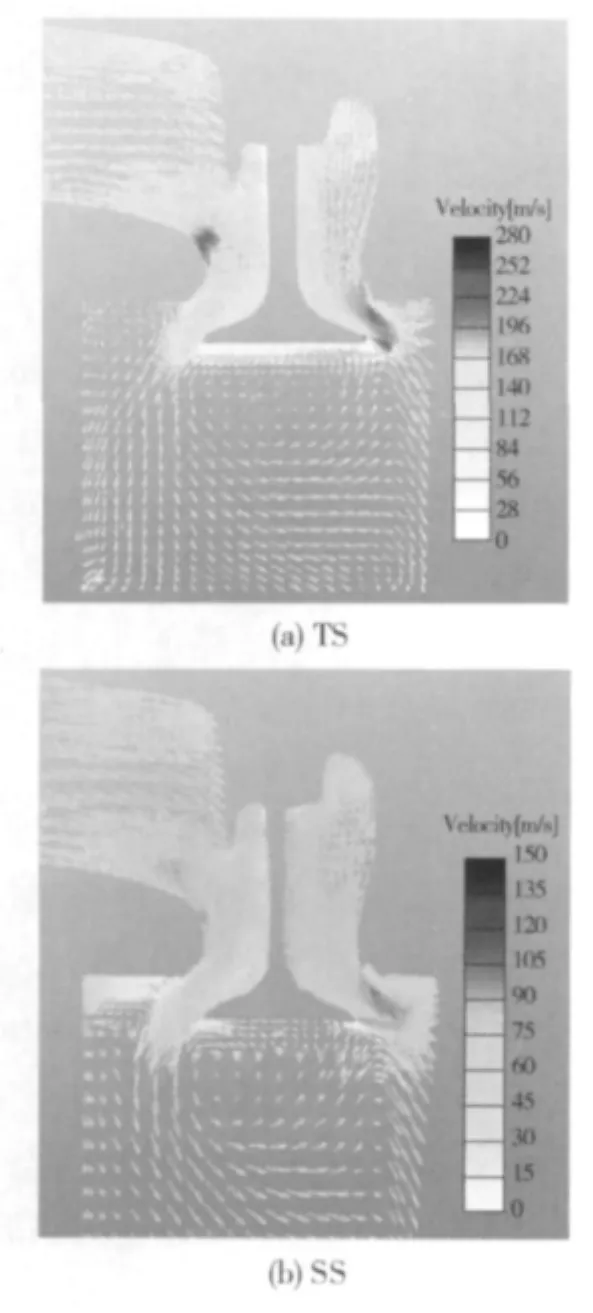

针对螺旋进气道分别进行了稳态数值模拟和瞬态数值模拟:稳态模拟中,没有加入活塞运动对气流的影响,气门位置固定不变,分别选取不同气门升程来进行计算;瞬态模拟中,加入活塞运动,气门是按照气门升程曲线运动的,计算区域是动态变化的.选取最大气门升程9.3 mm时的两种模拟结果进行对比研究.以TS(Transient simulation)代表标定转速下的瞬态模拟结果数据;以SS(Steady simulation)代表标定转速下的稳态模拟结果数据[9].

气门在最大升程时对应曲轴转角为463°CA,图10(a)、(b)是最大气门升程9.3 mm位置时瞬态模拟与稳态模拟速度场的对比.从图中可以看出:TS中最大速度达到280 m/s左右;SS中最大速度只有150 m/s.TS中缸内气流速度整体要大于SS中的结果.因为在瞬态模拟中,活塞的向下运动带动周围气体,致使气流速度增大,在模拟中加入活塞的运动更能体现缸内流场的真实情况.另外,在图10(a)TS中可以看出,在缸内右侧下部分有形成滚流的趋势,由于活塞顶的阻挡而形成的.与图10(b)SS相对比,显然TS中的气流运动更为复杂.

图10 9.3 mm气门升程下的缸内速度场对比

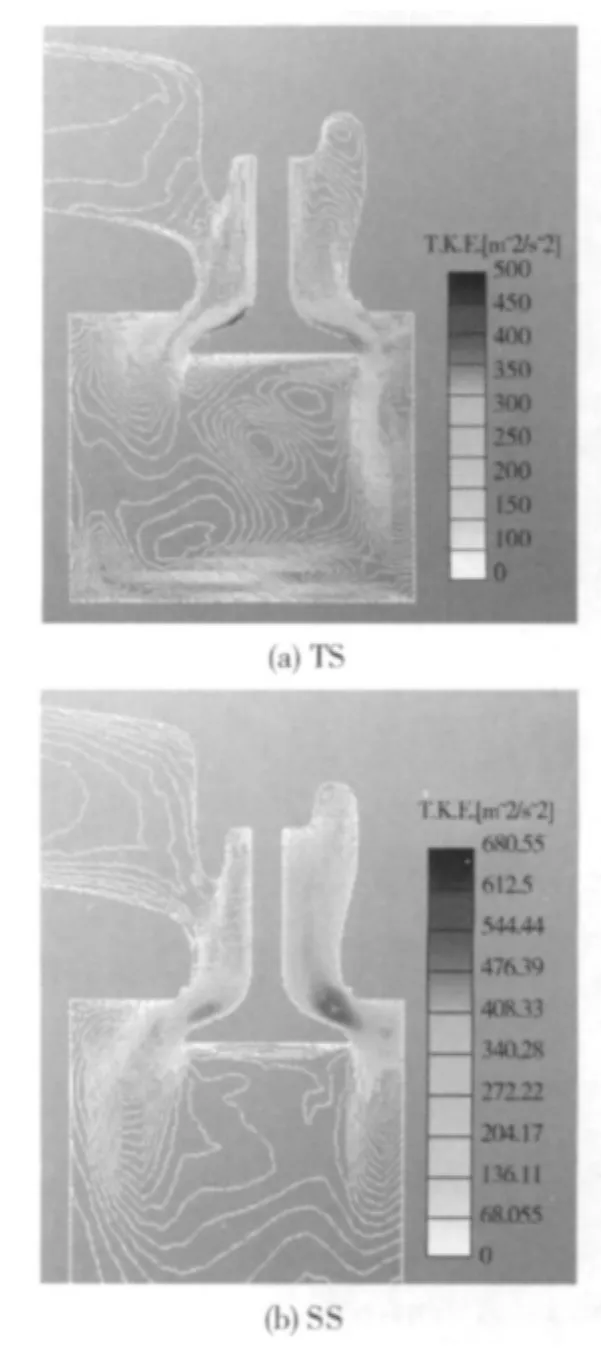

图11(a)、(b)是最大气门升程时,瞬态模拟与稳态模拟湍动能场的对比.可以看出:瞬态模拟的缸内平均湍动能值在100~150 m3/s2,大于稳态模拟的湍动能值且趋于均化,在缸内底部还存在湍动能较高区域,这种分布有利于气体的流动.稳态结果中,高湍动能区仍位于气门座圈附近没有完全进入气缸,缸内平均湍动能偏低.

图11 9.3 mm气门升程下的缸内湍动能场对比

由以上对比可以看出:标定转速下,瞬态模拟的流场速度在气门升程增加的过程中,始终较稳态模拟的流速大,涡流结构不同,且两者的湍动能大小与分布差异很大;在进气终了时刻的气体倒流现象也是稳态模拟不能得出的结果.从两者的对比分析可以认为,瞬态模拟缸内流场具有其相对优越性,其模拟结果更为真实可靠,并能够成为螺旋气道设计开发或气道改进的参考依据.

3 结论

1)较为系统地对螺旋进气道进气过程进行了三维瞬态数值模拟,可以更为详细地了解缸内流场各物理量的变化情况,并直观地对其流动特性进行了分析,继而为螺旋进气道的设计提供一定的理论依据.

2)通过对进气过程中缸内平均参数变化情况的研究,直观地检验了在进气终了时刻缸内气体是否发生倒流现象,为配气相位的调整提供指导依据.

3)在整个进气过程中,湍动能随着曲轴转角呈现先增大后减小的趋势,湍动能相对较高区域从气缸顶部下移到气缸中部,最后趋于均化,湍动能的这种分布特性对燃油的雾化以及与空气的混合均产生积极地影响.

4)与稳态数值模拟相比较,三维瞬态数值模拟具有实时性,瞬态结果中缸内速度场和湍动能场的分布更符合缸内流场实际情况,具有较大的优越性.

[1] 周龙保,刘巽俊,高宗英,等.内燃机学[M].第2版.北京:机械工业出版社,1992.

[2] 蒋德明,陈长佑,杨嘉林,等.高等车用内燃机原理(上册)[M].西安:西安交通大学出版社,2006.

[3] 罗马吉,黄 震,蒋炎坤,等.内燃机进气过程多维数值模拟的研究[J].车用发动机,2003(5):11-14.

[4] AVL Fire User Manual[R].AVL Version 2008 Primer,June 2008.

[5] 戴 云.直喷式柴油机螺旋进气道三维造型及其优化设计[D].镇江:江苏大学,2007.

[6] 文 醉.非道路用柴油机缸内气体流动与喷雾三维数值模拟[D].武汉:武汉理工大学汽车工程学院,2010.

[7] 杨 玟,吴承雄.螺旋进气道-气门-气缸内空气运动的3维数值模拟[J].内燃机学报,1999,17(1):61-62.

[8] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[9] 陆文霞.螺旋进气道结构参数对气道性能影响的研究[D].镇江:江苏大学,2010.