轻量化铝合金罐车罐体有限元分析

王若平,韦 伟

(江苏大学,镇江212013)

汽车轻量化,即在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染.实现汽车轻量化主要有两个途径:1是选用强度更高、重量更轻的新材料,例如铝合金、高强度钢材等[1];2是设计更合理的车身结构,使零部件薄壁化、中空化、小型化、复合化以及对车身零部件进行结构和工艺改进等[2].途径1是当前汽车轻量化的主要方法;途径2是结合优化设计和有限元法对车身的结构进行分析和优化设计,以达到在保证结构强度的条件下降低结构重量.目前国内的专用汽车制造企业,在公路运输罐车的轻量化设计上也主要以采用轻型材料的方法,但这些企业对采用新材料后的罐车的分析鲜有涉及.针对某专用汽车制造企业的铝合金罐车罐体模型,在几种工况下进行有限元分析,以检验罐体的刚度和强度是否满足要求.

1 模型的建立

1.1 结构分析

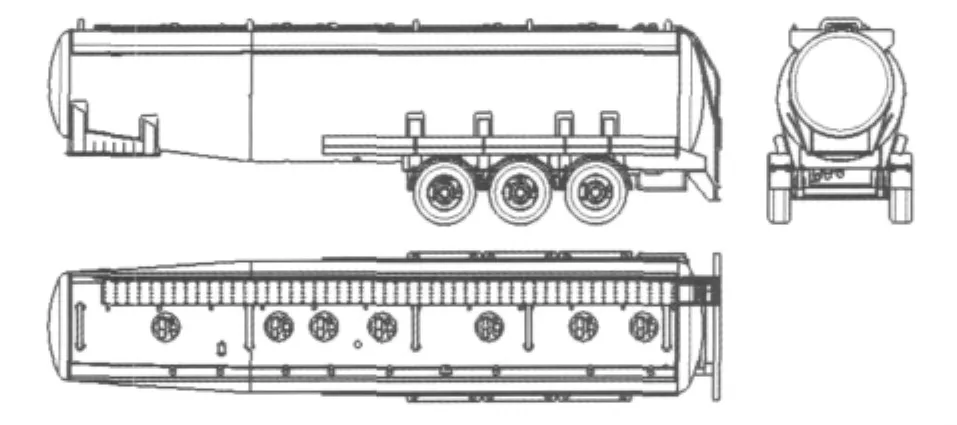

罐车为承载式结构,如图1所示.主要由罐体、牵引支座、车架、爬梯、挡泥板等组成,罐体为常压容器,压强为0.036 MPa,总容积45 m3,最大充装质量为3×104kg.牵引支座在罐体前端,以连接牵引车和由罐体、车架等组成行走机构.罐体分为3段,前后段为不同直径的圆柱筒体,中间通过变截面形式过渡连接前后罐,罐体内部有隔板和防波板.车架上设有支座用来固定罐体.罐体采用铝合金5083-H112,密度为2.66 g/cm3,抗拉强度为180 MPa,屈服强度为211 MPa;牵引支座和车架均采用铝合金6061-T651,密度为2.7 g/cm3,抗拉强度为310 MPa,屈服强度为276 MPa.

图1 罐车结构示意图

1.2 结构简化

在真实反映罐体主要力学特性的前提下,建模时罐体上的人孔及一些附属装置忽略不计.另外,不考虑液体流动的影响,罐体承载区的载荷分布以及结构上的小圆角等工艺因素也不考虑.在CATIA中建立罐体、牵引支座和车架的板壳模型.

1.3 单元的选择

在真实反映该罐体主要力学特性的前提下,尽可能地选取较少的节点和单元[3],对罐体结构的力学模型进行简化.由于罐车的罐体、车架,牵引支座等部件都由各种不同厚度的铝合金板制成,这里选取4节点SHELL63单元来模拟.SHELL63单元是一个弹性壳单元,它既可以承受法相载荷,也可以承受内张力载荷,在单元的每个节点上具有6个自由度,即沿坐标轴的位移自由度UX,UY,UZ和绕坐标轴的转动自由度ROTX,ROTY,ROTZ.

1.4 网格划分

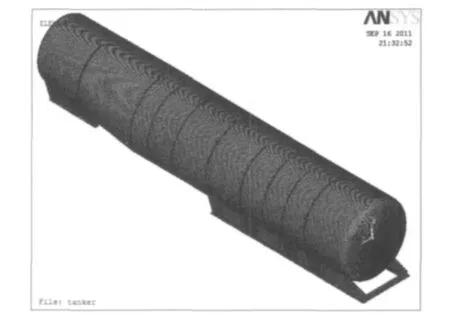

将CATIA中建立好的结构模型导入有限元分析软件ANSYS中,设置单元及属性.在划分网格时,考虑到计算的复杂性,在不影响计算精度的前提下,对于不同的结构部位,不同厚度的连接处、应力集中处等重要部位,网格划分得细而密;对于罐体上部、防波板、隔板等部位则划得稀疏一些,最后得到罐体划分好网格后的模型,如图2所示,共有183 340个单元,188 425个节点.

图2 罐体有限元模型

1.5 多点约束(MPC)的应用

在实际的制造过程中,罐车的各个部件是通过焊接或铆钉连接成的,如隔板、防波板与罐体间的焊接.在建立有限元模型时,不考虑焊缝、铆接对结构的影响,将其看做刚性连接,这里采用MPC方法将罐车有限元模型的不同结构连接起来.

利用MPC法可以不需要交接处的节点一一对应就能将不连续、自由度不协调的单元网格连接起来.MPC将需要连接的两部分定义为接触关系,建立连接对,设置接触单元的接触算法为MPC algorithm,并且将接触面行为定义为绑定,就实现了不同单元的连接[4].

2 约束与载荷的确定

罐体前端依靠牵引销支撑在牵引车的牵引支座上,施加载荷时,牵引支座固定不动,对牵引支座的下平面约束UX(横向)、UY(垂直方向)、UZ(纵向).车架依靠钢板弹簧及簧支架支撑在车轴上,簧支架焊接于行走机构的下平面.不考虑钢板弹簧的作用,施加约束时,在车架下平面连接簧支架处约束垂直方向位移UY.

罐车在实际工作的过程中,由于装载量、行驶工况的不同,产生的应力也不同.根据GB18564.1-2006[5],罐体在运输工况中所承受的静态力按照下列确定:①纵向,即行驶方向:最大充装质量×2倍重力加速度;②横向,即与行驶方向成直角:最大充装质量×重力加速度;③垂直向上:最大充装质量×重力加速度;④垂直向下:最大充装质量×2倍重力加速度.除了以上几种静态力,还要考虑结构自重和罐体内部压力的影响.

3 计算分析

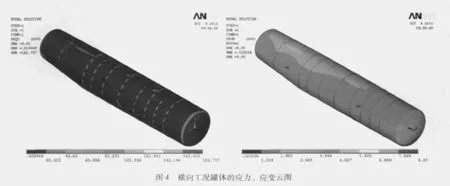

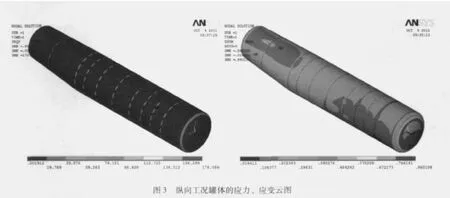

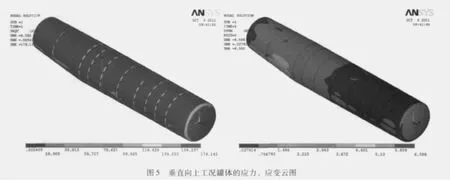

将建立的力学模型,在ANSYS中进行边界条件约束、加载和计算求解,得到各工况下罐体的应力与应变云图,如图3~6所示,图中应力单位为MPa,应变单位为mm.

由图可知:纵向工况中,最大应力位于第2块隔板与罐体的焊缝处,为178.08 MPa,最大变形量0.86 mm;横向工况中,最大应力位于最后一块隔板与罐体的焊缝处,为182.75 MPa,最大变形量8.85 mm;垂直向上工况中,最大应力位于第3块隔板与罐体的焊缝处,为179.14 MPa,最大变形量6.58 mm;垂直向下工况中,最大应力位于第2块隔板与罐体的焊缝处,为177.696 MPa,最大变形量2.809 mm.几种工况的最大应力值均未超过材料的需用应力.

图6 垂直向下工况罐体的应力、应变云图

4 结论

对铝合金罐车罐体的有限元分析,得到了罐体各位置处的应力、应变大小,为设计该铝合金罐体的刚度和强度提供了理论依据.通过分析,可知该铝合金罐车罐体结构满足设计要求,同时发现设计结构的薄弱环节,对罐体的设计具有重要的指导意义.

[1] 范军锋,陈 铭.中国汽车轻量化之路初探[J].铸造,2006,55(10):995-1003.

[2] 张 宇,朱 平,陈关龙,等.基于有限元法的轿车发动机罩板轻量化设计[J].上海交通大学学报,2006,40(1):163-166.

[3] 王柱江,胡志国.散装水泥车罐体有限元分析[J].专用汽车,1999,26(3):7-8.

[4] 刘 坤,吴 磊.ANSYS有限元方法精解[M].北京:国防工业出版社,2005.

[5] 国家质量监督检验检疫总局,国家标准化管理委员会.GB18564.1-2006道路运输液体危险货物罐式车辆第1部分:金属常压罐体技术要求[S].北京:中国标准出版社,2007.